1

Изобретение относится к измерительной технике и может быть использовано для измерения геометрических размеров, например, толщины различных изделий в машиностроении, металлургии и других отраслях промышленности.

Известен способ измерения толщины изделий, заключающийся в том, что о толщине изделия судят по времени распространения в нем ультразвуковых колебаний путем прозвучивания его под углом к поверхности Г ОНедостатком этого способа является низкая точность измерений, обусловленная тем, что при определении времени распространения ультразвука не учитывается задержка в контактирующих слоях смазки и материале ультразвуковых преобразователей.

Наиболее близким по технической сущности к изобретению является способ измерения изделий, заключающийся в том, что прозвучивают изделие под

углом к его поверхности, принимают прошедшие через него ультразвуковые сигналы, измеряют время их распространения и учитывают его и скорость распространения ультразвуковых колебаний при определении . толщины 2.

Недостатком этого способа является низкая точность измерений, обусловленная тем, что не учитывается задержка ультразвука в контактирующих слоях смазки и материале призм преобразователей.

Цель изобретения - повышение точности измерений.

Поставленная цель достигается тем, что дополнительно принимают донный сигнал и измеряют время его прихода и по величине временного сдвига принятых сигналов судят о толщине изделия .

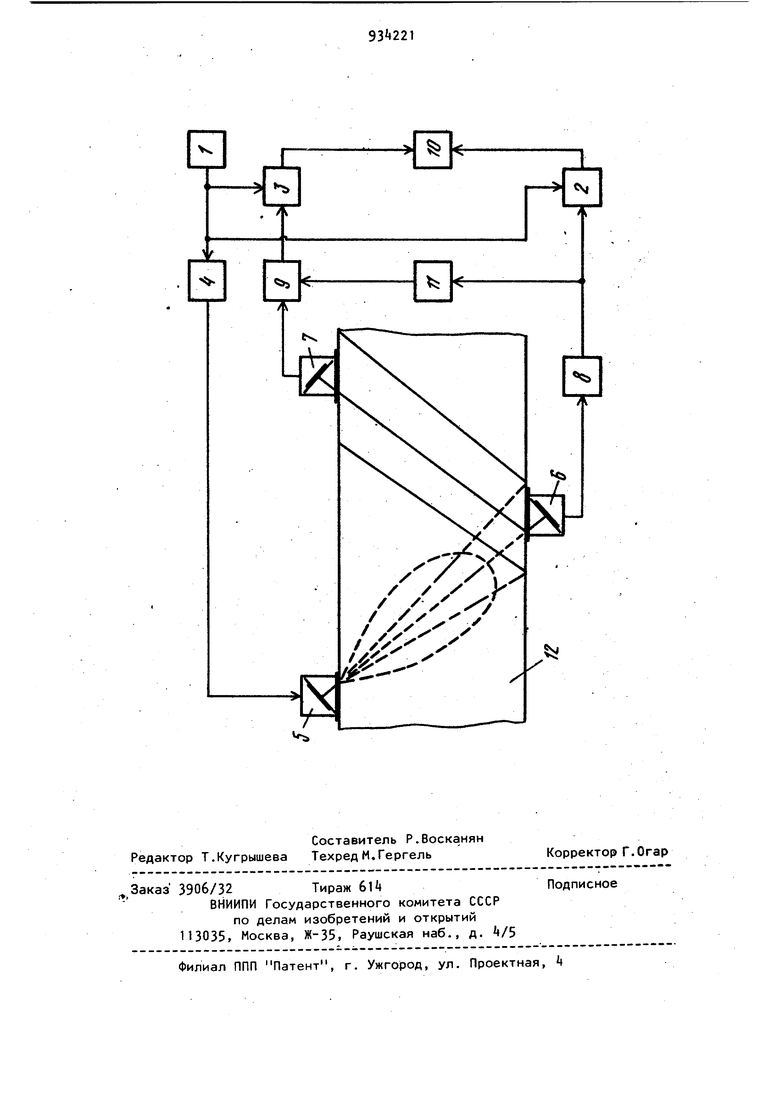

На чертеже приведена схема устройства для реализации способа измерения толщины изделий.

Устройство содержит синхронизатор 1, подключенный к нему формирователи

2и 3 и генератор k зондирующих импульсов, излучающий преобразователь 5, подключенный к его выходу, приемные преобразователи 6 и 7 соединенные с ними соответственно усилители 8 и 9 выходы которых подключены к вторым входам соответствующих формирователей 2 и 3, блок 10 измерения времени, подключенный к выходам формирователей 2 и 3 и блок 11 регулировки амплитуды,, включенный между выходом усилителя 8 и вторым входом усилителя 9.(12 - контролируемое 1зделие).

Способ измерения толщины изделий ; заключается в следующем.

На поверхность контролируемого изделия 12 устанавливают излучающий преобразователь 5 для наклонного ввода ультразвуковых колебаний. Возбуждают излучающий преобразователь 5 генератором k зондирующих импульсов, запуском которого управляет синхронизатор 1. Прием прошедших через изделие колебаний осуществляют приемным преобразователем 6, который устанавливают на противоположной поверхности контролируемого изделия 12. Аналогичный приемный преобразователь 7 устанавливают на поверхности контроли-, руемого изделия 12, с которой производится излучение колебаний таким образом, чтобы он принимал донные си) налы.

Воспринимаемые приемными преобразователями 6 и 7 сигналы усиливают соответствующими усилителями 8 и 9 и селектируют соответствующими формирователями 2 и 3 для обеспечения надежной работы блока 10 измерения времени. При этом запуск блока 10 измерения времени производят импульсом с выхода формирователя 2, а остановку - импульсом с выхода формирователя

3и, таким образом, определяют величину временного сдвига между сигналами, принятыми преобразователями 6 и 7. Импульсы с выхода усилителя 8 поступают на блок 11 регулировки амплитуды, в котором производится формирование управляющего сигнала для регулировки чувствительности усилителя 9 таким образом, чтобы амплитуда импульсов на его выходе была равна амплитуде импульсов на выходе усилителя 8. В процессе измерения производится автоматическая компенсация задержек в контактных слоях смазки и в призмах ультразвуковых преобразователей, так как время распространения ультразвуковых колебаний, по которому судят о толщине изделия с учетом скорости ультразвука в нем, определяется таким образом, чтобы

задержка в призме 1 приемного преобразователя 6 и его контактирующем слое.с поверхностью контролируемого изделия 12 вычиталась из задержки в призме приемного преобразователя 7 и его слое

контактирующей смазки с поверхностью контролируемого изделия 12.

Устранение влияния задержек в контактных слоях смазки и материале призм ультразвуковых преобразователей

позволяет повысить точность измерения толщины изделий.

Формула изобретения

Способ измерения толщины изделий, заключающийся в том., что прозвучивак т изделие под углом к его поврехности, принимают прошедшие через него ультразвуковые сигналы, измеряют время их распространения и учитывают его и скорость распространения ультразвуковых колебаний при определении толщины, отличающийся тем, что, с целью повышения точности измерений, дополнительно принимают донный сигнал и измеряют время его прохода и по величине временного сдвига принятых сигналов еудят о толщине изделия.

Источники информации, 5 принятые во внимание при экспертизе

1. Авторское свидетельство СССР tP 167310, кл. G 01 В 17/02, 1965.

2. Авторское свидетельство СССР № 115760, кл. G 01 В 17/02, 1958 (прототип).

е

/ / X

/ Л

/ /х х

/ /X

t:

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой контактный способ определения толщины изделий | 1980 |

|

SU1059421A1 |

| Устройство для измерения времени распространения ультразвука | 1980 |

|

SU932274A1 |

| СПОСОБ ИЗМЕРЕНИЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ПОВЕРХНОСТНЫМИ АКУСТИЧЕСКИМИ ВОЛНАМИ | 2007 |

|

RU2350944C1 |

| Ультразвуковой способ контроля толщины изделий | 1987 |

|

SU1569534A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТРУКТУРЫ МАТЕРИАЛА | 2010 |

|

RU2442154C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2224249C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2014 |

|

RU2570097C1 |

| Способ измерения времени распространения ультразвука | 1978 |

|

SU739393A1 |

Авторы

Даты

1982-06-07—Публикация

1980-03-05—Подача