Изобретение относится к производству зачистных инструментов в частности игло- фрез.

Цель изобретения - обеспечение сборки инструмента с коэффициентом заполнения ,6 при постоянном отношении диаметра наружной поверхности к длине рабочих элементов.

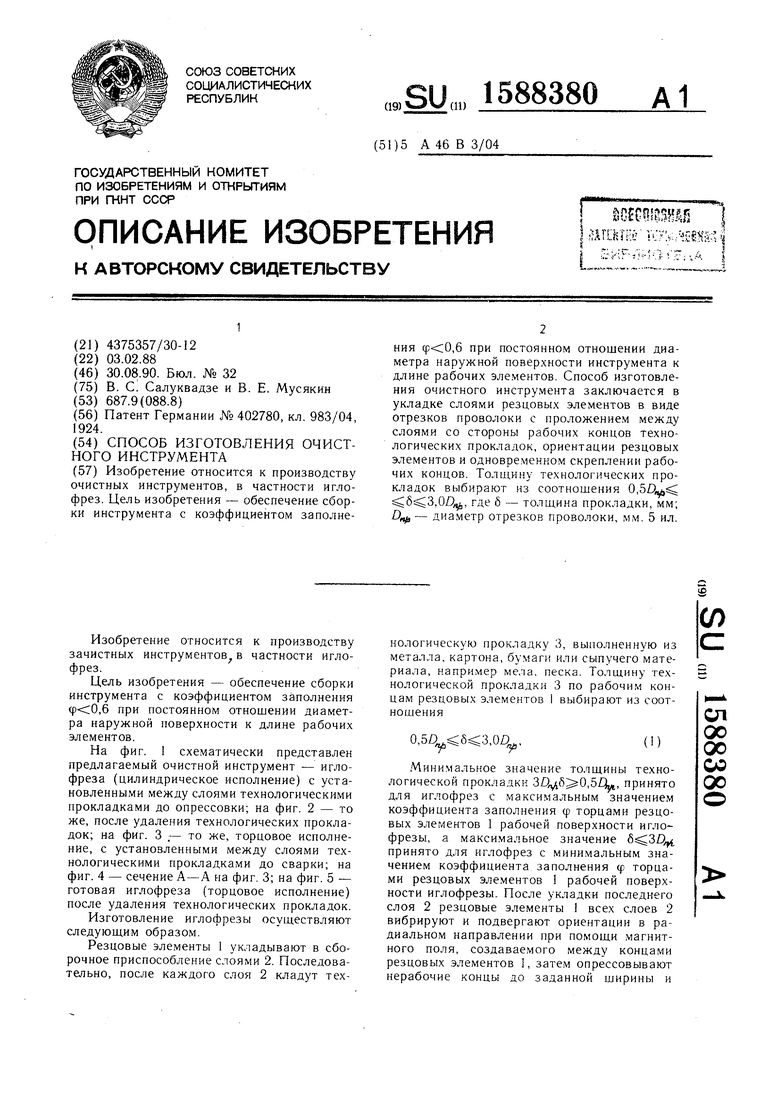

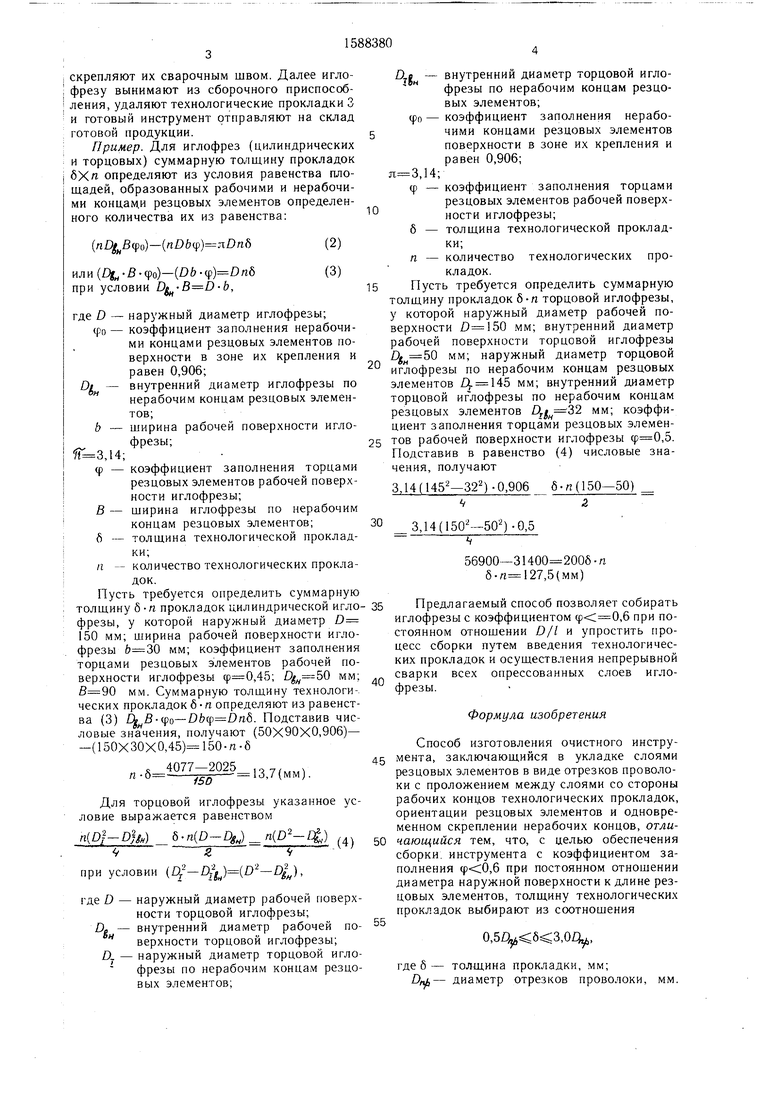

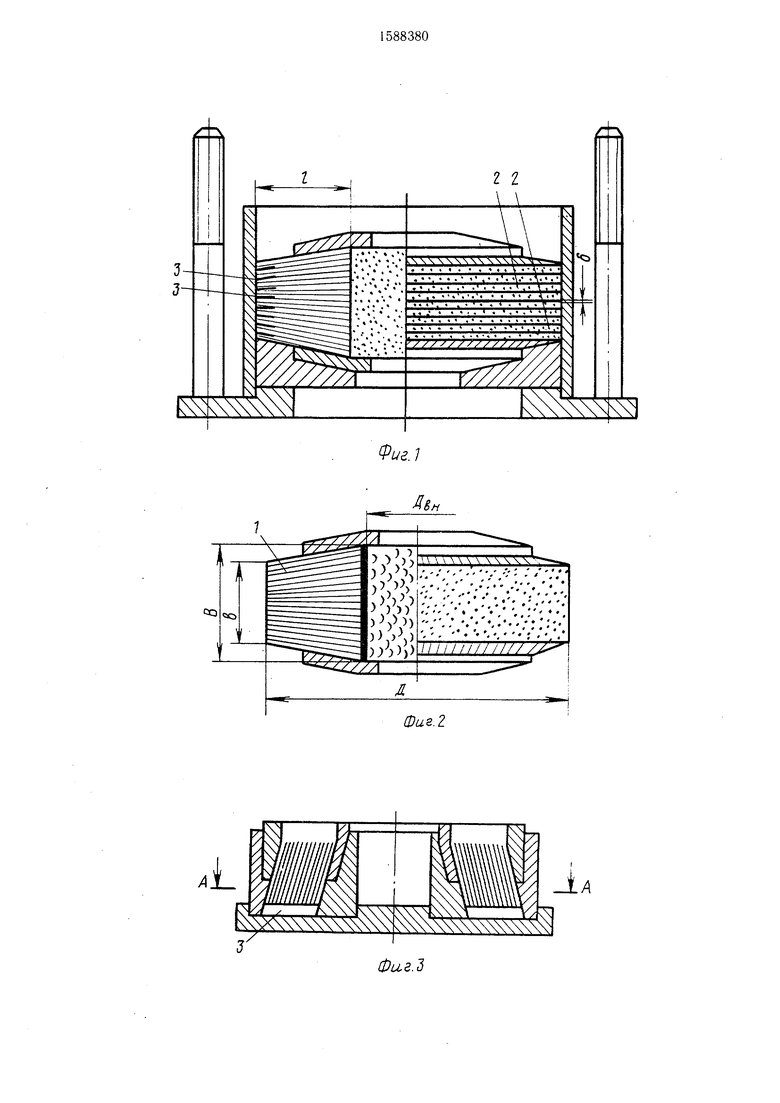

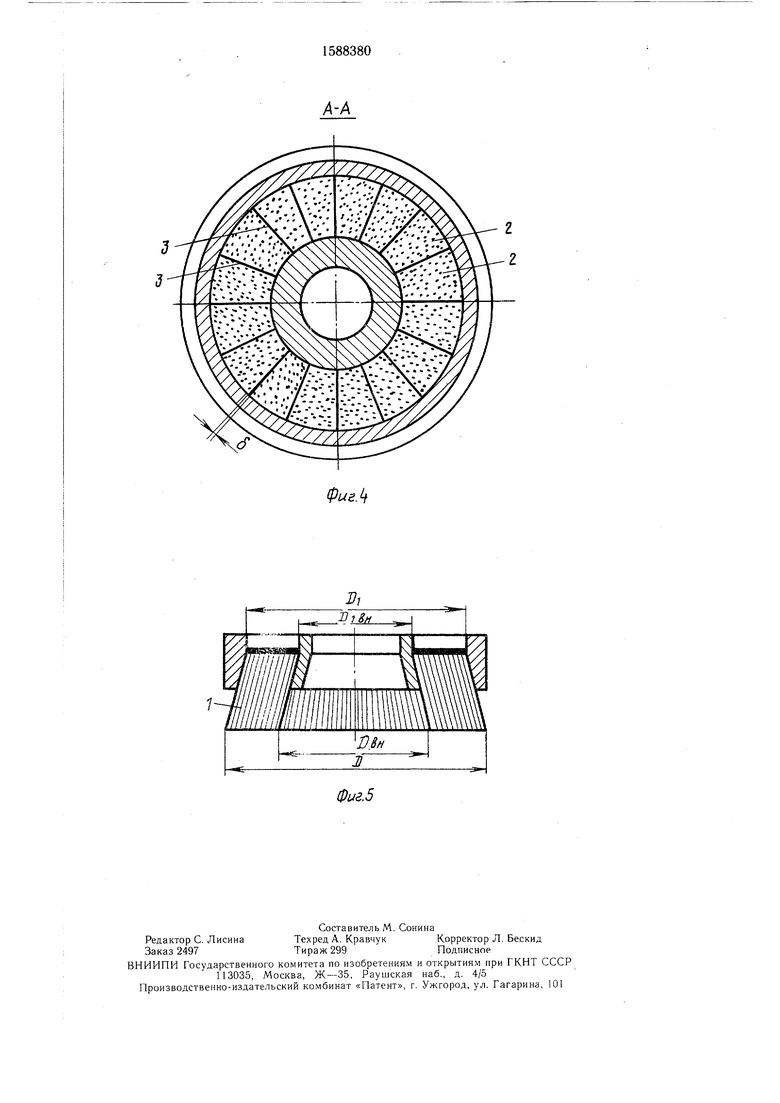

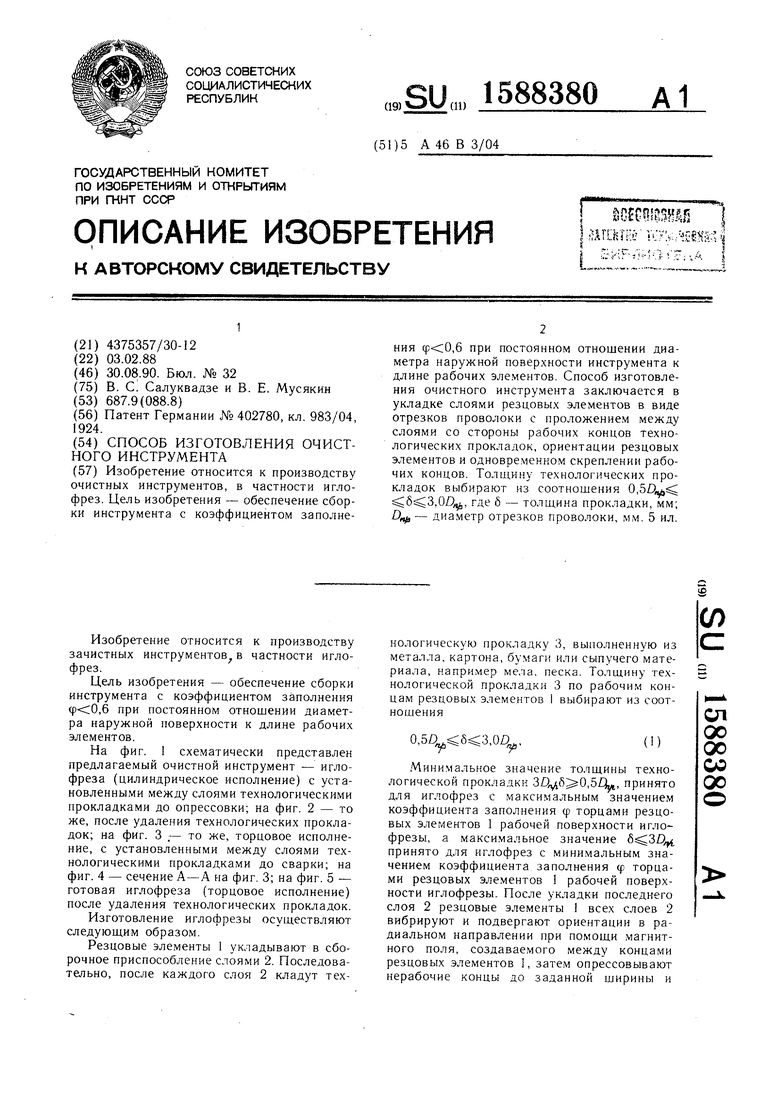

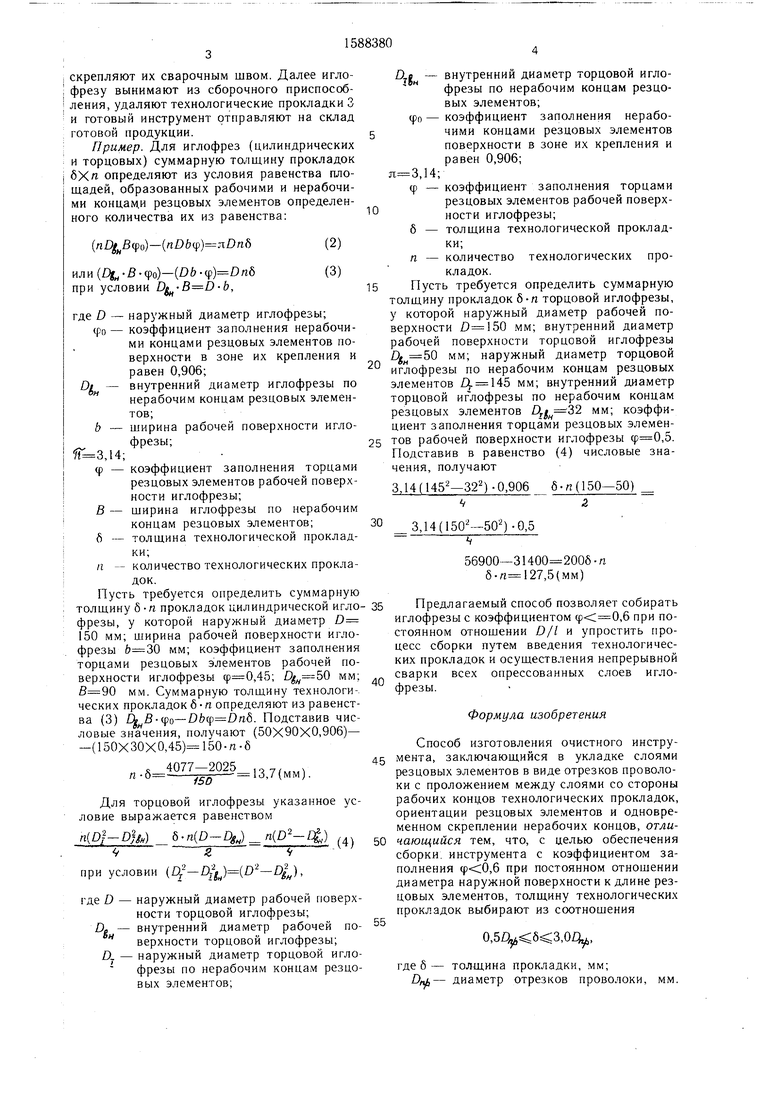

На фиг. 1 схематически представлен предлагаемый очистной инструмент - игло- фреза (цилиндрическое исполнение) с установленными между слоя.ми технологически.ми прокладками до опрессовки; на фиг. 2 то же, после удаления технологических прокладок; на фиг. 3 .- то же, торцовое исполнение, с установленными между слоями технологическими прокладками до сварки; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - готовая иглофреза (торцовое исполнение) после удаления технологических прокладок.

Изготовление иглофрезы осуществляют следующим образом.

Резцовые элементы 1 укладывают в сборочное приспособление слоями 2. Последовательно, после каждого слоя 2 кладут технологическую прокладку 3, выполненную из металла, картона, бумаги или сыпучего материала, например мела, песка. Толщину технологической прокладки 3 по рабочим концам резцовых элементов i выбирают из соотношения

0,.3,OZ),()

Минимальное значение толщины технологической прокладки ,5Z, принято для иглофрез с максимальным значением коэффициента заполнения ф торцами резцовых элементов 1 рабочей поверхности иглофрезы, а максимальное значение принято для иглофрез с минимальным значением коэффициента заполнения ф торцами резцовых элементов рабочей поверхности иглофрезы. После укладки последнего слоя 2 резцовые элементы 1 всех слоев 2 вибрируют и подвергают ориентации в радиальном направлении при помощи магнитного поля, создаваемого между концами резцовых элементов 1, затем опрессовывают нерабочие концы до заданной ширины и

сд

00 00

оо

00

скрепляют их сварочным швом. Далее игло- фрезу вынимают из сборочного приспособ- ления, удаляют технологические прокладки 3 и готовый инструмент отправляют на склад готовой продукции.

пример. Для иглофрез (цилиндрических и торцовых) суммарную толщину прокладок 6Х« определяют из условия равенства пло- щадей, образованных рабочими и нерабочими концами резцовых элементов определенного количества их из равенства:

((fo)-(nDb(f)nDnf)(2)

fln((fo}-(Db-(f)Dnd(3)

при условии ,

где D - наружный диаметр иглофрезы; фр - коэффициент заполнения нерабочими концами резцовых элементов поверхности в зоне их крепления и равен 0,906;

). - внутренний диаметр иглофрезы по нерабочим концам резцовых элементов;

I) - ширина рабочей поверхности иглофрезы;,14;

Ф - коэффициент заполнения торцами резцовых элементов рабочей поверхности иглофрезы; В - ширина иглофрезы по нерабочим

концам резцовых элементов; f, - толшина технологической прокладки;

п - количество технологических прокладок.

Пусть требуется определить суммарную толшину &-п прокладок цилиндрической иглофрезы, у которой наружный диаметр D 150 мм; ширина рабочей поверхности иглофрезы мм; коэффициент заполнения торцами резцовых элементов рабочей поверхности иглофрезы ,45; мм; мм. Суммарную толш,ину технологи-, ческих прокладок б п определяют из равенства (3) (fo-Db(. Подставив числовые значения, получают (50X90X0,906)- -(150X30X0,45) 150-п-б

. 4077-2025 . л, 13,7(мм).

Для торцовой иглофрезы указанное условие выражается равенством

n(D -Dj /,) 8-n(D--Ds n( ,.

гV

при условии ((),

где D - наружный диаметр рабочей поверхности торцовой иглофрезы; Df - внутренний диаметр рабочей по- верхности торцовой иглофрезы; D. - наружный диаметр торцовой игло- фрезы по нерабочим концам резцовых элементов;

Д.в - внутренний диаметр торцовой игло- фрезы по нерабочим концам резцовых элементов;

фо - коэффициент заполнения нерабо- чими концами резцовых элементов

поверхности в зоне их крепления и равен 0,906; ,14;

Ф - коэффициент заполнения торцами резцовых элементов рабочей поверхности иглофрезы; 6 - толш,ина технологической прокладки;

fi - количество технологических прокладок.

Пусть требуется определить суммарную толщину прокладок б-п торцовой иглофрезы, у которой наружный диаметр рабочей поверхности мм; внутренний диаметр рабочей поверхности торцовой иглофрезы мм; наружный диаметр торцовой иглофрезы по нерабочим концам резцовых элементов Д 145 мм; внутренний диаметр торцовой иг лофрезы по нерабочим концам резцовых элементов мм; коэффициент заполнения торцами резцовых элемен- тов рабочей поверхности иглофрезы ,5. Подставив в равенство (4) числовые значения, получают

3,14()-0,906 б.«(150-50) iS.

30

3,14()-0,5

56900-31400 2006-га б.,5(мм)

Предлагаемый способ позволяет собирать иглофрезы с коэффициентом ,6 при постоянном отношении )// и упростить процесс сборки путем введения технологических прокладок и осуществления непрерывной сварки всех опрессованных слоев игло

фрезы.

Формула изобретения

Способ изготовления очистного инстру- мента, заключающийся в укладке слоями резцовых элементов в виде отрезков проволоки с проложением между слоями со стороны рабочих концов технологических прокладок, ориентации резцовых элементов и одновременном скреплении нерабочих концов, отли- чающийся тем, что, с целью обеспечения сборки, инструмента с коэффициентом заполнения ,6 при постоянном отношении диаметра наружной поверхности к длине резцовых элементов, толщину технологических прокладок выбирают из соотношения

0,,01Ц,

где б - толщина прокладки, мм;

Ду«,- диаметр отрезков проволоки, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки поверхности длинномерного изделия | 1988 |

|

SU1540874A1 |

| ТОРЦОВАЯ ИГЛОФРЕЗА | 1993 |

|

RU2063309C1 |

| Торцовый очистной инструмент | 1989 |

|

SU1673034A1 |

| Вращающийся режущий инструмент (иглофреза) | 1975 |

|

SU578949A1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1990 |

|

SU1726066A1 |

| ТОРЦЕВАЯ ИГЛОФРЕЗА | 1992 |

|

RU2024366C1 |

| Способ изготовления вращающегося режущего инструмента (иглофрезы) | 1974 |

|

SU486521A1 |

| Инструмент для обработки поверхностей | 1977 |

|

SU1230812A1 |

| Устройство для очистки листового (полосового) материала | 1970 |

|

SU333801A1 |

| Устройство для очистки наружной поверхности труб | 1986 |

|

SU1344434A1 |

Изобретение относится к производству очистных инструментов, в частности иглофрез. Цель изобретения - обеспечение сборки инструмента с коэффициентом заполнения φ*980,6 при постоянном отношении диаметра наружной поверхности инструмента к длине рабочих элементов. Способ изготовления очистного инструмента заключается в укладке слоями резцовых элементов в виде отрезков проволоки с приложением между слоями со стороны рабочих концов технологических прокладок, ориентации резцовых элементов и одновременном скреплении рабочих концов. Толщину технологических прокладок выбирают из соотношения 0,5D пр≤δ≤3,0D пр, где δ - толщина прокладки, мм

D пр - диаметр отрезков проволоки, мм. 5 ил.

F f wc

Фиг.

Фиг. 2

±

Фиг.З

Фиг.

| 0 |

|

SU402780A1 | |

| Регистрационный ящик | 1918 |

|

SU983A1 |

Авторы

Даты

1990-08-30—Публикация

1988-02-03—Подача