Изобретение относится к области металлообработки.

Известен способ изгото,вления вращающихся инструментов, заключающийся в том, что режущие элементы ориентированно укладывают в набор и соединяют нутем опрессовывания н крепления между собой их нерабочих концов.

Однако при изготовлении иглофрез с коэффициентом заполнения 0,05-0,75, этот способ не обеспечивает равномерного распределения торцоз режущих элементов на рабочей поверхности инструме,нта, что затрудняет получение малой шероховатости на обрабатываемых поверхностях.

Целью изобретения является создание такого способа изготовления вращающегося режущего и нструмента, который бы обеспечил равномерность распределения торцов режущих элементов на р абочей поверхности иглофрез с коэффициентом заполнения ее 0,05-0,75.

Поставленная цель достигается тем, что предназначенной для изготовления иглофрез прОБОлоке придают волнообразную форму, получая загото.вку с высотой каждой волны, равной или больщей расчетной длины будущего режущего элемента, и расстоянием между указанными режущими элементами в каждой волне, меньщим диаметра проволоки. Полученные заготовки укладывают в набор так, чтобы они располагались перпендикулярно к п.родольной оси инструмента, а после опрессовызан 1я и скрепления нерабочих концоз режущих элементов вершины их незакрепленных концов срезают, образуя рабочую поверхность инструмента.

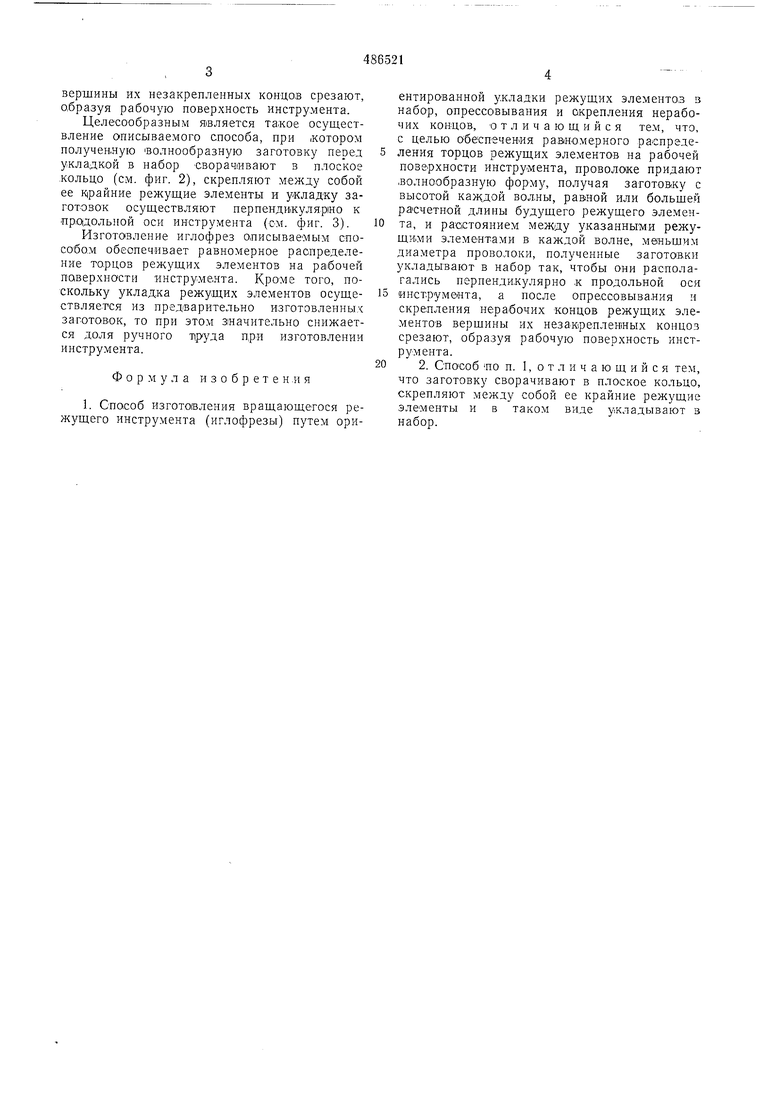

Получаемую заготовку перед укладкой в набор рекомендуется сзорачивать в плоское кольцо, скрепляя крайние режущие элементы между собой.

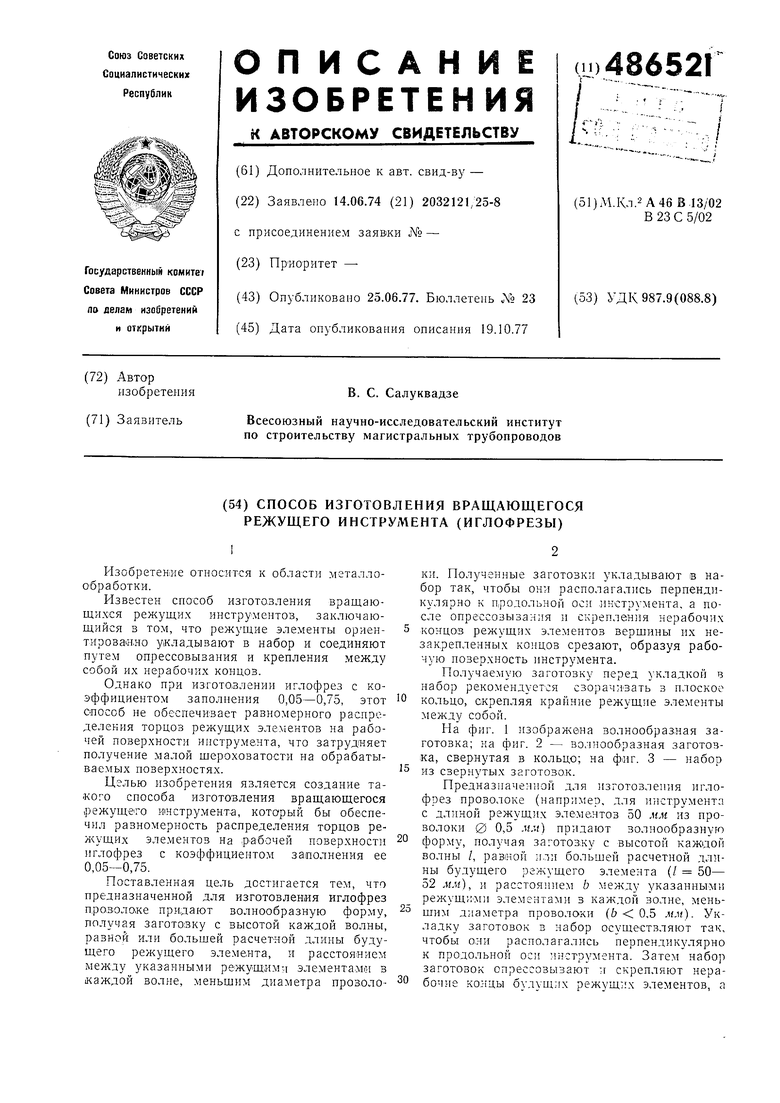

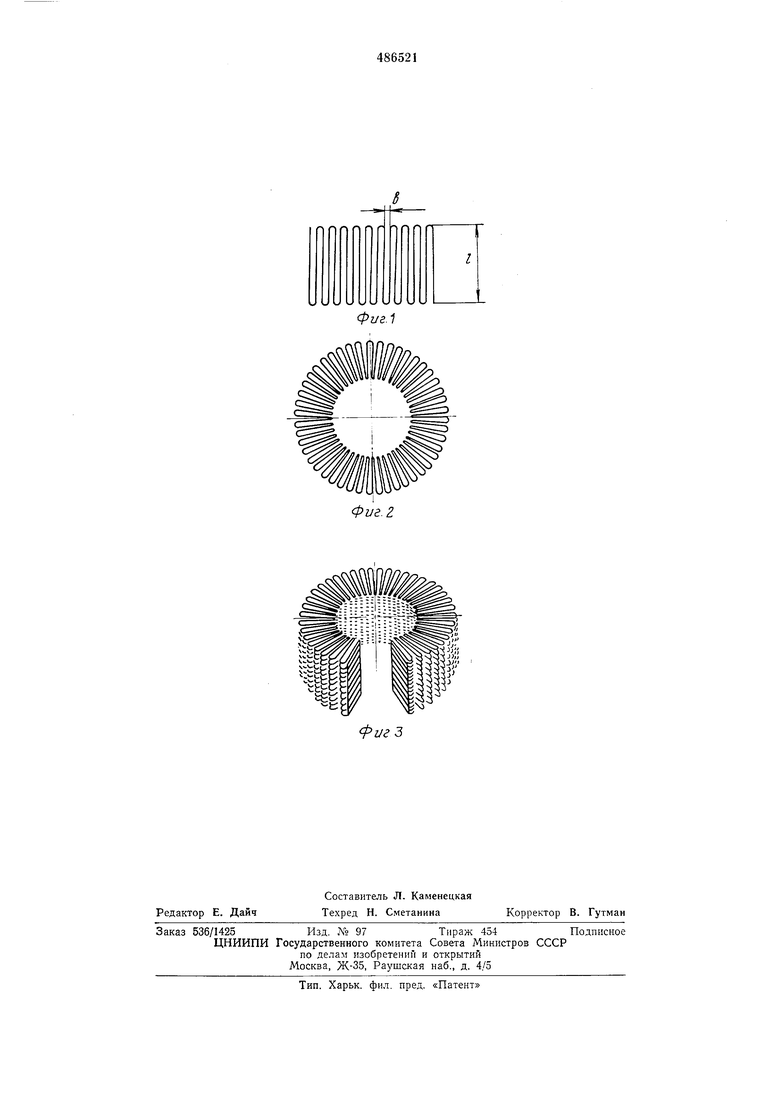

На фиг. 1 изображена волнообразная заготовка; на фиг. 2 - волнообразная заготовка, свернутая в кольцо; на фиг. 3 - набор

5 из свернутых заготовок.

Предназначенной для изготовления иглофрез проволоке (например, для инструмента с длиной режущих элементов 50 мм из проволоки 0 0,5 мм) придают волнообразную форму, нолучая заготовку с высотой каждой волны /, рав1ной 1.1и большей расчетной длины будущего режущего элемента (/ 50- 52 м.м), и расстоянием b между указанными режущиМи элементами в каждой волне, мень5шим д;1аметра проволоки (& 0,5 мм). Укладку заготовок в набор осуществляют так, чтобы о,ни располагались перпендикулярно к продольной OCI инструмента. Затем набор заготовок опрессовызают и скрепляют нера0бочие концы будущих режущих элементов, а

вершины их незакрепленных концов срезают, о,бразуя рабочую поверхность инструмента.

Целесообразным является такое осуществление описываемого способа, при .котором полученную волнообразную заготовку перед укладкой в набор Сворачивают в плоское .кольцо (см. фиг. 2), скрепляют между собой ее К|райние режущие элементы и укладку заготовок осуществляют перпендикулярио к продольной оси инструмента (см. фиг. 3).

Изготовление иглофрез олисываемым способо.м обеспечивает равномерное распределение торцов режущих элементов на рабочей поверхности инстру.ме.нта. Кроме того, поскольку укладка режущих элементов осуществляется из предварительно изготовленных заготовок, то при этом значительно снижается доля ручного Т1руда при изготовлении инструмента.

Формула изобретен.и я

1. Способ изготовления вращающегося режущего инструмента (иглофрезы) путем ориентирова.нной укладки режущих элементов з набор, опрессовывания и скрепления нерабочих концов, отличающийся те.м, что, с целью обеспечения ра.В1Номерного ра-спределения торцов режущих элементов на рабочей поверхности инструмента, проволоке придают .волнообразную форму, получая заготов,ку с высотой каждой водны, равной или больщей расчетной длины будущего режущего элемента, и расстоянием между ука.занньши режуЩИ.МИ элементами в каждой волне, меньшим диаметра прово.локи, полученные заготов.ки укладывают в набор так, чтобы они располагались перпендикулярно .к продольной оси

инструмента, а после опрессовывалия и скре.пления нерабочих концов режущих элементов верщины их незакрепленных концоз срезают, образуя рабочую поверхность инструмента.

2. Способ ПО п. 1, о т л и ч а ю щ и и с я тем, что заготовку сворачивают в плоское кольцо, скрепляют между собой ее крайние режущие эле-менты и в таком виде укладывают з набор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления иглофрезы | 1982 |

|

SU1024185A1 |

| Способ изготовления иглофрезы | 1988 |

|

SU1722429A1 |

| Способ изготовления режущих элементов иглофрезы | 1984 |

|

SU1168352A1 |

| ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2312752C1 |

| СПОСОБ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2312753C1 |

| ИГЛОФРЕЗА | 1990 |

|

RU2014174C1 |

| Способ изготовления иглофрезы | 1986 |

|

SU1419662A1 |

| КОМБИНИРОВАННАЯ ИГЛОФРЕЗА | 2005 |

|

RU2291766C1 |

| СПОСОБ КОМБИНИРОВАННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2005 |

|

RU2296651C1 |

| СПОСОБ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452598C1 |

Авторы

Даты

1977-06-25—Публикация

1974-06-14—Подача