Изобретение относится к щетино-щеточ- ному производству, в частности к обработке наружных рабочих концов ворса щетки, и может найти применение в различных отраслях народного хозяйства, связанных с изготовлением, использованием и восстановлением, например, обрабатывающего инструмента в виде щеток.

Цель изобретения - повышение качества обработки путем ограничения изгиба ворса в процессе его обработки.

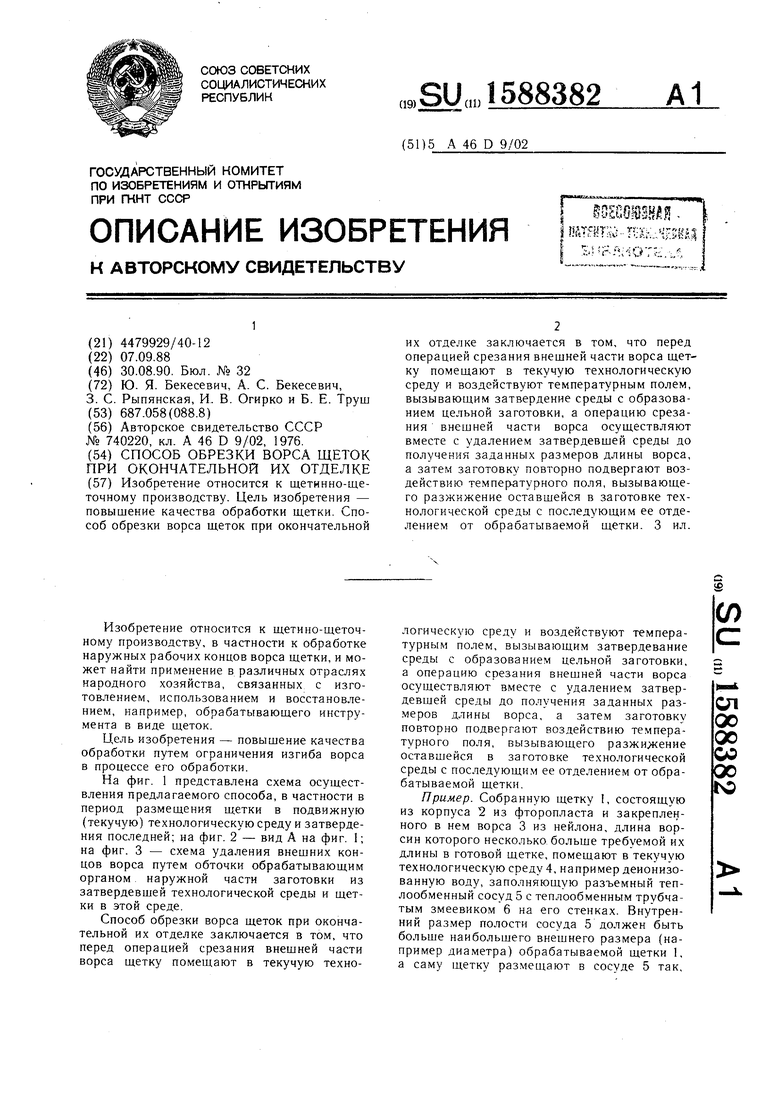

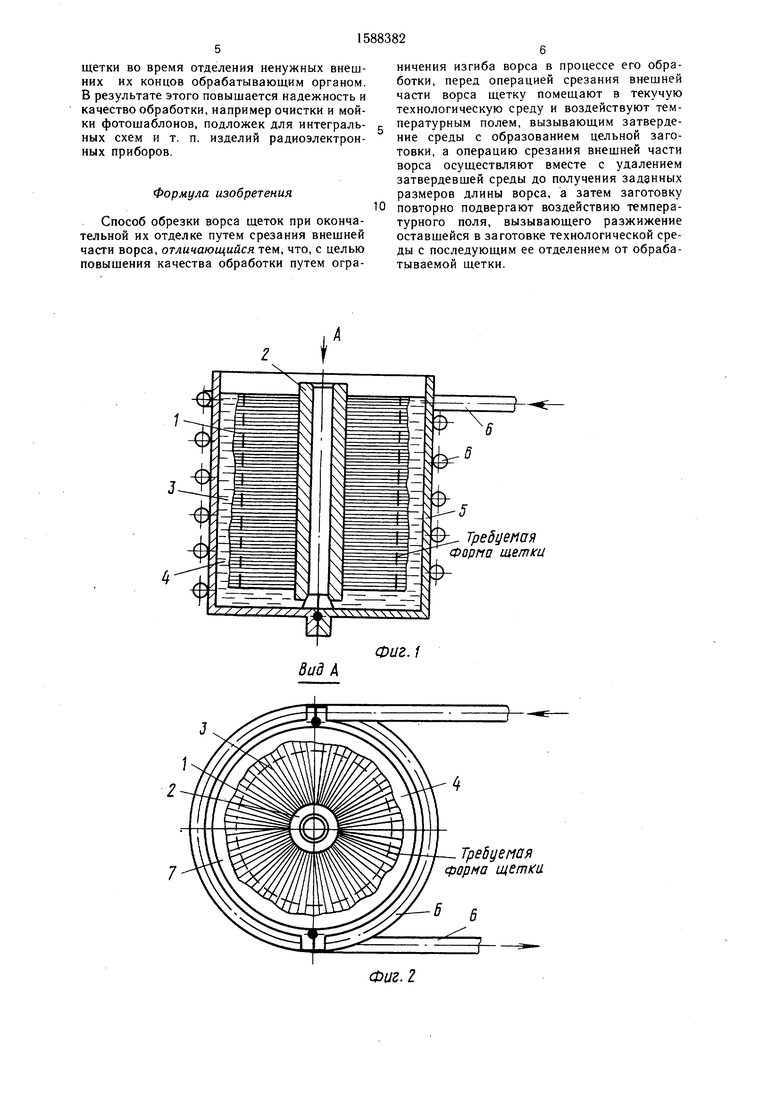

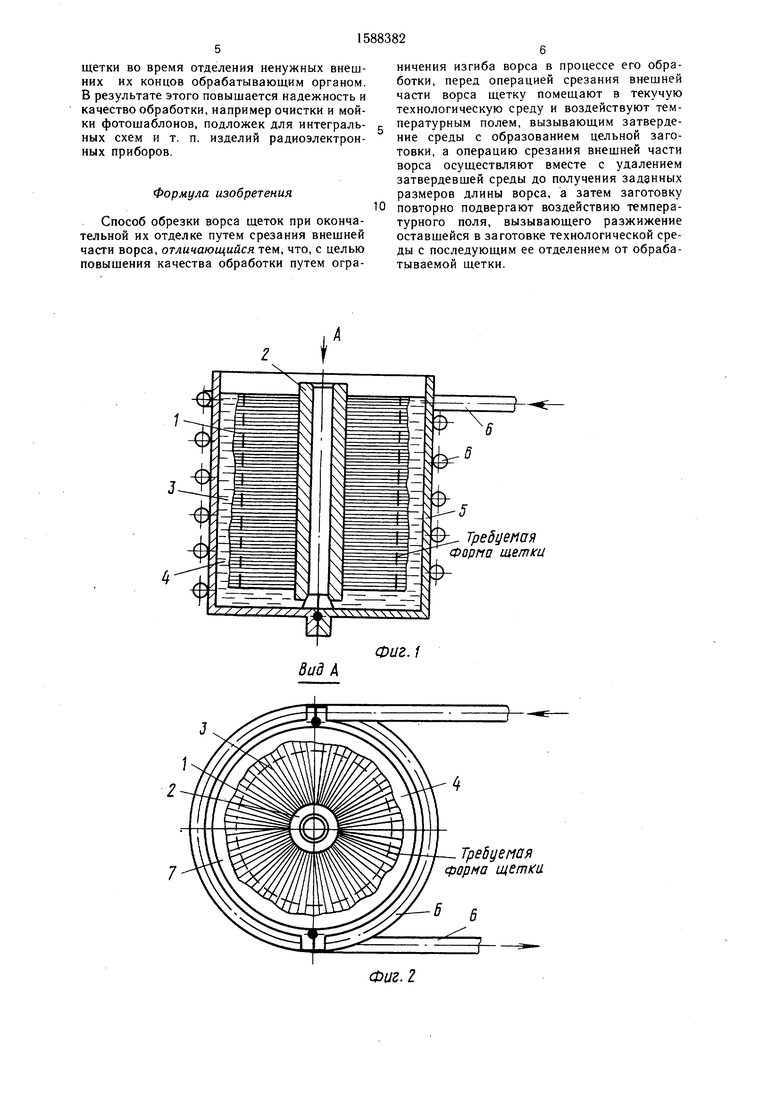

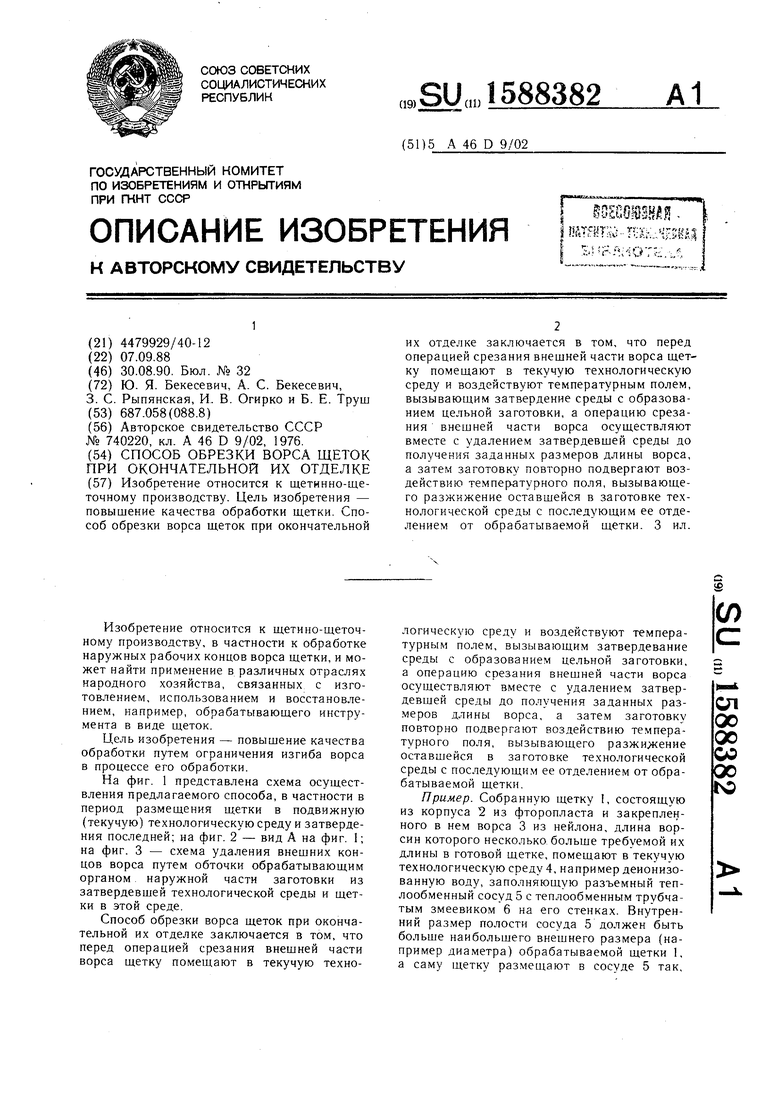

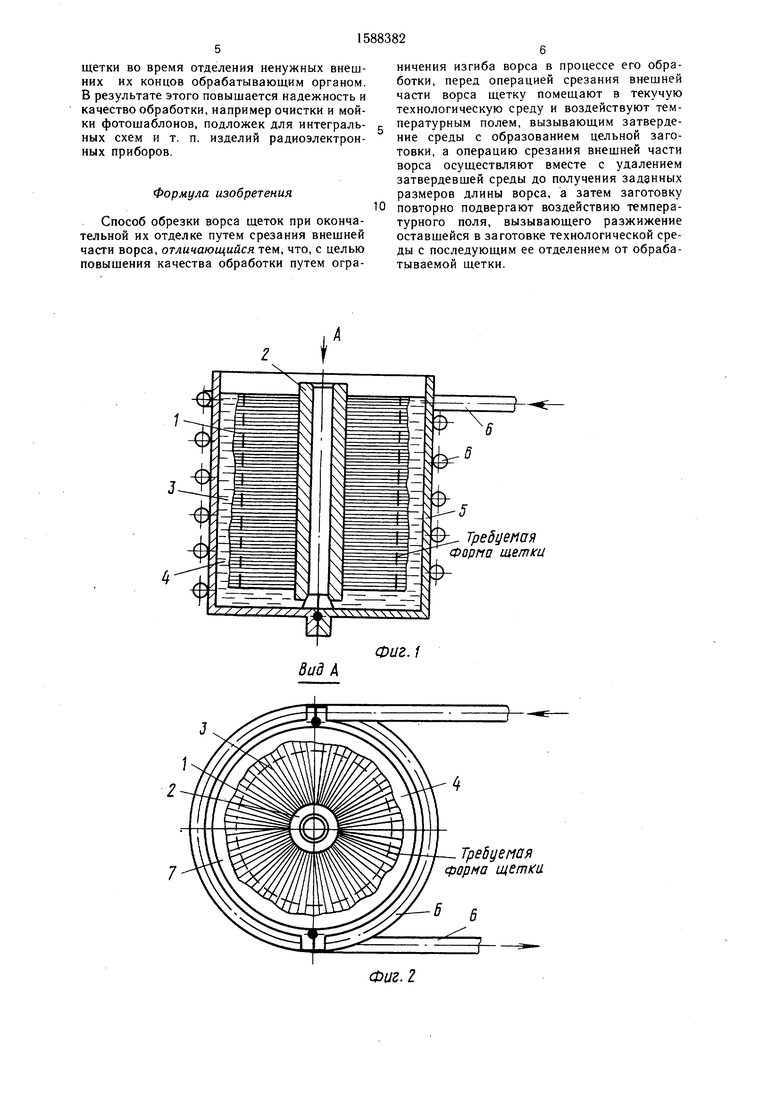

На фиг. 1 представлена схема осуществления предлагаемого способа, в частности в период размещения щетки в подвижную (текучую) технологическую среду и затвердения последней; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - схема удаления внешних концов ворса путем обточки обрабатывающим органом наружной части заготовки из затвердевшей технологической среды и щетки в этой среде.

Способ обрезки ворса щеток при окончательной их отделке заключается в том, что перед операцией срезания внешней части ворса щетку помещают в текучую технологическую среду и воздействуют температурным полем, вызывающим затвердевание среды с образованием цельной заготовки, а операцию срезания внешней части ворса осуществляют вместе с удалением затвердевшей среды до получения заданных размеров длины ворса, а затем заготовку повторно подвергают воздействию температурного поля, вызывающего разжил ение оставшейся в заготовке технологической среды с последующим ее отделением от обрабатываемой щетки.

Пример. Собранную щетку 1, состоящую из корпуса 2 из фторопласта и закрепленного в нем ворса 3 из нейлона, длина ворсин которого несколько больще требуемой их длины в готовой щетке, помещают в текучую технологическую среду 4, например деионизо- ванную воду, заполняющую разъемный теп- лообменный сосуд 5 с теплообменным трубчатым змеевиком 6 на его стенках. Внутренний размер полости сосуда 5 должен быть больше наибольшего внешнего размера (например диаметра) обрабатываемой щетки 1, а саму щетку размещают в сосуде 5 так.

СЛ

|jTo6bi наружные концы ее ворса не касались ётенок сосуда 5 и не деформировались. При этом среда 4 вследствие своей теку- Цсти проникает между ворсинами 3 и запол- 1яет все пространство между ними. После Ьтого через змеевик 6 пропускают хладоно- Ытель, например сжиженный фреон, кото- Ьый, испаряясь в змеевике, охлаждает его стенки сосуда 5, создавая в последнем определенное температурное поле. Под возтехнологической жидкой среды от ворса готовой щетки 1 производят путем центрифугирования, для чего щетку устанавливают и закрепляют в щпинделе токарного станка и сообщают ей быстрое вращение с частотой 5 около 3000 об/мин. В результате этого остатки жидкой среды 4 под действием центробежных сил эффективно удаляются из щетки.

Выбор материала (вещества) технологи15

,i4ti/itnnV/ - I lTllIV iyt4iyL/llvys ,. л1,, .

действием этого температурного ПОЛЯ и вслед- 10 ческой среды 4 производят с учетом :твие теплопроводности стенок сосуда 5 и можных физико-механических изменении в

материале, из которого изготовлена щетка

(т. е. ее ворс 3 и корпус 2), которые Н€ могли бы ухудшить качество обрабатываемой щетки при температурах застывания, нагрева и охлаждения среды 4 в процессе осуществления технологических операций способа. Так, например, при обработке щетки с корпусом из текстолита и ворсом из натуи ииразусчхи цс..опап ....с,. .с.... .,ральной щетины ЖИВОТНОГО происхождения В

в которой каждая ворсинка 3 щетки 1 жест- 20 качестве технологической среды 4 может ко защемлена во льду на всей своей длине.быть принято и другое, кроме деионизованПосле этого разъемный сосуд 5 раскрывают,ной воды, вещество, например парафин. При

этом щетку 1 перед обрезанием концов ее ворса 3 погружают в парафин 4, предварительно доведенный до текучего состояния

змеевика 6 тепло от среды 4 и щетки 1 этводится и они охлаждаются. Охлаждение среды 4 производят до тех пор, пока ее температура не понижается до 0°С и ниже, вследствие чего вода 4 замораживается по Ьсему занимаемому ею объему сосуда 5 с образованием льда, т. е. происходит затвердение среды - воды 4 с щеткой 1 внутри и образуется цельная жесткая заготовка 7,

а полученную заготовку 7 изымают из его полости и закрепляют в приводном шпинде- 1ле (не показан) токарного станка 8

|ле нe показан) lUKapHuiu 1, и,1,ли1,, „.„v,jj,v,....... .-,- - -

Имеющего обрабаытвающий орган 9, напри- 25 вследствие его расплавления. Тогда первич1мер, резец, который может перемещаться в радиальном относительно оси щетки 1 на- правлении, а также вдоль оси щетки. За- jroTOBKy 7 от шпинделя станка 8 приводят 1во вращение с частотой вращения около 11200-2000 об/мин, а резец 9 перемеш.ают в :сторону оси вращения заготовки 7, совпадаю- ;щей с осью щетки 1, и вдоль последней. В результате взаимодействия органа - резца 9 с заготовкой 7 наружная ее часть удаляется в результате протачивания, т. е. срезается ; резцом 9 вместе с наружными концами вор- :син 3. При этом ворсины 3 вследствие их :жесткого защемления в ледяной массе заго- :товки имеют ограниченную гибкость на всей :своей длине и не могут прогибаться в про

30

ное воздействие температурного поля на среду 4 из жидкого парафина сопровождают его охлаждением до температуры застывания парафина, т. е. до 54°С и ниже. В результате этого происходит застывание и замоноличи- вание среды - парафина 4, вызывающее жесткое защемление ворсин в монолитной заготовке 7 с щеткой 1 внутри. При этом после обточки наружной части заготовки 7 обрабатывающим органом 9 до заданных размеров готовой щетки с требуемой длиной ее ворса на обработанную заготовку повторно воздействуют температурным полем, вызывающим нагрев застывщего парафина в заготовке до температуры 54°С и выше, его расплавление и разжижение, т. е. размонолицессах их обрезания под воздействием сил 40 чивание среды 4, после чего жидкую теку- резания со стороны резца, что обеспечи-чую сред --парафин 4 - отделяют от обработанной щетки 1.

вает высокую точность и качество обработки наружной поверхности щетки со стороны внешних концов ее ворса. Указанное протачивание заготовки 7 производят до получения наружного диаметра заготовки 7, равного заданному диаметру готовой щетки с заданными размерами длины ворса щетки. После этого обработанную заготовку 7 снимают со станка и, поместив ее повторно в сосуд 5

45

Для обработки щеток, выполненных, например, из стали (т. е. когда стальной ворс щетки закреплен в стальном корпусе), в качестве технологической среды может быть использован сплав Вуда с применением соответствующих этим материалам температурных полей, вызывающих их затвердевание (застывание из жидкой текучей фазы в

(эта операция не показана), воздействуют go жесткую твердую и последующее размоноличивание, т. е. разжижение вследсвтие расплавления и перехода из твердой фазы в жидкую текучую фазу) перед освобождением обработанной щетки от технологической среды.

Применение предлагаемого способа обеспечивает высокую точность и качество обработки ворса щетки путем исключения деформации и неконтролируемых прогибов ворсин

на нее температурным полем, вызывающим нагрев и разжижение среды 4, оставшейся в заготовке. Для этого по змеевику б подают теплоноситель, например нагретую воду или пар, под воздействием тепла которого лед 4 в заготовке 7 плавится, а образующаяся из 55 него жидкость стекает в нижнюю часть сосуда 5, освобождая ворс 3 обработанной щетки 1. Окончательное отделение остатков

технологической жидкой среды от ворса готовой щетки 1 производят путем центрифугирования, для чего щетку устанавливают и закрепляют в щпинделе токарного станка и сообщают ей быстрое вращение с частотой около 3000 об/мин. В результате этого остатки жидкой среды 4 под действием центробежных сил эффективно удаляются из щетки.

Выбор материала (вещества) технологи- .

5 вследствие его расплавления. Тогда первич0

ное воздействие температурного поля на среду 4 из жидкого парафина сопровождают его охлаждением до температуры застывания парафина, т. е. до 54°С и ниже. В результате этого происходит застывание и замоноличи- вание среды - парафина 4, вызывающее жесткое защемление ворсин в монолитной заготовке 7 с щеткой 1 внутри. При этом после обточки наружной части заготовки 7 обрабатывающим органом 9 до заданных размеров готовой щетки с требуемой длиной ее ворса на обработанную заготовку повторно воздействуют температурным полем, вызывающим нагрев застывщего парафина в заготовке до температуры 54°С и выше, его расплавление и разжижение, т. е. размоноли40 чивание среды 4, после чего жидкую теку- чую сред --парафин 4 - отделяют от обработанной щетки 1.

5

Для обработки щеток, выполненных, например, из стали (т. е. когда стальной ворс щетки закреплен в стальном корпусе), в качестве технологической среды может быть использован сплав Вуда с применением соответствующих этим материалам температурных полей, вызывающих их затвердевание (застывание из жидкой текучей фазы в

щетки во время отделения ненужных внешних их концов обрабатывающим органом. В результате этого повышается надежность и качество обработки, например очистки и мойки фотошаблонов, подложек для интегральных схем и т. п. изделий радиоэлектронных приборов.

Формула изобретения

Способ обрезки ворса щеток при окончательной их отделке путем срезания внешней части ворса, отличающийся тем, что, с целью повышения качества обработки путем огра

ничения изгиба ворса в процессе его обработки, перед операцией срезания внешней части ворса щетку помещают в текучую технологическую среду и воздействуют температурным полем, вызывающим затвердение среды с образованием цельной заготовки, а операцию срезания внешней части ворса осуществляют вместе с удалением затвердевшей среды до получения заданных размеров длины ворса, а затем заготовку повторно подвергают воздействию температурного поля, вызывающего разжижение оставщейся в заготовке технологической среды с последующим ее отделением от обрабатываемой щетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления избытка пропиточного состава, нанесенного на полосовой материал | 1988 |

|

SU1623868A1 |

| Распылительное устройство | 1989 |

|

SU1653847A2 |

| Распыливающее устройство | 1986 |

|

SU1398922A1 |

| Распылитель жидкости | 1984 |

|

SU1199703A1 |

| Установка для мойки и сушки изделий | 1986 |

|

SU1405901A2 |

| Устройство для пропитки длинномерного материала | 1987 |

|

SU1416557A1 |

| Форсунка | 1989 |

|

SU1597224A2 |

| Гидроцилиндр | 1985 |

|

SU1295048A1 |

| Моечная машина | 1987 |

|

SU1526848A1 |

| Устройство для очистки длинномерного полосового материала | 1987 |

|

SU1442277A1 |

Изобретение относится к щетинно-щеточному производству. Цель изобретения - повышение качества обработки щетки. Способ обрезки ворса щеток при окончательной их отделке заключается в том, что перед операцией срезания внешней части ворса щетку помещают в текучую технологическую среду и воздействуют температурным полем, вызывающим затвердение среды с образованием цельной заготовки, а операцию срезания внешней части ворса осуществляют вместе с удалением затвердевшей среды до получения заданных размеров длины ворса, а затем заготовку повторно подвергают воздействию температурного поля, вызывающего разжижение оставшейся в заготовке технологической среды с последующим ее отделением от обрабатываемой щетки. 3 ил.

Тредденая Форма щетка

Фиг.1

Фиг. 2

Требуемая форма щетки

222222 /;%

Фцг.З

| Устройство для обрезки щеток | 1978 |

|

SU740220A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1990-08-30—Публикация

1988-09-07—Подача