| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| Валковый узел полосового многовалкового прокатного стана | 1988 |

|

SU1586811A1 |

| Валковый узел | 1989 |

|

SU1653877A1 |

| Прокатный валок клети полосового прокатного стана | 1988 |

|

SU1618474A1 |

| Рабочий валок клети полосового прокатного стана | 1988 |

|

SU1544514A1 |

| Непрерывный стан для прокатки полос | 1988 |

|

SU1616729A1 |

| ПРОКАТНАЯ КЛЕТЬ "КВАРТО" | 2018 |

|

RU2699489C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

Изобретение относится к прокатному производству и может быть использовано в клетях полосовых прокатных станов как при холодной, так и при горячей прокатке. Цель изобретения - снижение энергосиловых параметров прокатки путем создания в очаге деформации продольных растягивающих напряжений. Для этого валки выполнены с плоскими углублениями на поверхностях, ориентированными большей осью вдоль валка, и при этом ширина углублений по окружности одного валка в 1,18-2,17 раза больше ширины углубления другого валка. 3 ил., 2 табл.

Изобретение относится к прокатному производству, в частности к валковым узлам прокатных станов, и может быть использовано при горячей и холодной прокатке полос.

Цель изобретения - снижение энергосиловых параметров прокатки путем создания в очаге деформации продольных растягивающих напряжений.

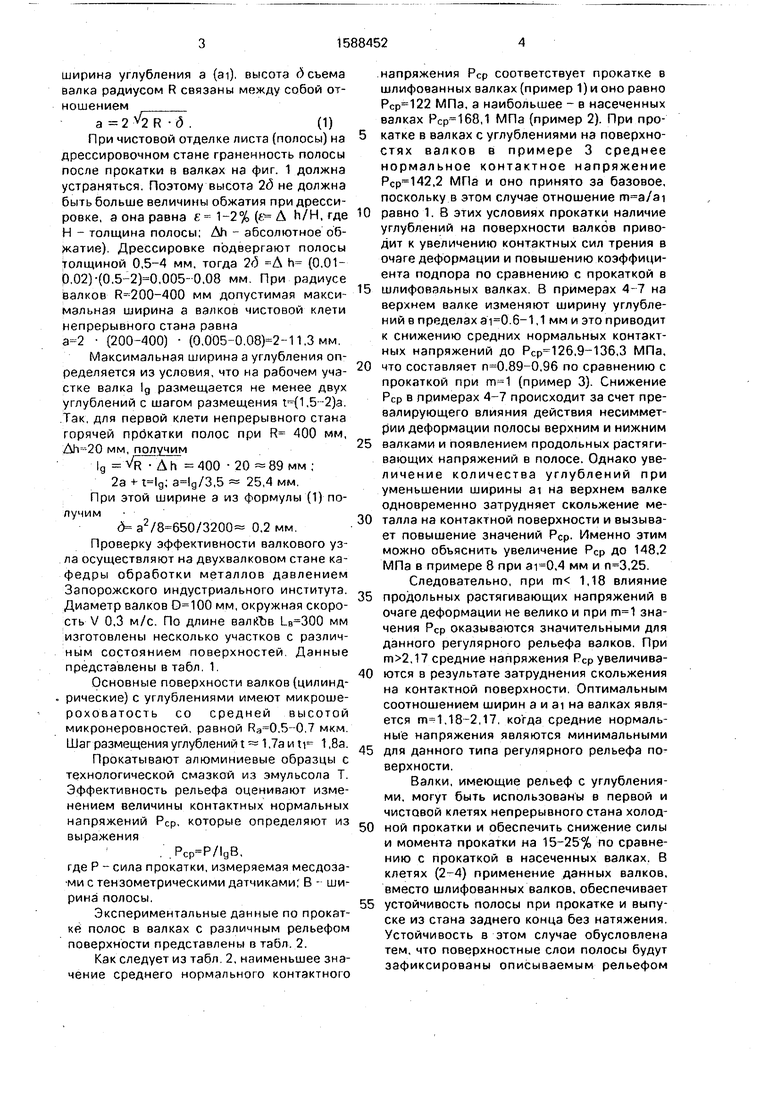

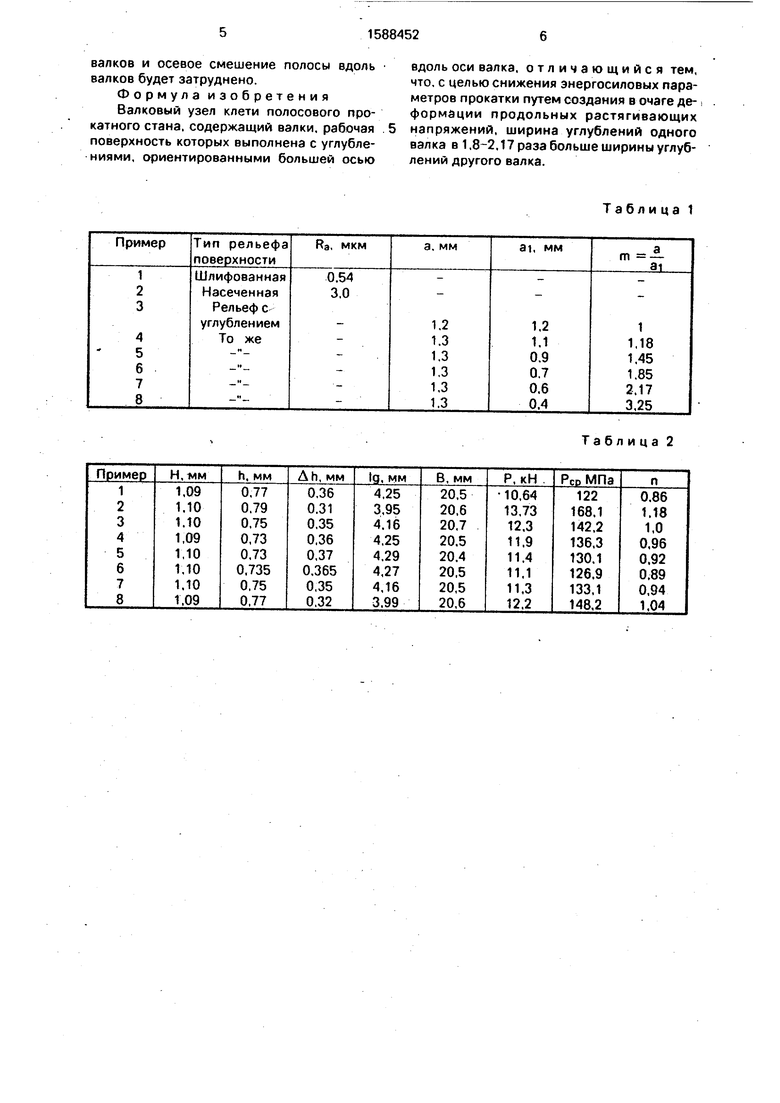

На фиг. 1 показан валковый узел, в котором верхний валок 1 и нижний валок 2 выполнен с плоскими углублениями (гранями) 3; на фиг. 2 - расположение углублений 3 на поверхности вдоль валка; на фиг. 3 - сечение валка с углублением 3. На фиг. 1-3 введены следующие обозначения: а, ai - ширина углублений; b - длина углублений; д - уменьшение радиуса валка на участке углубления.

Для получения эффекта ширина углубления а на нижнем валке определяется необходимостью расположения не менее двух углублений на рабочем участке валка Ig,

Валковый узел работает следующим образом.

После изготовления валки устанавливают в клеть и начинают процесс прокатки. При этом условия деформации и скольжения на верхней и нижней поверхностях полосы будут различны вследствие различия параметров а, ai, R, Ri и R2. Это значит, что противоположные поверхности полосы обрабатываются валками разного диаметра. При этом, чем больше разница между параметрами аи ai, тем больше различие между RI и R2 и тем больше несимметрия деформации, тем больше возникают продольные растягивающие напряжения в металле.

При изготовлении валков на вальцешли- фовальных станках углубления выполняются абразивным кругом и длина углублений b будет равна ширине круга (Ь 20-80 мм), а

СП 00 00

4

ел

ю

ширина углубления а (ai), высота д съема валка радиусом R связаны между собой отношением

а 2 2 R 5 .(1)

При чистовой отделке листа (полосы) на дрессировочном стане граненность полосы после прокатки в валках на фиг. 1 должна устраняться. Поэтому высота 2(5 не должна быть больше величины обжатия при дрессировке, а она равна 1-2% (е Д h/H, где Н - толщина полосы; Ah - абсолютное обжатие). Дрессировке подвергают полосы толщиной 0,5-4 мм, тогда 2 Д h (0.01- 0,02)-(0.5--2)0,005-0,08 мм. При радиусе валков R -200-400 мм допустимая максимальная ширина а валков чистовой клети непрерывного стана равна (200-400) (0,005-0.08)2-11.3 мм. Максимальная ширина а углубления определяется из условия, что на рабочем участке валка Ig размещается не менее двух углублений с шагом размещения t(1,5--2)a. .Так, для первой клети непрерывного стана горячей прбкатки полос при R 400 мм, мм, получим

Ig -Ah 400 20-89 мм ;

,5 25,4мм. При этой ширине а из формулы (1) получим

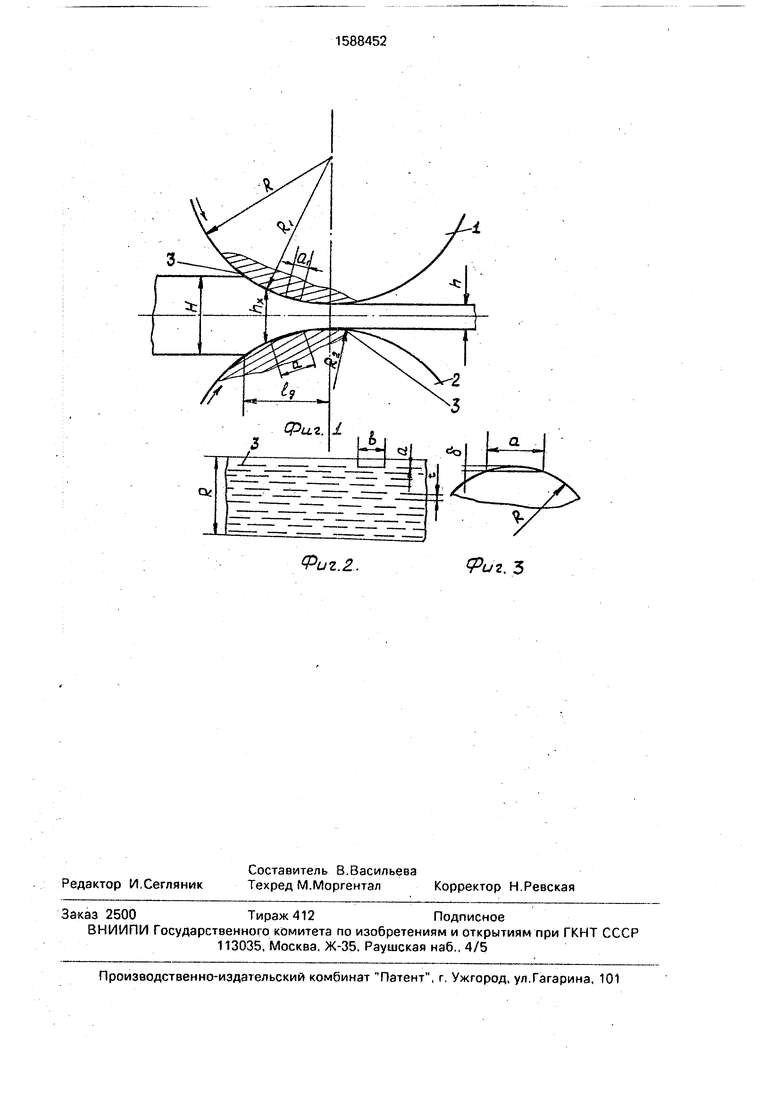

д а /8 650/3200 0,2 мм. Проверку эффективности валкового узла осуществляют на двухвалковом стане кафедры обработки металлов давлением Запорожского индустриального института. Диаметр валков мм, окружная скорость V 0,3 м/с. По длине мм изготовлены несколько участков с различным состоянием поверхностей. Данные представлены в табл. 1.

Основные поверхности валков(цилинд- . рические) с углублениями имеют микрошероховатость со средней высотой микронеровностей, равной Ra--0,5-0.7 мкм. Шаг размещения углублений 1,7аи ti 1,8а. Прокатывают алюминиевые образцы с технологической смазкой из эмульсола Т. Эффективность рельефа оценивают изменением величины контактных нормальных напряжений Рср, которые определяют из выражения

..Рср Р/1дВ,

где Р - сипа прокатки, измеряемая месдоза- ми с тензометрическими датчиками; В - ширина полосы.

Экспериментальные данные по прокатке полос в валках с ра,зличным рельефом поверхности представлены в табл. 2.

Как следует из табл. 2, наименьшее значение среднего нормального контактного

.напряжения Рср соответствует прокатке в шлифованных валках (пример 1) и оно равно МПа, а наибольшее - в насеченных валках Рср 168,1 МПа (пример 2). При прокатке в валках с углублениями на поверхностях валков в примере 3 среднее нормальное контактное напряжение ,2 МПа и оно принято за базовое, поскольку в этом случае отношение

равно 1. 8 этих условиях прокатки наличие углублений на поверхности валков приводит к увеличению контактных сил трения в очаге деформации и повышению коэффициента подпора по сравнению с прокаткой в

шлифовальных валках. В примерах 4-7 на верхнем валке изменяют ширину углублений в пределах .6-1,1 мм и это приводит к снижению средних нормальных контактных напряжений до ,9-136,3 МПа,

что составляет .89-0,9б по сравнению с прокаткой при (пример 3). Снижение Рср в примерах 4-7 происходит за счет превалирующего влияния действия несимметрии деформации полосы верхним и нижним

валками и появлением продольных растягивающих напряжений в полосе. Однако увеличение количества углублений при уменьшении ширины ai на верхнем валке одновременно затрудняет скольжение металла на контактной поверхности и вызывает повышение значений Рср. Именно этим можно объяснить увеличение Рср до 148,2 МПа в примере 8 при ,4 мм и ,25. Следовательно, при т 1,18 влияние

продольных растягивающих напряжений в очаге деформации не велико и при значения Рср оказываются значительными для данного регулярного рельефа валков. При ,17 средние напряжения Рср увеличиваются а результате затруднения скольжения на контактной поверхности. Оптимальным соотношением ширин а и ai на валках является .18-2,17. когда средние нормальные напряжения являются минимальными

для данного типа регулярного рельефа поверхности.

Валки, имеющие рельеф с углублениями, могут быть использованы в первой и чистовой клетях непрерывного стана холодной прокатки и обеспечить снижение силы и момента прокатки на 15-25% по сравнению с прокаткой в насеченных валках. В клетях (2-4) применение данных валков, вместо шлифованных валков, обеспечивает

устойчивость полосы при прокатке и выпуске из стана заднего конца без натяжения. Устойчивость в этом случае обусловлена тем, что поверхностные слои полосы будут зафиксированы описываемым рельефом

валков и осевое смешение полосы вдоль валков будет затруднено.

Формула изобретения Валковый узел клети полосового прокатного стана, содержащий валки, рабочая поверхность которых выполнена с углублениями, ориентированными большей осью

вдоль оси валка, отличающийся тем. что, с целью снижения энергосиловых параметров прокатки путем создания в очаге деформации продольных растягивающих напряжений, ширина углублений одного валка в 1.8-2.17 раза больше ширины углублений другого валка.

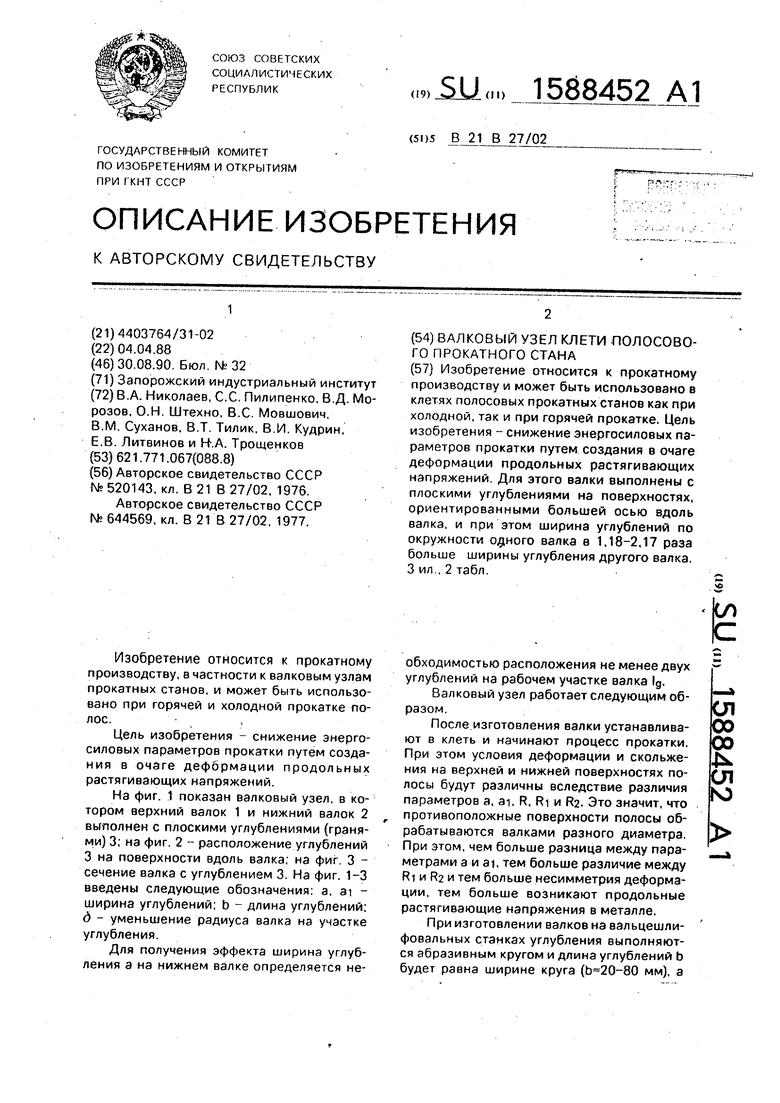

Таблица 1

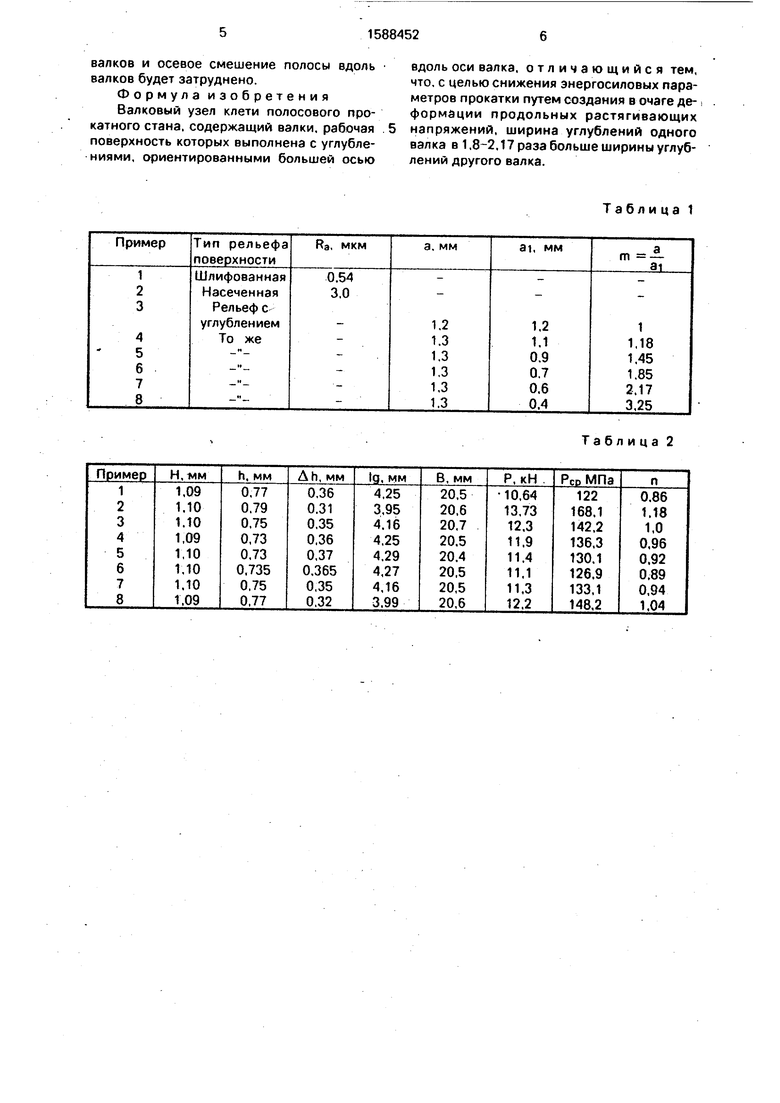

Таблица 2

U2.2.

Puz. 3

| Рабочий валок | 1975 |

|

SU520143A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рабочий валок | 1977 |

|

SU644569A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1988-04-04—Подача