1

Изобретение относится к прокатному производству, в частности к производству горячекатанных листов.

По осн. авт. св. № 520143 известен рабочий валок преимущественно черновых клетей листовых станов, на бочке которого выполнен ряд выемок, расположенных в шахматном порядке. Каждая выемка выполнена в виде цилиндрического сегмента, при этом смежные ряды выемок размещены с взаимным перекрытием на величину радиуса закругления сегмента.

Однако равномерное расположение выемок по всей длине бочки валка не позволяет воздействовать на форму прокатываемого раската, последний получается с зауженными концами, и для вырезки из него прямоугольного листа требуется повышенный припуск на боковую обрезь.

Цель изобретения - улучщение качества листов и улучшение формы прокатываемого раската путем болееинтенсивного удаления окалины.

Поставленная цель достигается тем, что в рабочем валке по авт. св. № 520143 смежные ряды выемок на 0,15-0,25 длины бочки валка с обоих его концов выполнены с щагом, равным 1,1-1,3 расстояния между рядами выемок средней части бочки валка.

Размер щага 1,1 -1,3 обусловливается наилучшими условиями захвата раската, обеспечивающими получение прямоугольной формы раската.

Уменьшение шага менее 1,1 расстояния между рядами выемок приведет к дополнительным трудовым затратам на изготовление рабочего валка, что экономически нецелесообразно.

Увеличение шага более 1,3 расстояния между рядами выемок приведет к ухудшению условий захвата раската, что в свою очередь приведет к получению раскатов с зауженными концами и, соответственно, к

дополнительному расходу металла, идущего в обрезь.

Расположение смежных рядов выемок с щагом, равным 1,1-1,3 расстояния между рядами выемок средней части бочки валка, на 0,15-0,25 длины бочки валка с обоих его концов объясняется необходимостью компенсации сужения концов раската, возникающее в процессе прокатки раската на щирину. Расположение смежных рядов

r выемок с указанным щагом на расстоянии менее, чем на 0,15 длины бочки валка, приведет к образованию бочкообразности раската, а расположение на расстоянии более 0,25 приведет к искажению прямоуголь0 ной формы раската в средней его части.

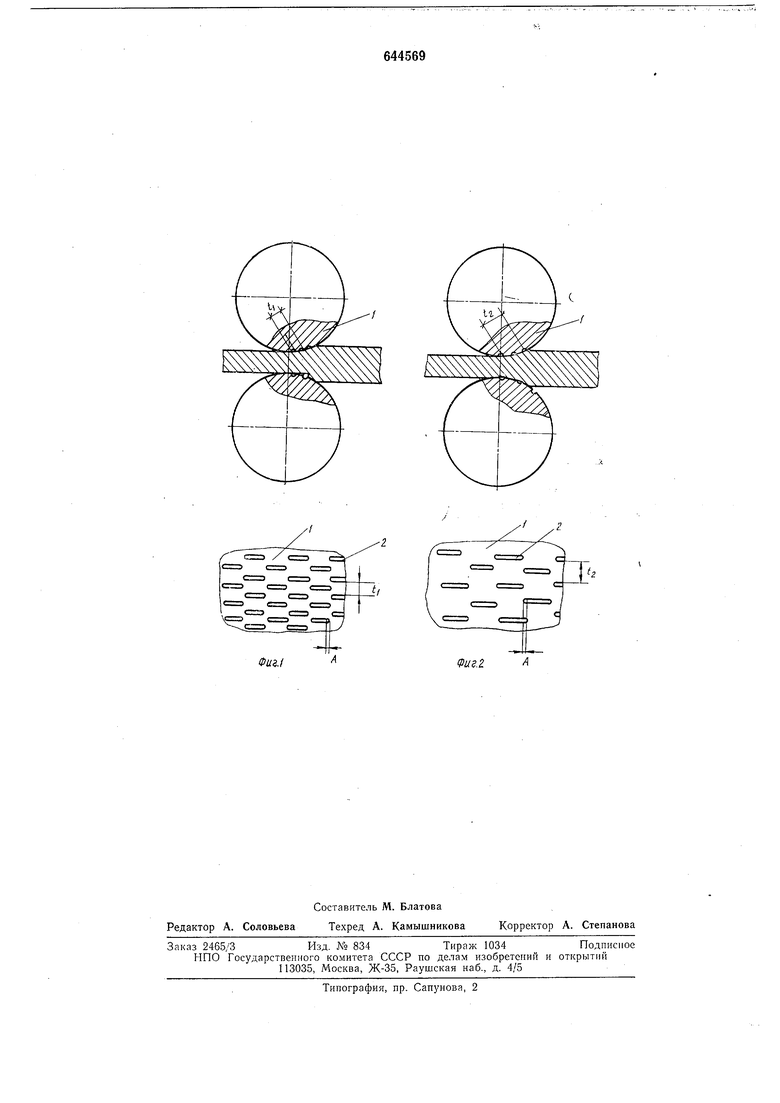

На фиг. 1 представлен предлагаемый валок с расположением рядов выемок в средней части бочки валка; на фиг. 2 - то же, с шагом, равным 1,1 -1,3 расстояния между рядами выемок средней части бочки валка, на 0,15-0,25 длины бочки валка с обоих его концов.

На бочке 1 листопрокатного валка выполнены ряды выемок 2 в виде цилиндрических сегментов, которые расположены в шахматном порядке. Выемки, расположенные в одном ряду, перекрываются выемками смежных рядов на величнну А, равную радиусу их закругления, при этом шаг выемок с обоих концов валка на 0,15-0,25 длины равен 1,1 - 1,3 расстояния между рядами выемок средней части бочки валка.

Шаг выемок вдоль оси вращения всей бочки валка обеспечивает одновремеиное нахождение в очаге деформации не менее двух рядов выемок.

При разбивке сляба на ширину поверхность валка, взаимодействует с деформируемым металлом, при этом выемки оказывают тормозящее воздействие процессу скольжения металла в очаге деформации. С увеличением шага между смежными рядами выемок тормозящее их действие уменьшается.

При разбивке на ширину концы раската деформируются на участках бочки валка, имеющих больший шаг между выемками, и, так как на этих участках скольжения ыеталла в очаге деформации больше, чем в средней части бочки валка, вытяжка по концам раската увеличивается, компенсируя сужение его концов.

Конфигурация выемок позволяет создать при наименьшем их периметре наибольший объем пара. При выходе листа из очага деформации полость выемки сообщается с атмосферой, вследствие быстрого падения давления происходит извержение пара, вызывающее взламывания окалины. Принятый шаг размещения выемок fi вдоль оси прокатки и поперек оси вращеиия валка позволяет воздействовать выемками на всю поверхность прокатываемого листа, создавая условия всестороннего разрушения окалины. Кроме того, принятый шаг выемок /2 на расстоянии 0,15-0,25 длины бочки валка с обоих его концов позволяет получать раскат прямоугольной

5 формы и, соответственно, получить дополнительный эффект -сократить расход металла и увеличить выход годного на тонну проката, по сравнению с известным по авт. св. № 520143.

0 Расход металла сокращается на 13- 17 кг на 1 т проката, так как прииуск на боковую обрезь уменьщается на 15-25 мм и зависит от ширины прокатываемого листа.

5Формула изобретения

Рабочий валок по авт. св. № 520143, отличающийся тем, что, с целью ул чшения качества листов и з чучшения формы 0 нолучаемого раската нутем более интенсивного удаления окалины, смежные ряды выемок на 0,15-0,25 длииы бочки валка с обоих его концов выполнены с шагом, равным 1,1 -1,3 расстояния между рядами 5 выемок средней части бочки валка.

Источники информации, нринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 520143, кл. В 21 В 27/02, 1975,

/- /

Фиг.1

Фиг.2 А

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1989 |

|

SU1676694A1 |

| Рабочий валок | 1975 |

|

SU520143A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Рабочий валок черновой прокатной клети | 1988 |

|

SU1574299A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Способ горячей прокатки листов | 1986 |

|

SU1419765A1 |

| Рабочий валок стана горячей прокатки | 1987 |

|

SU1435340A1 |

| Прокатный валок клети широкополосного стана | 1980 |

|

SU1014604A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

Авторы

Даты

1979-01-30—Публикация

1977-10-19—Подача