Изобретение относится к механической обработке листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, транспортном машиностроении и строительстве при производстве гнутых профилей проката.

Цель изобретения - улучшение качества гнутых профилей за счет уменьшения волнистости и продольного прогиба переднего конца профиля.

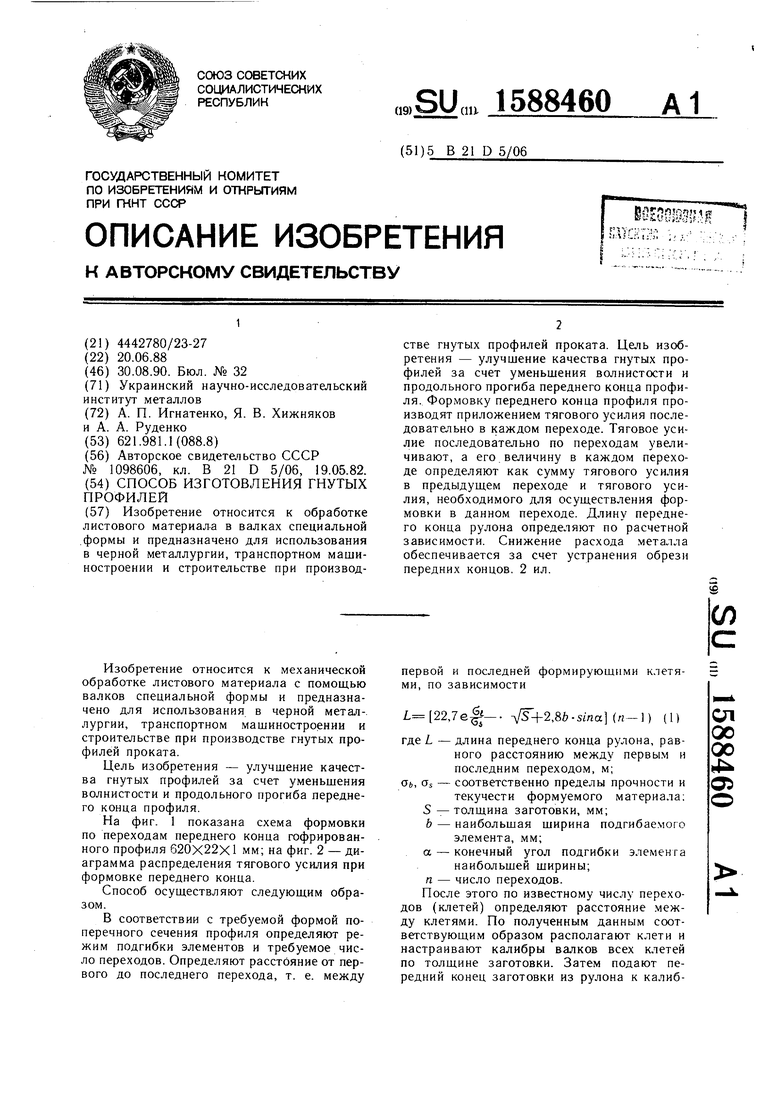

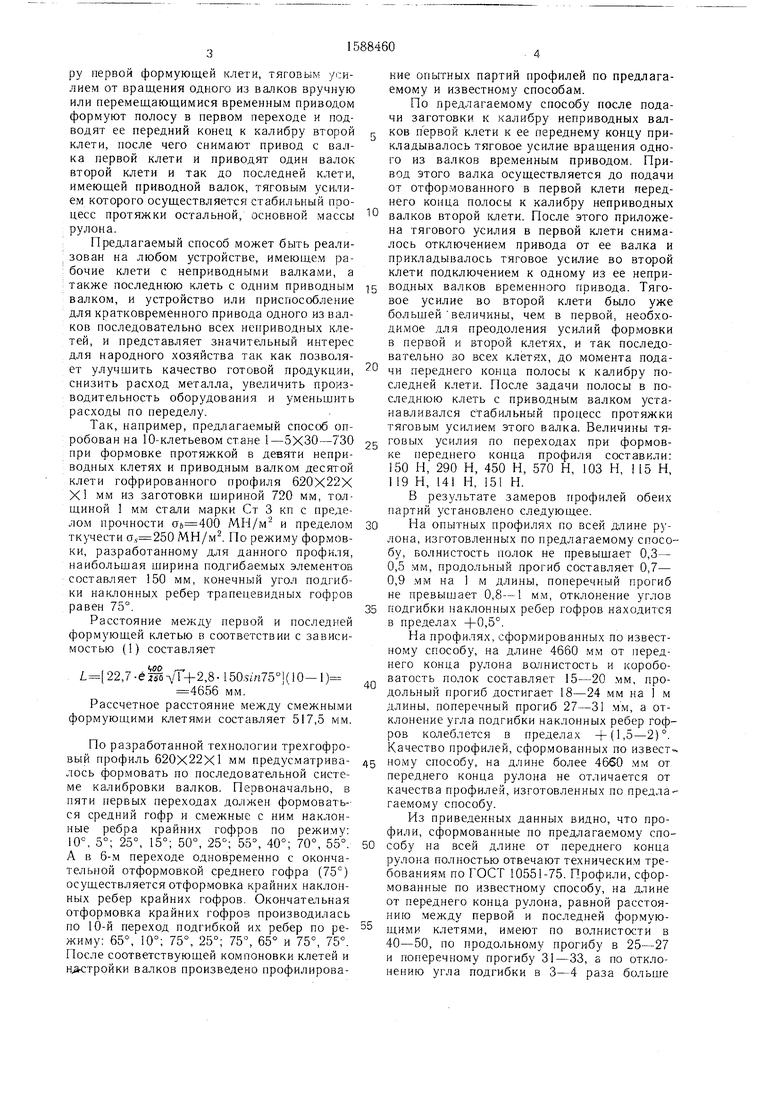

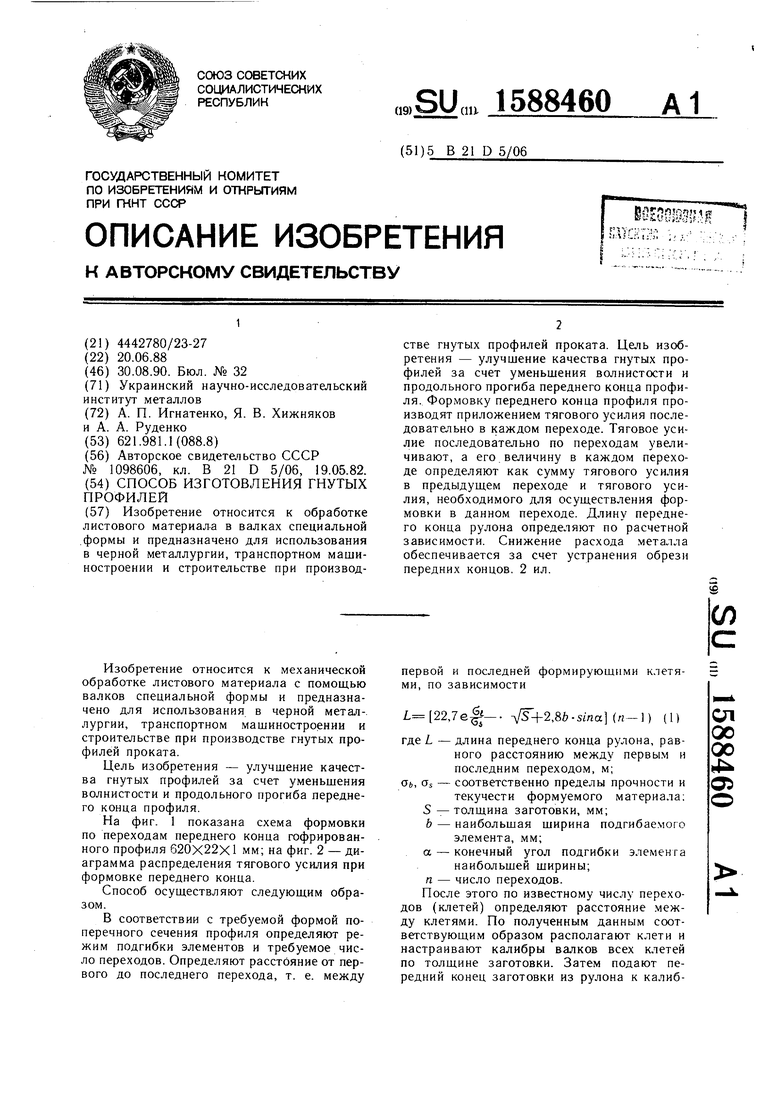

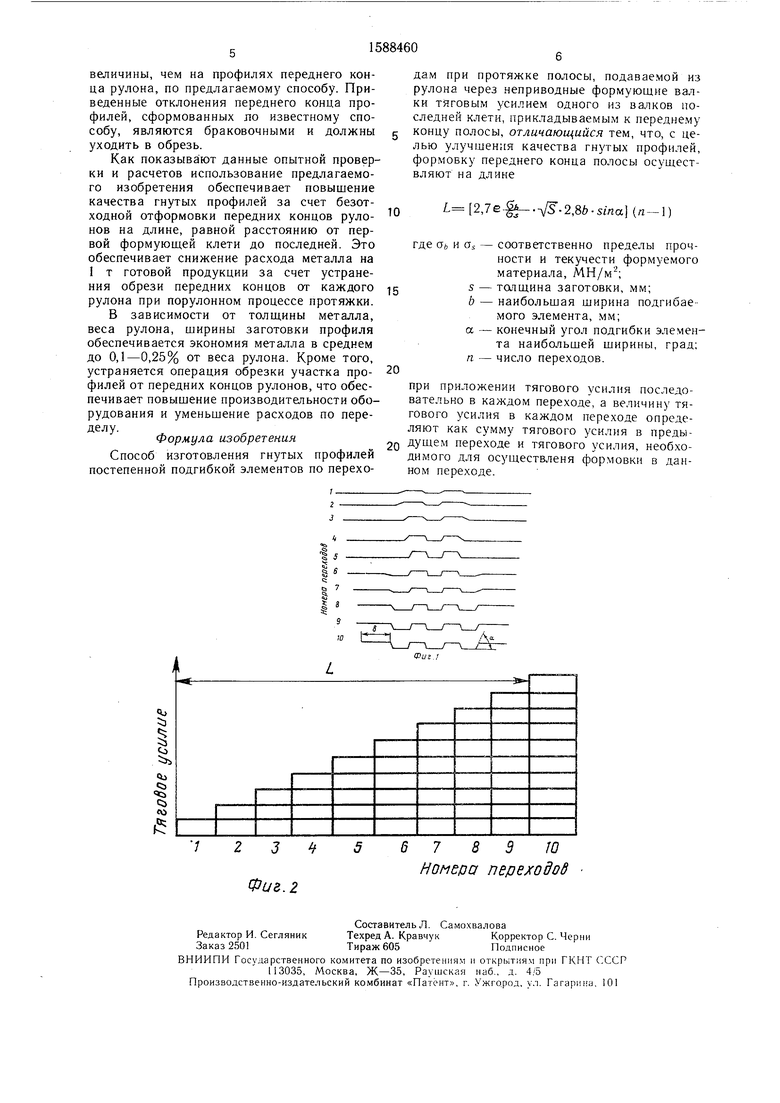

На фиг. 1 показана схема формовки по переходам переднего конца гофрированного профиля 620X22X1 мм; на фиг. 2 - диаграмма распределения тягового усилия при формовке переднего конца.

Способ осуществляют следующим образом.

В соответствии с требуемой формой поперечного сечения профиля определяют режим подгибки элементов и требуемое число переходов. Определяют расстояние от первого до последнего перехода, т. е. между

первой и последней формирующими клетями, по зависимости

,. VS+2,8b.sma (п-1) (1)

где L - длина переднего конца рулона, равного расстоянию между первым н последним переходом, м; Об, CTS - соответственно пределы прочности и текучести формуемого материала; S толщина заготовки, мм; b - наибольшая ширина подгибаемого

элемента, мм; а - конечный угол подгибки элемента

наибольшей ширины; п - число переходов. После этого по известному числу переходов (клетей) определяют расстояние .между клетями. По полученным данным соответствующим образом располагают клети и настраивают калибры валков всех клетей по толщине заготовки. Затем подают передний конец заготовки из рулона к калибсд

00 00 4

05

ру первой формующей клети, тяговым усилием от вращения одного из валков вручную или перемещающимися временным приводом формуют полосу в первом переходе и подводят ее передний конец к калибру второй клети, после чего снимают привод с валка первой клети и приводят один валок второй клети и так до последней клети, имеющей приводной валок, тяговым усилием которого осуществляется стабильный процесс протяжки остальной, основной массы рулона.

Предлагаемый способ может быть реали- зован на любом устройстве, имеющем ра- : бочие клети с неприводными валками, а также последнюю клеть с одним приводным валком, и устройство или приспособление для кратковременного привода одного из валков последовательно всех неприводных клетей, и представляет значительный интерес для народного хозяйства так как позволяет улучщить качество готовой продукции, снизить расход металла, увеличить производительность оборудования и уменьшить расходы по переделу.

Так, например, предлагаемый способ опробован на 10-клетьевом стане 1-5X30-730 при формовке протяжкой в девяти неприводных клетях и приводным валко.м десятой клети гофрированного профиля 620Х22Х X мм из заготовки щириной 720 мм, толщиной 1 мм стали марки Ст 3 кп с пределом прочности МН/м и пределом ткучести 0, MH/м. По режиму формовки, разработанному для данного профиля, наибольшая ширина подгибаемых элементов составляет 150 мм, конечный угол подгибки наклонных ребер трапецевидных гофров равен 75°.

Расстояние между первой и последней формующей клетью в соответствии с зависимостью (1) составляет

1,00 ,-,

Z.22,7-ei 5Vl-f2,8-150,sm75°(10-1) 4656 мм.

Рассчетное расстояние между смежными формующими клетями составляет 517,5 мм.

По разработанной технологии трехгофро- вый профиль 620X22X1 мм предусматрива- лось формовать по последовательной системе калибровки валков. Первоначально, в пяти первых переходах должен формоваться средний гофр и смежные с ним наклонные ребра крайних гофров по режиму: 0°, 5°; 25°, 15°; 50°, .25°; 55°, 40°; 70°, 55°. А в 6-м переходе одновременно с окончательной отформовкой среднего гофра (75°) осуществляется отформовка крайних наклонных ребер крайних гофров. Окончательная отформовка крайних гофроз производилась по 10-й переход подгибкой их ребер по ре- жиму: 65°, 10°; 75°, 25°; 75°, 65° и 75°, 75°. После соответствующей компоновки клетей и н.а ;тройки валков произведено профилирование опытных партий профилей по предлагаемому и известному способам.

По предлагаемому способу после подачи заготовки к калибру неприводных валков первой клети к ее переднему концу прикладывалось тяговое усилие вращения одного из валков временным приводом. Привод этого валка осуществляется до подачи от отформованного в первой клети переднего конца полосы к калибру неприводных валков второй клети. После этого приложена тягового усилия в первой клети снималось отключением привода от ее валка и прикладывалось тяговое усилие во второй клети подключением к одному из ее неприводных валков временного привода. Тяговое усилие во второй клети было уже большей величины, чем в первой, необходимое .для преодоления усилий формовки в первой и второй клетях, и так последовательно 30 всех клетях, до момента подачи переднего конца полосы к капибру последней клети. После задачи полосы в последнюю клеть с приводным валком устанавливался стабильный процесс протяжки тяговым усилием этого валка. Величины тяговых усилия по переходах при формовке переднего конца профиля составили: 50 Н, 290 Н, 450 Н, 570 Н, 103 Н, 115 Н, 119 Н, 141 П, 151 Н.

В результате замеров профилей обеих партий установлено следующее.

На опытных профилях по всей длине рулона, изготовленных по предлагаемому способу, волнистость полок не превышает 0,3- 0,5 .мм, продольный прогиб составляет 0,7- 0,9 мм на 1 м длины, поперечный прогиб не превышает 0,8-1 мм, отклонение углов подгибки наклонных ребер гофров находится в пределах +0,5°.

На профилях, сформированных по известному способу, на длине 4660 мм от переднего конца рулона волнистость и коробо- ватость полок составляет 15-20 мм, продольный прогиб достигает 18-24 мм на 1 м длины, поперечный прогиб 27-31 .мм, а отклонение угла подгибки наклонных ребер гофров колеблется в пределах +(1,5-2)°. Качество профилей, сформованных по известному способу, на длине более 4660 мм от переднего конца рулона не отличается от качества профилей, изготовленных по предла-- гаемому способу.

Из приведенных данных видно, что профили, сформованные по предлагаемому способу на всей длине от переднего конца рулона полностью отвечают технически.м требованиям по ГОСТ 10551-75. Профили, сформованные по известному способу, на длине от переднего конца рулона, равной расстоянию между первой и последней формующими клетями, имеют по волнистости в 40-50, по продольному прогибу в 25-27 и поперечному прогибу 31-33, а по отклонению угла подгибки в 3-4 раза больше

величины, чем на профилях переднего конца рулона, по предлагаемому способу. Приведенные отклонения переднего конца профилей, сформованных ло известному способу, являются браковочными и должны уходить в обрезь.

Как показывают данные опытной проверки и расчетов использование предлагаемого изобретения обеспечивает повышение качества гнутых профилей за счет безотходной отформовки передних концов руло- нов на длине, равной расстоянию от первой формующей клети до последней. Это обеспечивает снижение расхода металла на 1 т готовой продукции за счет устранения обрези передних концов от каждого рулона при порулонном процессе протяжки.

В зависимости от толщины металла, веса рулона, ширины заготовки профиля обеспечивается экономия металла в среднем до 0,1-0,25% от веса рулона. Кроме того, устраняется операция обрезки участка про- филей от передних концов рулонов, что обеспечивает повышение производительности оборудования и уменьшение расходов по переделу.

Формула изобретения

Способ изготовления гнутых профилей постепенной подгибкой элементов по перехо

дам при протяжке полосы, подаваемой из рулона через неприводные формующие валки тяговым усилием одного из валков последней клети, прикладываемым к переднему концу полосы, отличающийся тем, что, с целью улучшения качества гнутых профилей, формовку переднего конца полосы осуществляют на длине

..2,8b-sina {n)

где Оь и Os - соответственно пределы прочности и текучести формуемого материала, МН/м ;

.S - толщина заготовки, мм;

b - наибольщая ширина подгибаемого элемента, мм;

а - конечный угол подгибки элемента наибольшей ширины, град;

п - число переходов.

20

при приложении тягового усилия последовательно в каждом переходе, а величину тягового усилия в каждом переходе определяют как сумму тягового усилия в преды- 20 душем переходе и тягового усилия, необходимого для осуществленя формовки в данном переходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1991 |

|

SU1811427A3 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1492554A1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| Профилегибочный стан | 1990 |

|

SU1736657A1 |

| Способ изготовления гофрированных гнутых профилей | 1981 |

|

SU963602A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1988 |

|

SU1587772A1 |

| Профилегибочный агрегат | 1987 |

|

SU1555013A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU978971A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

Изобретение относится к обработке листового материала в валках специальной формы и предназначено для использования в черной металлургии, транспортном машиностроении и строительстве при производстве гнутых профилей проката. Цель изобретения - улучшение качества гнутых профилей за счет уменьшения волнистости и продольного прогиба переднего конца профиля. Формовку переднего конца профиля производят приложением тягового усилия последовательно в каждом переходе. Тяговое усилие последовательно по переходам увеличивают, а его величину в каждом переходе определяют как сумму тягового усилия в предыдущем переходе и тягового усилия, необходимого для осуществления формовки в данном переходе. Длину переднего конца рулона определяют по расчетной зависимости. Снижение расхода металла обеспечивается за счет устранения обрези передних концов. 2 ил.

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1988-06-20—Подача