Изобретение относится к составам сырьевых смесей и может быть ис.поль- зовано при производстве легких жаростойких бетонов для изоляциии тепловых агрегатов и их элементов, работающих при высоких температурах.

Цель изобретения - повьшениё начальной и остаточной прочности, снижение коэффициента теплопроводности, повышение температуры применения и снижение усадки после нагрева 800 С.

Азерит представляет собой искусственный пористый заполнитель (РОТ Аз. ССР 473-80), полученный путем предварительной высокотемпературной обработки и резкого охлаждения сырья с последующим измельчением, гранулированием и обжигом в тепловых агрегатах. В качестве исходного сырья использовали глины Сумгаитского месторозвдения следующего химического состава, Z: SiO 50,08; AljOj 13,13; 5,7; СаО 10,36; HgO 2,8; + 4,4iB; ЗОз 0,89, п.п.п. остальное.

Отличительной особенностью азери- товой технологии является простота осуществления и возможность получения искусственных пористых заполнитепей из широко распространенных и недифи- цитных сырьевых материалов.

Характеристика азеритового гравия следующая:

Насыпная плотность,кг/м 280

Плотность, г/см 580

Пористость, %84,6

Влажность, %0,00 Прочность при сдавливашш в цилиндре, МПа2,06

ел

00 00

tsD

00

Коэффициент размягчения.0,84 Марка заполнителя по насыпной плотности . 300 При одинаковой плотности азёрито- вый гравий в 2-3 раза прочнее керамзитового гравия по ГОСТ 9759-83,

Весьма положительным фактором является то, что азеритовый гравий имеет высокоразвитую пористость поверхности. Это обеспечивает хорошее сцеппе- -ние заполнителя с вяжущим, улучшая характеристики бетонов.

Сьфьевые смеси готовят следующим Ьбразом.

Пример 1. Для изготовления сьфьевой смеси по прототипу в смеситель загружают сухие материалы и перемешивают их не менее 1 мин, после чего в смесь заливают жидкое стекло и перемешивают смесь не менее 3 мин. Далее смесь заливают в формы и уплот няйт на вибростоле. Время от момента приготовления бетонной смеси до ее уклад1си -не должно превышать 30 мин.

Твердение бетона происходит в естественных условиях в течение 3 сут. После твердения образцы высушивают при 105-110 с до постоянной массы.

Определение контрольной прочности на сжатие и остаточной прочности на сжатие после нагрева . производят в соответствии с требованиями ГОСТ 10180-78.

Смесь, состоящая из отвердителя - портландцемента, тонкомолотой добавки, песка и крупного заполнителя из азерита тщательно перемешивают, а затем добавляют жидкое стекло и дополнительно перемешивают в течение 3 ми после чего заливают в формы и уплотняют. Приготовляют смесь согласно известной инструкции.

5

Р

5

0

5

40

45

Твердение бетона происходит в естественных условиях в течение 3 сут. Изучение контрольной прочности на сжатие и остаточной прочности на сжатие и остаточной прочности на сжатие после нагрева проводят в соответствии с ГОСТ 10180-78.

Коэффициент теплопроводности определяют по ГОСТ 12170-76.

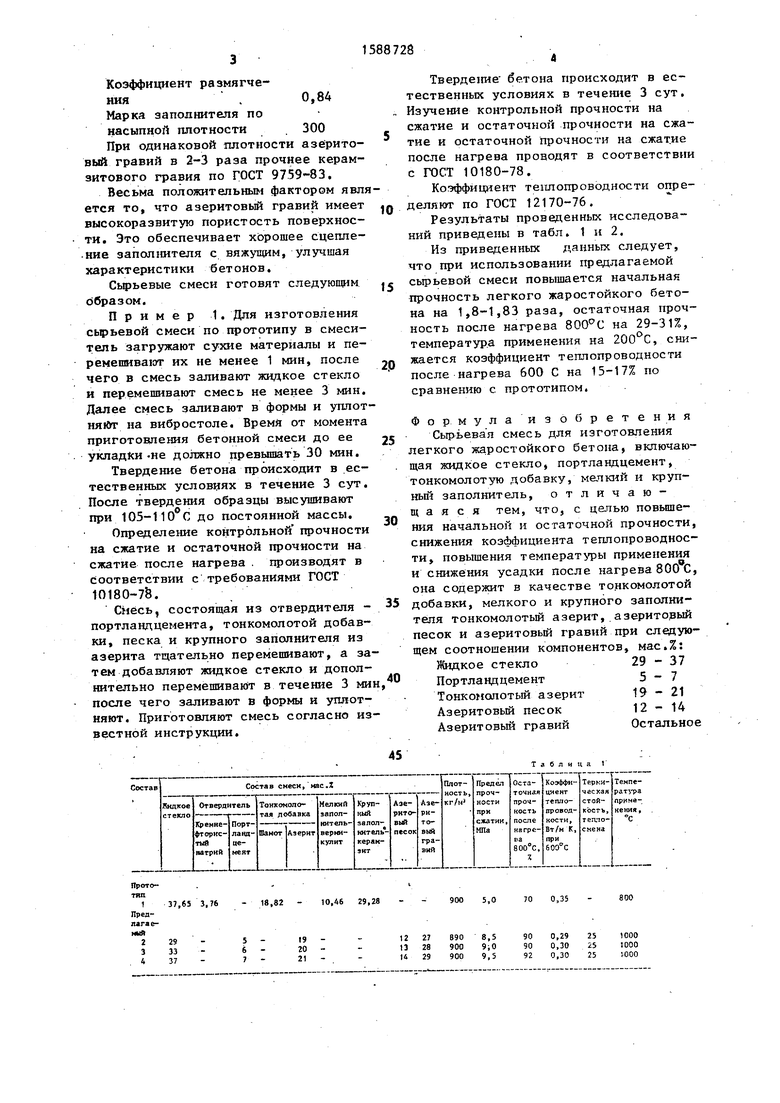

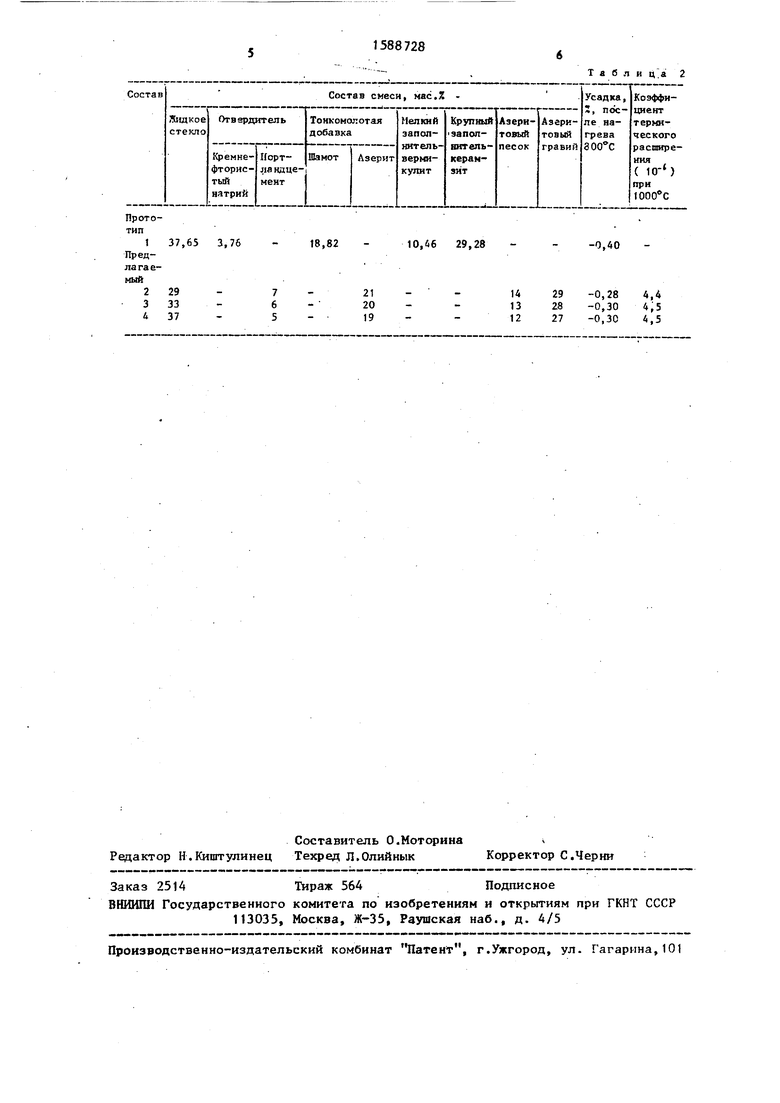

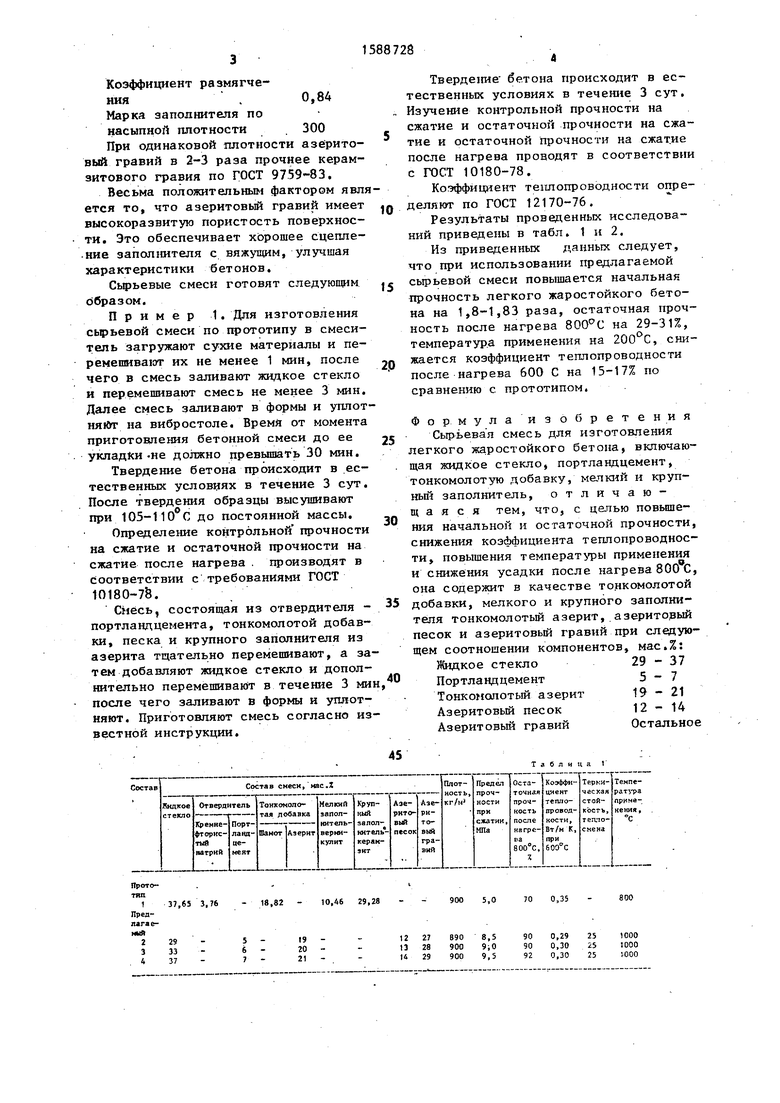

Результаты проведенных исследований приведены в табл. 1 и 2.

Из приведенных данных следует, что при использовании предлагаемой сырьевой смеси повышается начальная прочность легкого жаростойкого бетона на 1,8-1,83 раза, остаточная прочность после нагрева на 29-31%, температура применения на 200 С, снижается коэффициент теплопроводности после нагрева 600 С на 15-17% по сравнению с прототипом.

Формулаизобретения

Сырьевая смесь для изготовления легкого жаростойкого бетона, включающая жидкое стекло, портландцемент, тонкомолотую добавку, мелкий и круп- ньй заполнитель, отличающаяся тем, что, с целью повышения начальной и остаточной прочности, снижения коэффициента теплопроводности, повышения температ тзы применения и снижения усадки после нагрева 800 С, она содержит в качестве тонкомолотой добавки, мелкого и крупного заполнителя тонкомолотый азерит,.азеритовый песок и азеритовый гравий при следующем соотношении компонентов, мас.%: Жидкое стекло29-37

Портландцемент5-7

Тонконолотый азерит19-21

Азеритовый песок12-14

Азеритовый гравийОстальное

Таблица t

т а б л н 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получениялЕгКОгО жАРОСТОйКОгО бЕТОНА | 1979 |

|

SU804596A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1979 |

|

SU872491A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2251540C1 |

| Сырьевая смесь для изготовления легкого бетона | 1989 |

|

SU1761727A1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1987 |

|

SU1418322A1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Сырьевая смесь для жаростойкого торкрет-бетона | 1989 |

|

SU1664765A1 |

Изобретение относится к составам сырьевых смесей и может быть использовано при изготовлении легкого жаростойкого бетона на пористых заполнителях. Цель изобретения - повышение начальной и остаточной прочности, снижение коэффициента теплопроводности, повышение температуры применения и снижение усадки после нагрева 800°С. Сырьевая смесь содержит, мас.%: жидкое стекло 29-37

портландцемент 5-7

тонкомолотый азерит 19-21

азеритовый песок 12-14

азеритовый гравий 27-29. При использовании смеси прочность при сжатии легкого жаростойкого бетона увеличивается на 1,8-1,83 раза, остаточная прочность после нагрева 800°С на 29-31%, температура применения на 200°С, снижается коэффициент теплопроводности при 600°С на 15-17%. 4 табл.

37,65 3,76

29 33 37

18,82

10,46 29,28

-0,40

14 13 12

29 28 27

-0,28 -0,30 -0,30

4,4

4,5 5

Авторы

Даты

1990-08-30—Публикация

1987-06-18—Подача