Изобретение относится к составам жаростойких бетонных смесей и может найти применение при изготовлении и ремонте футеровок тепловых агрегатов, эксплуатируемых при температуре до 800°С.

Цель изобретения - ускорение набора прочности, уменьшение теплопроводности и уменьшение потерь прочности при нагревании до 800°С.

Исходные компоненты: шлакопортлан- дцемент М 400, безальтовый щебень фракции 5-20 мм, базальтовый песок фракции менее 5 мм и тонкомолотый диатомит - отходы производства следующего химического состава, %: 510276,0-94,0; Рв20з 0.3-3.0: А120з 1,1-5,0; триполифосфат натрия и вода.

Сырьевую смесь готовят следующим образом.

Шлакопортландцемент, триполифосфат натрия и тонкомолотый диатомит, взятые в

заданном соотношении, перемешивают в течение 3 мин, затем вводят заполнители - базальтовый, щебень и базальтовый песок и перемешивают еще 2 мин. Полученную смесь затворяют водой до влажности 10- 15% и формуют кубы 70x70x70 мм.

Испытания проводят согласно стандартным методикам.

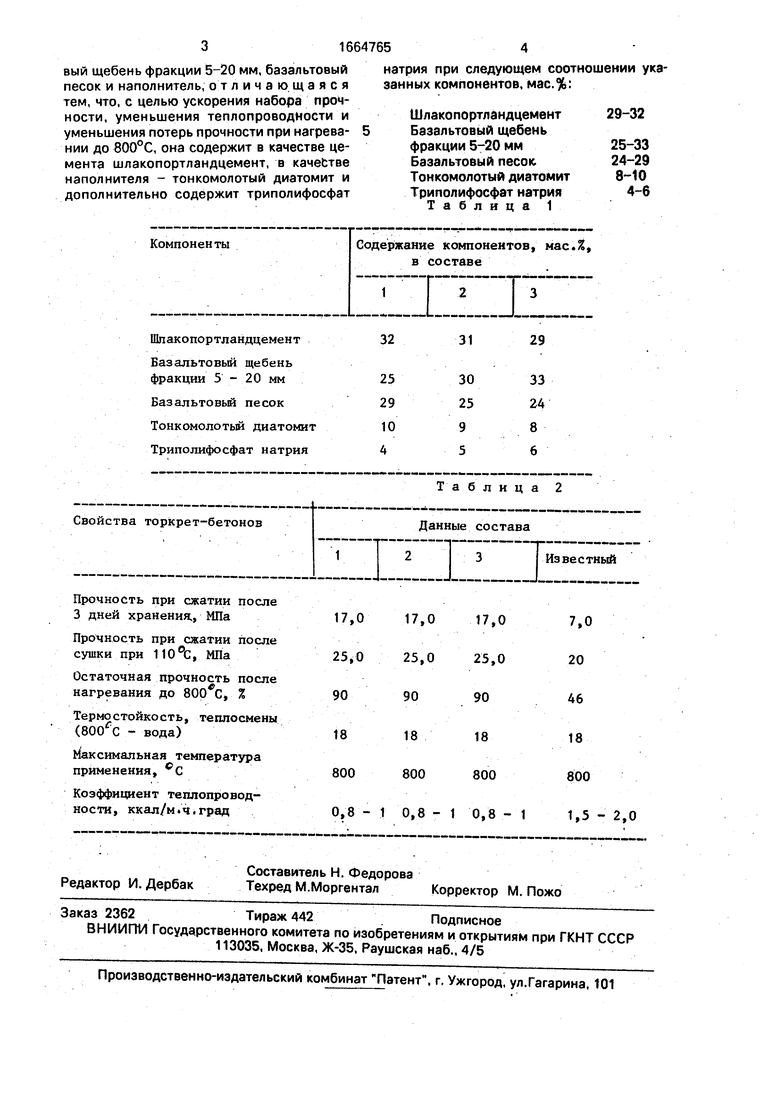

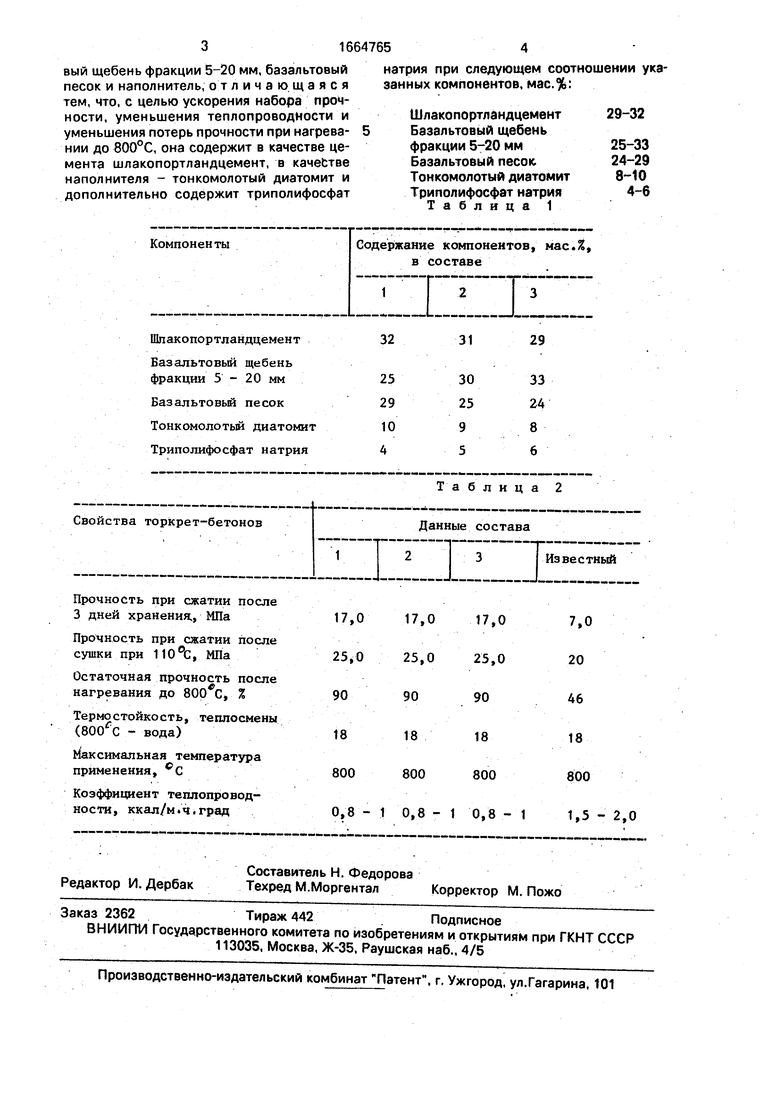

Составы сырьевых смесей приведены в табл.1.

Свойства изготовленных из предлагаемой сырьевой смеси и известной торкрет- бетонов приведены в табл.2.

Использование предлагаемого состава для изготовления торкрет-бетонов из подготовительной зоны вращающейся цементо- обжигательной печи, повышает стойкость футеровки и уменьшает потери тепла.

Формула изобретения

Сырьевая смесь для жаростойкого торкрет-бетона, включающая цемент, базальтеО

о VI

о ел

вый щебень фракции 5-20 мм, базальтовый песок и наполнитель, отличающаяся тем, что, с целью ускорения набора прочности, уменьшения теплопроводности и уменьшения потерь прочности при нагрева- нии до 800°С, она содержит в качестве цемента шлакопортландцемент, в качестве наполнителя - тонкомолотый диатомит и дополнительно содержит триполифосфат

натрия при следующем соотношении указанных компонентов, мас.%:

Шлакопортландцемент Базальтовый щебень фракции 5-20 мм Базальтовый песок. Тонкомолотый диатоми Триполифосфат натрия Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1988 |

|

SU1583396A1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Жаростойкий торкрет-бетон | 1980 |

|

SU876593A1 |

| Сырьевая смесь для жаростойкого торкрет-бетона | 1980 |

|

SU885187A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| Сырьевая смесь для изготовления жаростойкого фибровермикулитопемзобетона | 2023 |

|

RU2811049C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО КОНСТРУКЦИОННО- ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2003 |

|

RU2247093C1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ "ЛИГНОПАН Б- 2" | 2003 |

|

RU2247092C1 |

| Сырьевая смесь для приготовленияжАРОСТОйКОгО бЕТОНА | 1979 |

|

SU823344A1 |

Изобретение относится к составам сырьевых смесей для жаростойкого торкрет-бетона и может найти применение при изготовлении и ремонте футеровок тепловых агрегатов. Цель изобретения - ускорение набора прочности, уменьшение теплопроводности и уменьшение потерь прочности при нагревании до 800°С. Сырьевая смесь содержит, мас.%: шлакопортландцемент 29 - 32

базальтовый щебень фракции 5 - 20 мм 25 - 33

базальтовый песок 24 - 29

тонкомолотый диатомит 8 - 10 и триполифосфат натрия 4 - 6. Прочность при сжатии изготовленных торкрет-бетонов после 3 дней составляет 17 МПа, после сушки при 110°С - 25 МПа, остаточная прочность после нагревания до 800° - 90%, термостойкость 18 теплосмен, коэффициент теплопроводности 0,8 - 1,0 Ккал/м.ч.град. 2 табл.

КомпонентыСодержание компонентов, мас.%,

в составе

зпзиш

Шлакопортландцемент 32 31 29

Базальтовый щебень

фракции 5 - 20 мм 25 30 33

Базальтовый песок29 25 24

Тонкомолотьй диатомит 10 9 8 Триполифосфат натрия 456

Таблица 2

Свойства торкрет-бетоновДанные состава

123Известный

Прочность при сжатии после 3 дней хранения., МПа

Прочность при сжатии после сушки при 110°С, МПа

Остаточная прочность после нагревания до 800 С, %

Термостойкость, теплосмены (800fC - вода)

Максимальная температура применения, СС

Коэффициент теплопроводности, ккал/м«ч.град

17,017,017,0

25,025,025,0

90

18

800

90

18

800

90

18

800

7,0

20

46

18

800

0,8 - 1 0,8-1 0,8-11,5 - 2,0

7,0

20

90

90

46

18

18

18

800

800

800

| Ильина Н.В | |||

| и др | |||

| Футеровка вращающихся печей в цементной промышленности | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-13—Подача