Изобретение относится к строительным материалам, в частности к производству легких бетонов, и может быть использовано для изготовления рграж- дающих конструкций в жнлищно-граждан- ском, промышленном, энергетическом, сельскохозяйственном и других видах строительства.

Цель изобретения - повьшение прочности, морозостойкости, коэффициента конструктивного качества и снижение коэффициента теплопроводности бетона.

Для пачучения сьрьевьос смесей по традиционной технологии готовят бетоны с различным содержанием ингредиентов. Бетоннь:е смеси приготовляют путем перемешивания компонентов в лабораторном бетоносмесителе емкостью 30 л. В предлагаемой бетонной смеси используют шлакопемзовый щебень фракции 5-20 мм насыпной плотностью

600-650 кг/м , золу гидрозолоудаления (ГЗУ) насьтной плотностью р. 600-700 кг/м , отходы металлурги- ; ческой извести, легковес - продукт от переработки легковесных отходов при изготовлении огнеупорных изделий и порообразователь (СДО). При этом соотношение мезкду мелким заполнителем и микронаполнителем (легковес:зола ГЗУ) составляет 2:1 (по объему).

Включение в поризованную пшакопем- зобетонную смесь добавки отходов извести, а также смеси отходов легковеса с тонкодисперсной золой ГЗУ обеспечивают оптимальный фракп тонньй состав.

Таким образом, предлагаемый состав компонентов придает бетону новые свойства.

Для- экспериментальной проверки предлагаемого состава бетонной смеси

ел

00 00

со 4

были подготовлены девять смесей ингредиентов, три из которых показали оптимальные результа ты.

Пример. В Донецком ПрОМСтрой- ниипроекте бьши проведены сравнительные испытания легкобётонных смесей, В качестве сырьевых материалов использовали; вяжущее - портландцемент марки 400 Амвросиевского цемкомбината, удовлетворяющий требованиям ГОСТ 10178-765 крупный заполнитель - пша- копемзовый щебень фракции 5-20 мм

Ждановского завода Азовсталь насыпной плотностью р 600-650 кг/м, прочностью при сдавливании в цилиндре 6са.ц 1538-1,52 МПа, соответствующий требованиям ГОСТ 9760-83; керамзитовый гравий фракции 5-20 мм Керченского завода стройматериалов насыпной

плотностью а 550-610 кг/м, прочностью при сдавливагаш в цилиндре сд.ц МПа, соответствующий требованиям ГОСТ 9759-83; мелкий заполнитель - легковес (отход от производства легковесных огнеупорных изделий) фракции менее 5 мм насыпной плотное- . тыо oj 380-400 кг/мз .

Легковесные огнеупорные изделия на.

Константиновском заводе Красньш октябрь изготовляют из следующих компонентов: глина оогнеупорная Часов-Яр- ского месторозвдения 40 или ДН-0 80%| шамот ШКП или шамотная пыль из рукавных фильтров 20%, .древеснь е опилки 5% (сверх 100%).

Шликер готовят в .мешалках, куда подают пенообразующий раствор (кани- фольное мьио КМ). Отформованные изделия после сушки подвергают обжигу. После обжига изделия обрезают и сортируют.

Обрезки и дробленный легковес идут в отходы, ежегодный выход которых составляет более 100 тыс.м .

В этом случае также возможно ухудшение некоторых свойств: ухудшение удобообрабатьшаемости бетонной смеси из-за возможности ее расслоения, снижение прочности, морозостойкости и 5 других эксплуатационных характеристик бетона,

. Как следует из данных,.приведенных в табл, 1, предлагаемая сырьевая смесь для производства легкого бетоКроме того, используют кремнезе- мистьй компонент - золу гидрозолоуда- ления (ГЗУ) Кураховской ГРЭС насыпной гшотностью р 600-700 кг/м i активную добавку - отходы металлургической 50 на позволяет значительно повысить извести Жцановского завода Азовсталь прочностные и теплозащитные показате- Выход добавки 70,0 тыс.т в год и химический состав, %: СаО 60,7; MgO 19,5; 3iOj S 0,885; п.п.п. 13,55, органическу добавку (ВВД) - порообразо- 55 сивной среды,

ватель СДО (смола древесная омылен-Использование в предлагаемой сыная) - продукт, получаемый омьшением древесного пека щелочью, выпускается

ли легких бетонов, а также стойкость к деструктивным процессам при эксплуатационном воздействии внешней агресрьевой смеси отходов производства позволяет повысить прочность бетона

0

5

0

5

0

5

0

Ветлужским лесохимическим комбинатом и регламентируется ТУ-81-05-2-78,

... Сьграевые смеси приготовляли с различным содержанием ингредиентов в соответствии с требованиями СНиП 3.09.01-85. Компоненты, входящие в состав легкобетонной смеси, дозировали и загружали в лабораторньиТ бетоносмеситель емкостью 30 л. После тщательного перемешивания ингредиентов из полученных легкобетонных смесей формовали бе.тонные образцы размером 10 х10х10 см. Уплотнение бетонной смеси осуществляли на лабораторном вибростоле с a fflлитyдoй колебаний ,3 и частотой п 2800 кол/мин,

Отформованные образцы подвергали термообработке в лабораторной пропарочной камере по режиму: 3+6+3 ч при из 90°С. Затем образцы подвергали испьи-анию по ГОСТ 10180-78 и ГОСТ 25820--83.

Составы легкобетониых смесей и физико-технические свойства поризован- ных бетонов приведены в табл. 1,

Из приведенных в табл, 1 данных виднр, что при использовании в предлагаемой бетонной смеси исходных компонентов в количествах, меньших их приведенных минимальных значе1шй, ухудшаются физико-механические показатели бетона: с шжается его морозостойкость и прочность.

Использование этих же компонентов но в количествах, больших их пряве- . денных максимальных значеютй, нецелесообразно, так как не приводит к дальнейшему улучшению показателей бетон ной смеси и бетона на ее основе.

В этом случае также возможно ухудшение некоторых свойств: ухудшение удобообрабатьшаемости бетонной смеси из-за возможности ее расслоения, снижение прочности, морозостойкости и 5 других эксплуатационных характеристик бетона,

. Как следует из данных,.приведенных в табл, 1, предлагаемая сырьевая смесь для производства легкого бето50 на позволяет значительно повысить прочностные и теплозащитные показате- на позволяет значительно повысить прочностные и теплозащитные показате-

ли легких бетонов, а также стойкость к деструктивным процессам при эксплуатационном воздействии внешней агресИспользование в предлагаемой сырьевой смеси отходов производства позволяет повысить прочность бетона

в 1,1-1,84 раза, либо при сохранении заданной марки бетона для получения равнопрочных бетонов расход дефицитного портла1адцемента снижается на 20- 25%, Кроме того, увеличивается показатель конструктивного качества (К.К.К.) в 1,5-1,9 раза.

Внедрение предлагаемой сырьевой смеси позволяет заменить часть дефицитного цемента отходами производства, тем самым значительно расширить сырьевую базу за счет использования отходов в народном хозяйстве.

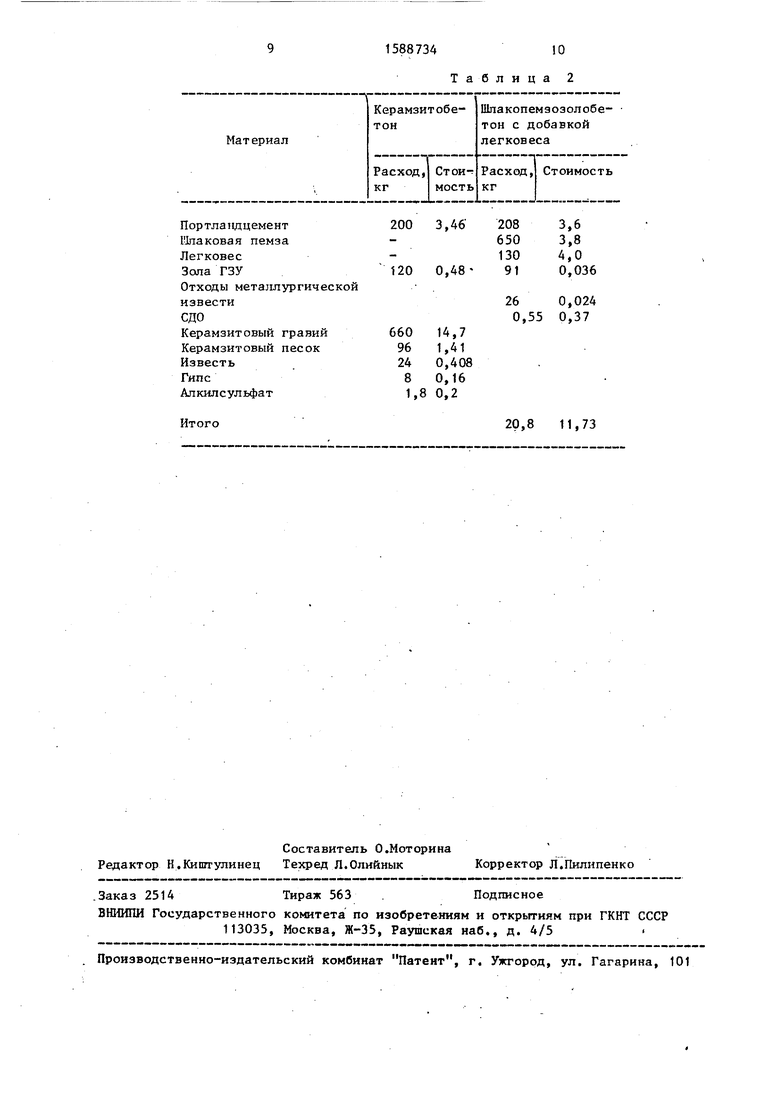

.За счет использования вторичных ресурсов решается экологическая проблема, снижается стоимость изделий, что позволяет получить высокий технико-экономический эффект (см. табл. 2).

Использование изобретения позволяет повысить прочность бетона в 1,1- 1,84 раза, показатель конструктивного качества (К.К.К.) в 1,5-1,9 раза.

Для получения равнопрочных бетонов расход цемента снижается на 20-25%, а-также улучшаются тепло- и звукоза- щитные характеристики предлагаемых бетонов. Кроме того, достигается снижение энергетических и экономических затрат за счет отсутствия разработок карьеров, а также энергоемких процессов подготовки сырья: сушки и обжига материала для его поризации во вращающихся печах.

Хотя керамзит требует для своего производства значительных затрат топлива (103 кг условного топлива на 1 м), он является основным крупным заполнителем. Он вьтускается более чем на 400 заводах.

Применение пористых песков в качестве заполнителей легких бетонов для наружных панатей обеспечивает их теп- лозащит О11е свойства на 15-20%, Про-

мышпенный вьшуск пористых песков с насьтной плотностью 200-400 кг/м необходимо значительно увеличить.

Одновременно отходы промышленности могут служить эффективным исходным продуктом для получения пористых заполнителей, что способствует охране окружающей среды, снижению топливных и энергетических затрат на изготовление заполнителей и эксплуатацию зданий, высвобождению транспортных средств и сокращению объема перевозок благодаря использованию местных материалов-, что в свою очередь ведет к С5пгжению стоимости строительных работ.

Формула изобретения

Сырьевая смесь для изготовления легкого бетона, включающая портландцемент, крупный и мелкий запапнители, золу электростанций, поризующую добавку и воду, отличающаяся тем, что, с целью повьшения прочное- . ти, морозостойкости, коэффициента конструктивного качества и снижения коэффициента теплопро водности, она содержит в качестве заполни- теля пшакопемзовый щебень, мелкого заполнителя - отход огнеупорного производства, в качестве поризующей добавки - смолу древесную омьшенную и, дополнительно отход металлургической извести при елед ующем соотношении компонентов, мае.%:

Портландцемент12,0 - 20,0

Шлакопемзовый щебень 47,0 - 52,0

Отход огнеупорного

производства

Зола электростанций

Смола древесная

омыленная

Отходы металлургической извести

Врда

8,0 - 13,0 5,0 - 9,0

0,035 - 0,045

1,0 - 3,0 Остальное

158873410

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1430384A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| Легкобетонная смесь | 1990 |

|

SU1766870A1 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433973C1 |

| Легкобетонная смесь | 1989 |

|

SU1671645A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОНА | 2023 |

|

RU2834355C1 |

| Композиционная сырьевая смесь для изготовления гидротехнических свай | 2021 |

|

RU2764758C1 |

Изобретение относится к области производства строительных материалов. Цель изобретения - повышение прочности, морозостойкости, коэффициента конструктивного качества и снижение коэффициента теплопроводности. Сырьевая смесь содержит, мас.%: портландцемент 12,0-20,0

шлакопемзовый щебень 47,0-52,0

отход огнеупорного производства 8,0-13,0

зола электростанций 5,0-9,0

древесная омыленная смола 0,035-0,45

отходы металлургической извести 1,0-3,0

вода - остальное. Применение данной смеси позволяет снизить расход портландцемента на 20-25% и повысить коэффициент конструктивного качества в 1,5-1,9 раза. 2 табл.

Портлавдцемент

Шлаковая пемза

Легковес

Зола ГЗУ

Отходы металлургичес

извести

СДО

Керамзитовый гравий

Керамзитовый песок

Известь

Гипс

Алкилсульфат

Итого

20,8 11,73

| Михайлов К.В | |||

| и др | |||

| Бетон и железобетон и строительстве | |||

| М.: Строй- издат, 1987, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-30—Публикация

1987-12-15—Подача