Изобретение относится к способам получения покрытий из порошковых материалов газотермическими методами и может быть использовано для нанесения защитных слоев на деталях.

Цель изобретения - повышение прочности сцепления покрытий.

Согласно предлагаемому способу, порошок, состоящий из механической смеси порошка металла и 10-30% стекла, наносят на стальную подложку, нагретую до 300-500 0. В процессе напыления температура подложки поддерживается в данном интервале.

Осуществление- перед напылением подогрева подложки до 300-500°С сопг ровождается образованием на ее nor

верхности химически активной оксид-, ной пленки. Присутствующие в шихте частицы стекла в результате расплав - ления в высокотемпературной газовой струе при попадании на подложку активно взаимодействуют с ее оксидной пленкой, частично ее растворяя. В результате вокруг мест удара стеклянных частиц о поверхность подложки, кратковременно .возникают участки, свободные от оксидов с Образованные ювенильные поверхности активно вступают в физико-химическое взаимодействие с ударякяцими о них металлическими частицами,, В результате прочность сцепления таких частиц с подложкой существенно повышается.

сл

с

00

Подогрев подложки перед напылени ем до температуры менее не обеспечивает существенного повышег- ния прочности сцепления покрытий ввиду сравнительно малой температур ной активации поверхности подложки. С другой стороны, нагрев до температур, вьше приводит к чрезмерному интенсивному росту толщины окс ной пленки, что не позволяет падающи на поверхность подложки размягченным стеклянным частицам полностью удалить в зоне удара оксидную пленку.

Повьппение прочности сцепления покрытия с основой наблюдается и в том случае, если на нагретую до 300- 500 С подложку напыляют только пер- вьш слой.

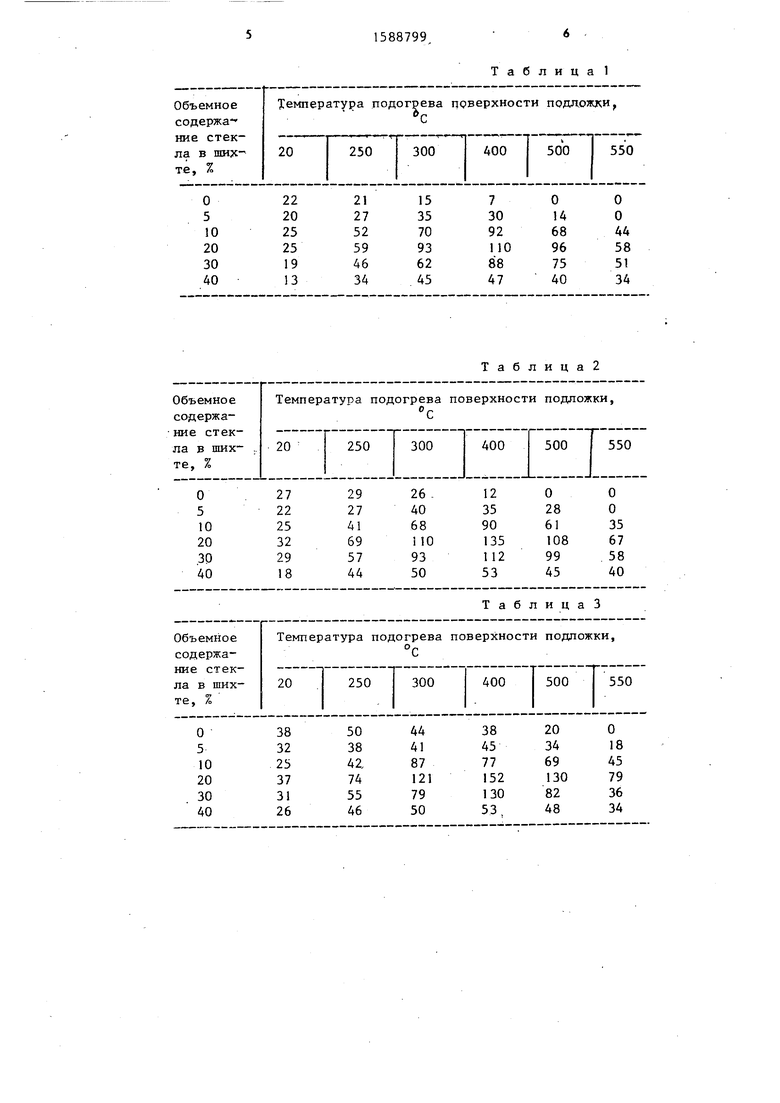

Дпя получения покрытия приготов- ляли i шихту путем механического смешивания в течение 30 мин, состоящую из порошка металла и порошка стекла марки ВВС с размером частиц 40-100 мкм. При приготовлении шихты объемное содержание стеклянной фазы изменяли в пределах от О до 50%. Прочность сцепления покрытий измеряли штифтовым методом, В качестве металла использовали порошок железа марки ПЖРВ, никеля марки ПНЭ-1, нихрома марки ПР-Н80Х20 и медного сплава ПГ-19М-01.

Стальные образцы перед напылени- ем подогревали плазменной струей де различных температур. При напылении медного сплава ПГ-19М-01 в смеси со стеклом температуру подложки поддержвали лишь при нанесении первого слоя Затем подложку охлаждали и производили напыление последующих слоев без подогрева. Для подогрева и напыпения порошкового материала применялась установка фирмы Plasma-.Technik - (Швейцария). В качестве плазмообраз ющего и транспортирующего газа применялась аргонр-водородная смесь.

Результаты исследования прочност сцепления полученных покрытий представлены в табл.1-4. Прочность сцепления покрытий из смеси железо-сте,кло, представлена- в табл.1

Прочность сцепления покрытий из

смеси никель-стекло-представлена в

табл.2

Прочность сцепления покрытий из смеси нихром-стекло дана в табл.3.

Прочность сцепления покрытий из смеси бронза-стекло дана в табл.4.

Как видно из данных табл.1-4, наибольшее повышение прочности сцепления достигается при содержании стекла в шихте 10-30% (данные,соответств юшке известному, приведены в графе )

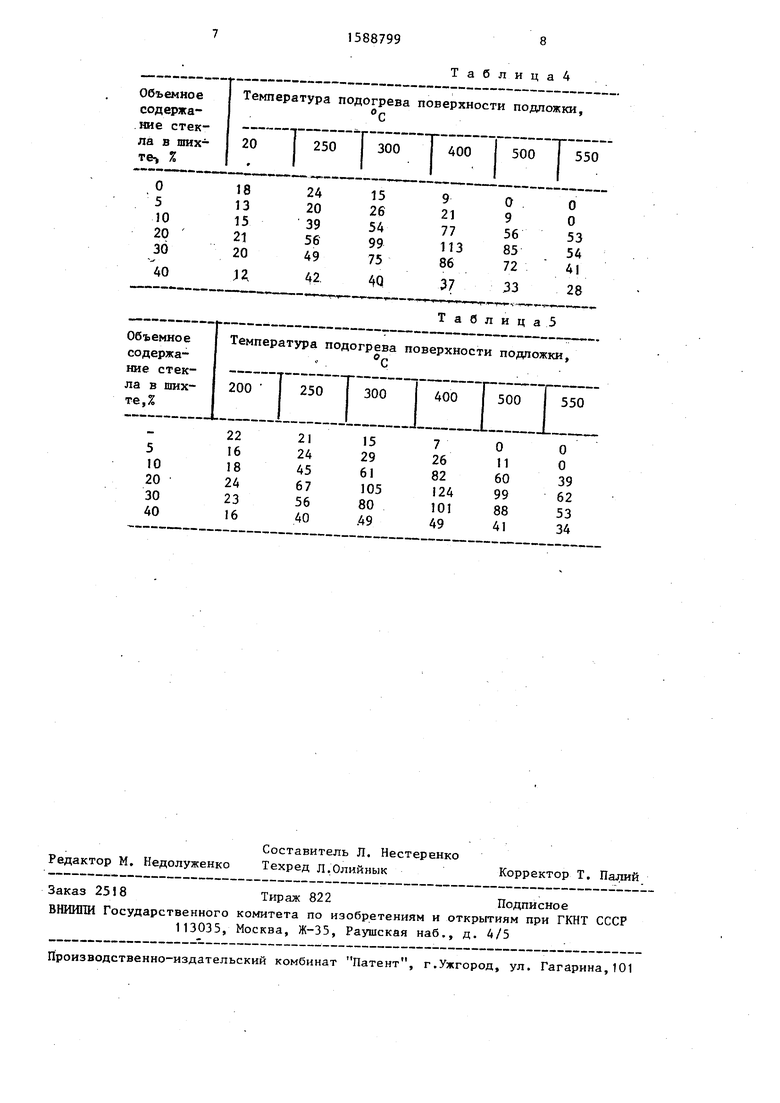

В табл.5 приведена прочность сцепления покрытия, первый слой которо- ; го напьшяли на нагретую подложку при сохранении в процессе напыления, достигнутой температуры механической смесью порошка железа ПЖРВ и стекла. Последующие слои покрытия вьтолняли из чистого железа.

Как видно из данных табл.5,--в этом случае также наблюдается повышение прочности сцепления в указанном интервале температур подложки. Формула изобретения

1. Способ получения покрытий, преимущественно на поверхности изделий из черных металлов, включающий напыление на подложку смеси металлического порошка с 10-30% стекла, отличающийся тем что,с целью повьш1ения прочности сцепления покрытий, подложку предварительно нагревают до температуры 300-500 с, которую поддерживают неизменной в процессе напыления.

2. Способ по п., отличаю- щ и с я тем, что при температуре подложки 300-500°С напыляют по крайней мере первый слой покрытия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных покрытий из порошковых материалов | 1988 |

|

SU1618779A1 |

| Способ получения металлоситалловых покрытий | 1988 |

|

SU1715498A1 |

| Способ изготовления многослойных спеченных фрикционных изделий | 1986 |

|

SU1444084A1 |

| СПОСОБ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2013 |

|

RU2545880C2 |

| Способ получения функционального покрытия на основе алюминий-углеродных нановолокон | 2018 |

|

RU2709688C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2354749C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2001 |

|

RU2212324C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2587370C2 |

Изобретение относится к способам получения покрытий из порошковых материалов газотермическими методами и может быть использовано для создания защитных слоев на деталях. Цель изобретения - повышение прочности сцепления покрытий. По изобретению порошок, состоящий из смеси металла и 10-30% стекла, наносят на нагретую до 300-500°С стальную подложку, температура которой в процессе напыления поддерживается в заданном интервале. Повышение прочности сцепления достигается вследствие взаимодействия стекла с окисной пленкой подложки и формирования ювенильно чистой поверхности. Данным способом может наноситься покрытие на всю толщину или формироваться подслой. 1 з.п. ф-лы, 4 табл.

Таблица2

Таблица4

| Хасуи А., Моригаки О | |||

| Наплавка и напыление | |||

| М.: Машиностроение, 1985, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Хасуи А | |||

| Техника напьшения | |||

| М.: Машиностроение, 1975, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-30—Публикация

1987-11-10—Подача