Изобретение относится к обработке металлов давлением и может быть использовано в кольцераскатных стана.х.

Цель изобретения - повышение точности размеров раскатанных кольцевых заготовок.

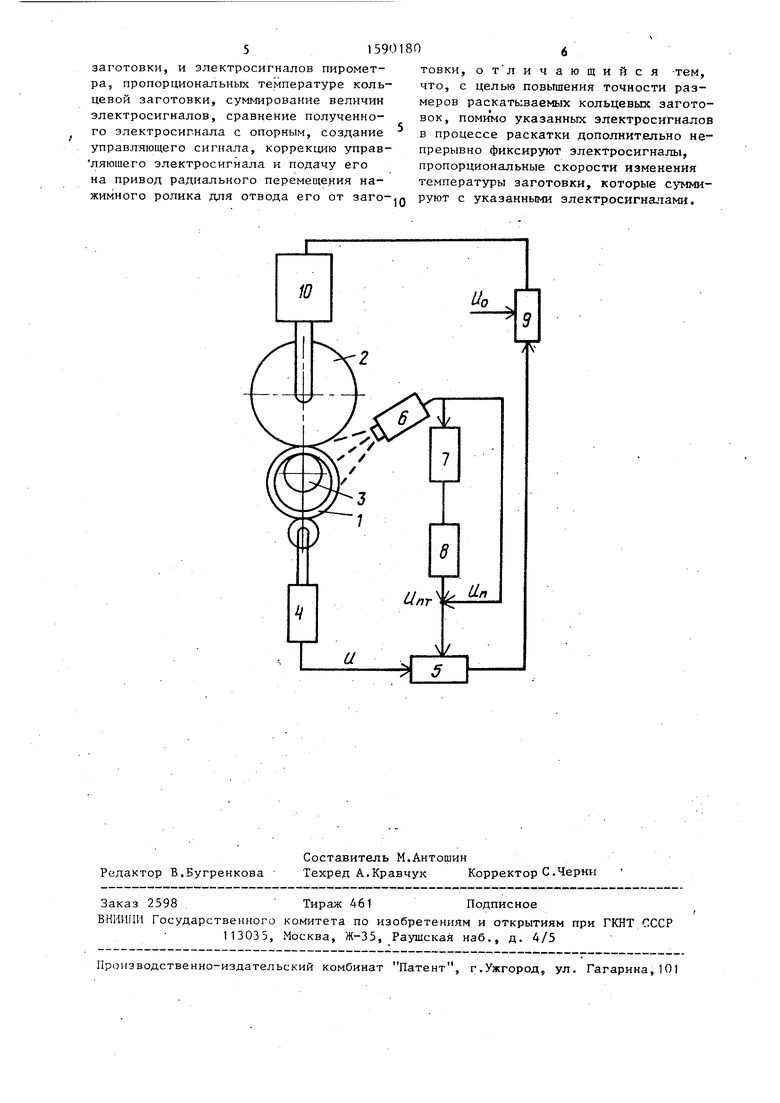

На чертеже представлена схема управления раскаткой кольцевых заготовок.

Способ осуществляют следующим образом.

Заготовку кольца 1 раскатывают между наружным приводным роликом 2 и внутренним нажимным роликом 3. При этом заготовка кольца 1 воздействует -наружной своей поверхностью при раскатке на измерительное устройство 4, которое выдает электросигнал U, соответствующий увеличению диаметра кольца 1 на вход сумматора 5. Эл-ектро- сигнал Uj, пирометра 6, пропорциональный температуре кольца , подается на

вход дифференцирующего звена 7 и сумматора 5. На входе усилителя 8 формируется электросигнал U , пропорциональный скорости изменения измеренного электросигнала U, который пропорционален температурной погрешности раскатки. Электросигналы U,Up,Un-, суммируясь в сумматоре 5,поступают в пороговое устройство 9, на второй вход которого подается опорный электросигнал Uo, соответствующий заданному размеру кольца при заданной температуре в статике.

Срабатывание порогового устройства 9 происходит в случае выполнения равенства и-(ип+и„)и, т.е. при этом управляющая команда на отвод нажимного ролика через привод радиального его перемещения (не показан), откорректированная с учетом колебаний температуры раскатываемых колец, поступает на исполнительное устройст05 С

(У1

)

00

71 Yt- -17 Ti лир UnT(t)-K.TA---,

BO 10, обеспечив.яя компенсацию температурной погрешности.

Формирование сигнала U в блоке описывается следуюищм уравнением: О{УП

oft

где Тд - постоянная времени дифференпдрования ;

К - коэффициент усиления диффе- ренцирующего звена;

dUn

--- - скорость изменения температуры кольца.

Из уравнения видно, что вет;:ичина LI пропорциональна скорости :змене- Ния сигнала U,.

I Размер раскатЕлваемого колы:;а определяется при помоищ измерительного устройства 4, выполненного, например JB виде датчика, который меняет свою ИНДУКТИВНОСТЬ при перемещении штока рт воздействия на него наружной по- верхности раскатываемого кольца, т,е в каждый момент времени измерительное устройство 4, оттарированное при Помощи эталонного кольца,,выдает сиг- Нал и, величина которого пропсрцио- Нальна величине текущего диаметра сольца. Сигнал U подается в с умматор р, туда же подаются сигналы U и U 1Алгебраическая сумма сигналов U, , Рпг непрерывно сравнивается с опорным Сигналом Up. В момент их равенства Ьрабатывает отключающее устройство. Опорны сигнал определяется следую щим образом,

; Предварительно проводится вычисление наружного диаметра кольца D Р , нагретого до 1100°С с номинальным диаметром в холодном состоянии Dp по известной формуле

D 7 DHD+a(t

- 20

),

где а - кoэd) линейного температурного расширения материала

кольца,

затем произ 5одится пробная раскатка кольцевой заготовки с Ликсагдаей показаний измерительного устройства 4 и пирометра 6. Далее в сумматор 5 подаются зафиксированные сигналы: и измерительного устройства 4 соот ветствующий D J,, Up от пирометра 6 соответствующий температуре кольца при 1100 С, сигнатгы сум1чируются и запоминаются, это и будет величина опорного сигнала 11, т.е. U где и,., величина сигнала пирометра.

f5

IQ

0 5

Q

0

5

5

0

5

соответствующая температуре нагретого до кольца; U - величина сигнала измерительного устройства, соответствующая диаметру D кольца.

Дополнительное слагаемое в виде электросигнала, пропорционального скорости изменения температуры заготовки при алгебраическом суммировании электросигналов, соответству ощих диаметру заготовки и величине темпера- турного расширения кольца, повышает точность момента срабатывания управляющего устройства, т.е. повышает точность размеров раскатываемых колец, В случае, когда температура заготовки в процессе раскатки увеличивается, момент срабатывания управляющего устройства должен наступить позже на величину, пропорциональную скорости увеличения температуры, чем без учета этой величины, а в случае уменьшения температуры момент срабатывания управляющего устройства должен наступить раньше.

П р и м е р. Способ опробован при изготовлении поковок ведомых шестерен заднего моста автомобиля на кольце- раскатном стане.

После штамповки кольцевая заготовка из стали 25ХГНМТ с наружным диаметром 2701 мм, внутренним диаметром , имеющая температуру, соответствующую концу штамповки 1100- 1150°С, подвергается раскатке до размеров: наружный диаметр 323 мм, внутренний 194 мм.

Среднестатическое отклонение наружного диаметра от номинального по известному способу составляет 1,9 мм, а по предлагаемому 0,8-1 мм.

Изобретение позволяет повысить точность диаметральйых размеров кольцевых раскатанных заготовок за счет более точного учета колебания температуры раскатываемых колец, это дает возможность снизить припуск на механическую обработку изделий.

Формула изобретения

Способ управления раскаткой кольцевых заготовок, включаю |дий раскатку заготовки между приводным роликом и нажимным роликом, имеюит м привод радиального перемещения, управление размерами заготовки с помошыо электросигналов измерительного устройства, фиксирующего величину наружного диаметра

заготовки, и электросигналов пирометра, пропорциональных температуре кольцевой заготовки, суммирование величин электросигналов, сравнение полученного электросигнала с опорным, создание управляющего сигнала, коррекцию управ- ляюшего электросигнала и подачу его на привод радиального перемещения нажимного ролика для отвода его от заго

товки, от личающийся -тем, что, с целью повышения точности размеров раскатываемых кольцевых заготовок, помимо указанных электросигналов в процессе раскатки дополнигельно непрерывно фиксируют электросигналы, пропорциональные скорости изменения температуры заготовки, которые руют с указанными электросигналами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отключающее устройство к кольцераскатной машине | 1976 |

|

SU654336A1 |

| Отключающее устройство к кольцераскатной машине | 1975 |

|

SU526435A1 |

| Отключающее устройство к кольцераскатной машине | 1977 |

|

SU653012A1 |

| Способ управления раскаткой кольцевых заготовок | 1986 |

|

SU1449212A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| Способ изготовления кольцевых деталей и устройство для его осуществления | 1977 |

|

SU698710A1 |

| Устройство для раскатки колец | 1978 |

|

SU770627A1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2657679C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кольцераскатных станах. Цель изобретения - повыщение точности размеров раскатываемых кольцевых заготовок. Заготовку кольца раскатывают роликами и управляют размерами заготовки с помощью измеряемых электросигналов, пропорциональных увеличению диаметра кольца и его температуре. При этом дополнительно фиксируют электросигналы, пропорциональные скорости изменения температуры заготовки. Сигналы суммируют, сравнивают с опорным и подают управляющий сигнал на управление нажимным роликом. Способ позволяет уменьшить допуск на наружный диаметр колец. 1 ил.

| Кольцепрокатный стан | 1980 |

|

SU946750A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-07—Публикация

1988-03-29—Подача