Изобретение относится к обработке металлов давлением, в частности, к раскатке колец между вращающимися валками с изменяющимся межосевым расстоянием.

Известны способы изготовления колец раскаткой, заключающиеся в принудительном деформировании кольцевой заготовки, выхаживании и деформировании, происходящем при отводе наружного нажимного валка 1 и 2.

Этот способ не обеспечивает точный размер изготавливаемых кольцевых деталей.

Известен также способ раскатки кольцевой заготовки между деформирующими наружным, внутренним и опорным валками при смещении оси раскатываемого кольца от плоскости, проходящей через оси наружного и рнутреннего валков с отводом нажимного валка на последнем этапе раскатки 3.

Целью изобрете«ия является повыщение точности диаметральных размеров раскатываемых колец.

Это достигается тем, что одновременно с отводом нажимного валка осуществляют

отвод опорного валка на величину S, определяемую из зависимости:

6- (0,1-0,9) (Л,- ДЕ), где Д.-- предельное смещение оси кольца; Др - естественное смещение оси кольца.

Устройство для осуществления предлагаемого способа содержит станину, приводной наружный нажимной валок, .холостой внутренний раскатной валок, опорный валок, установленный на рычаге держателе, и

отключающее приспособление.

Кроме того, устройство снабжено механизмом для отвода опорного валка, установленного на станине, который выполнен в виде силового привода, например электромагнита, тяги с рычажной парой, связанной с рычагом-держателем опорного валка.

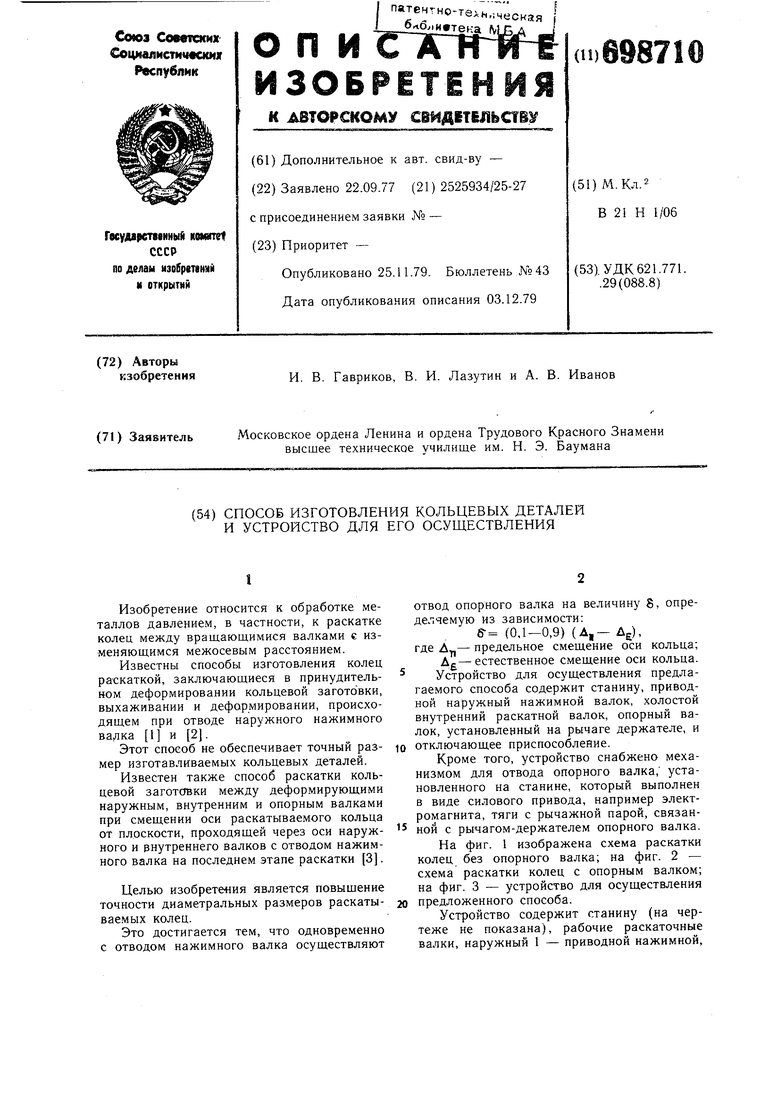

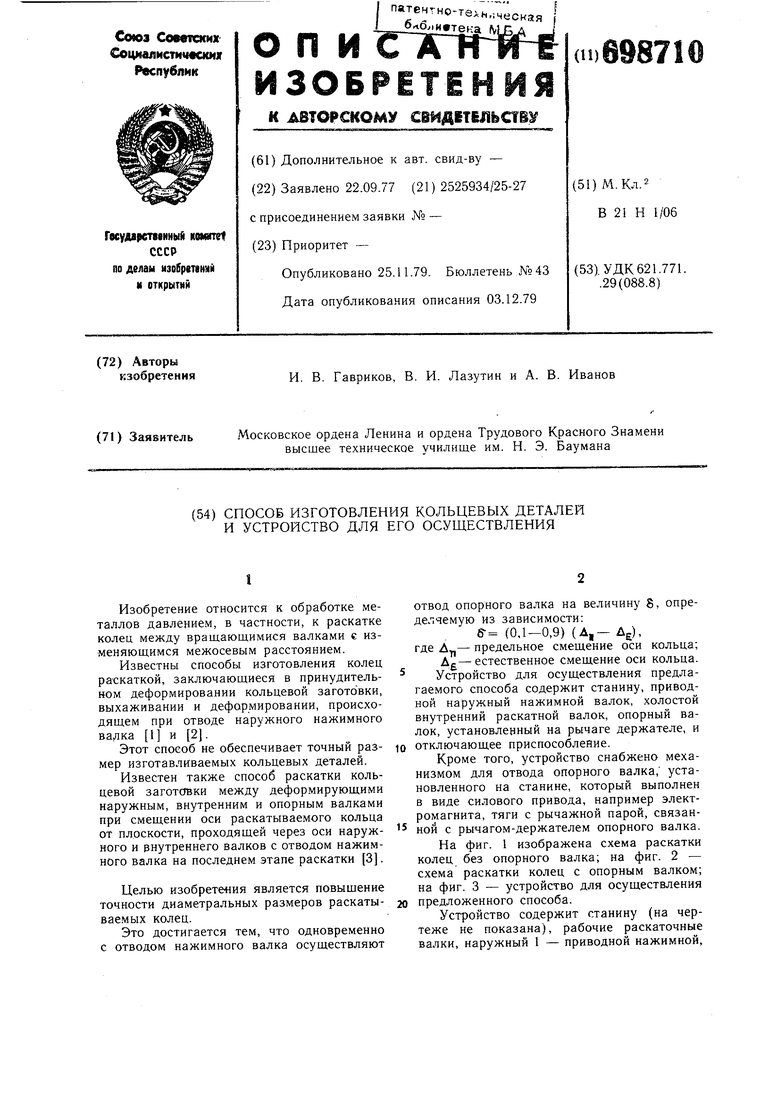

На фиг. 1 изображена схема раскатки

колец без опорного валка; на фиг. 2 -

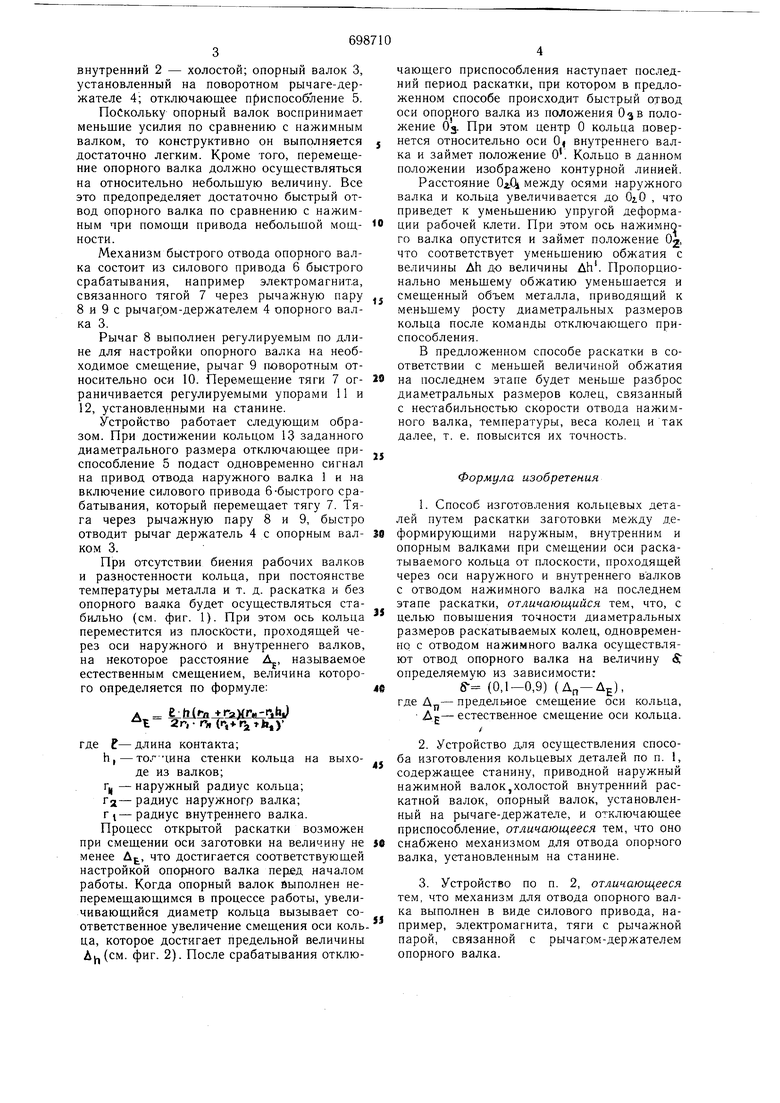

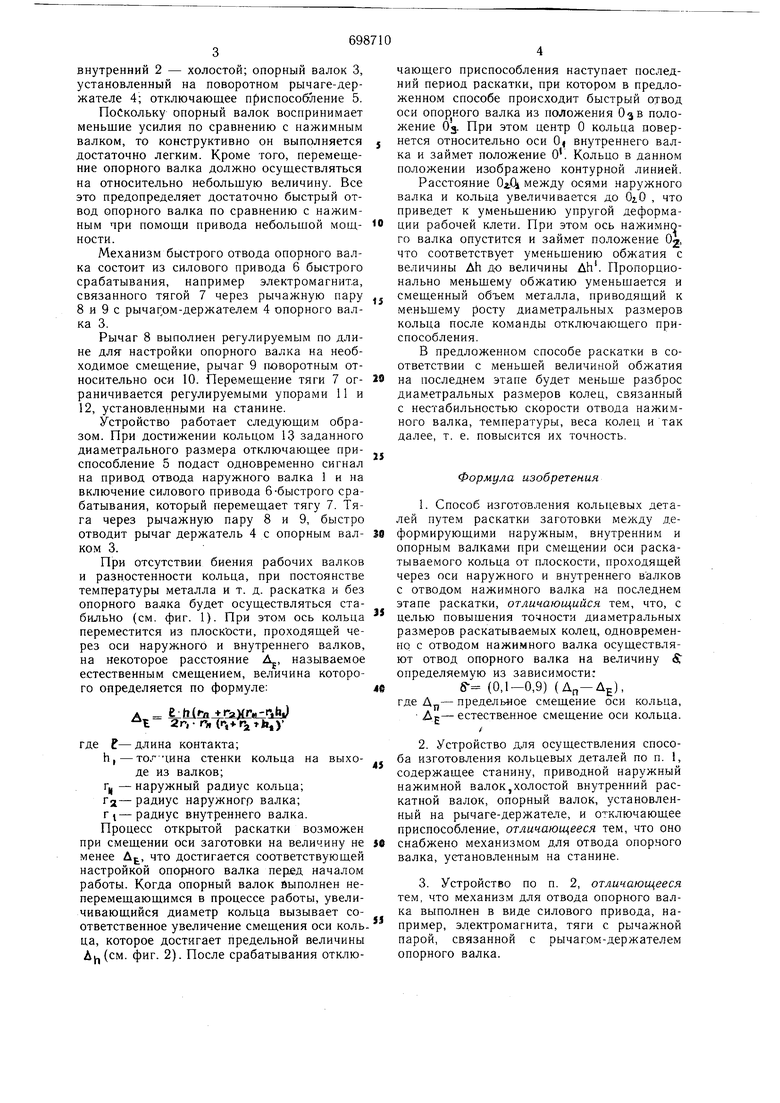

схема раскатки колец с опорным валком;

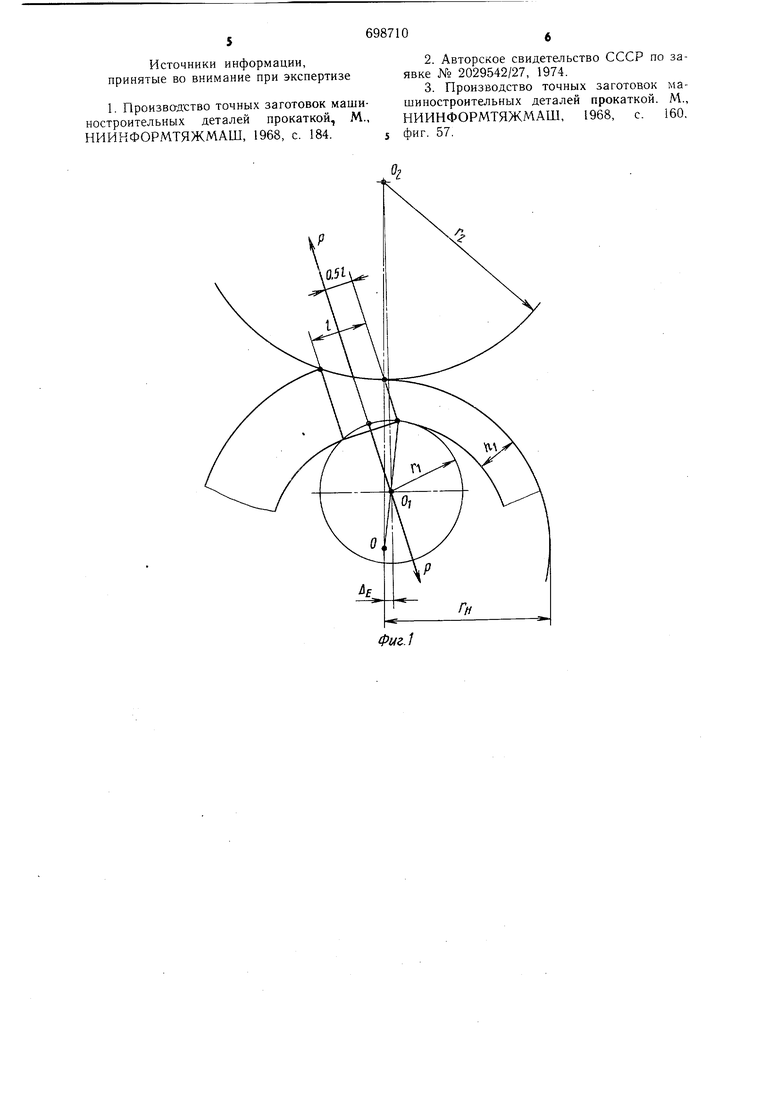

на фиг. 3 - устройство для осуществления

предложенного способа.

Устройство содержит станину (на чертеже не показана), рабочие раскаточные валки, наружный 1 - приводной нажимной. внутренний 2 - холостой; опорный валок 3, установленный на поворотном рычаге-держателе 4; отключающее приспособление 5. Поскольку опорный валок воспринимает меньшие усилия по сравнению с нажимным валком, то конструктивно он выполняется достаточно легким. Кроме того, перемещение опорного валка должно осуществляться на относительно небольшую величину. Все это предопределяет достаточно быстрый отвод опорного валка по сравнению с нажимным при помощи привода небольшой мощности. Механизм быстрого отвода опорного валка состоит из силового привода 6 быстрого срабатывания, например электромагнита, связанного тягой 7 через рычажную пару 8 и 9 с рычагрм-держателем 4 опорного валка 3. Рычаг 8 выполнен регулируемым по длине для настройки опорного валка на необходимое смещение, рычаг 9 поворотным относительно оси 10. Перемещение тяги 7 ограничивается регулируемыми упорами 11 и 12, установленными на станине. Устройство работает следующим образом. При достижении кольцом 13 заданного диаметрального размера отключающее приспособление 5 подаст одновременно сигнал на привод отвода наружного валка 1 и на включение силового привода 6-быстрого срабатывания, который перемещает тягу 7. Тяга через рычажную пару 8 и 9, быстро отводит рычаг держатель 4 с опорным валком 3. При отсутствии биения рабочих валков и разностенности кольца, при постоянстве температуры металла и т. д. раскатка и без опорного валка будет осуществляться стабильИо (см. фиг. 1). При этом ось кольца переместится из плоскости, проходящей через оси наружного и внутреннего валков, на некоторое расстояние Д, называемое естественным смещением, величина которого определяется по формуле: А t 2r,-r,) где Р-длина контакта; h,-то.г--чина стенки кольца на выходе из валков; Гц -наружный радиус кольца; Га- радиус наружногр валка; PI-радиус внутреннего валка. Процесс открытой раскатки возможен при смещении оси заготовки на величину не менее Д,, что достигается соответствующей настройкой опорного валка перед началом работы. Когда опорный валок выполнен неперемещающимся в процессе работы, увеличивающийся диаметр кольца вызывает соответственное увеличение смещения оси коль ца, которое достигает предельной величины . фиг. 2). После срабатывания отключающего приспособления наступает последний период раскатки, при котором в предложенном способе происходит быстрый отвод оси опорного валка из положения положение Оз. При этом центр О кольца повернется относительно оси 0( внутреннего валка и займет положение О Кольцо в данном положении изображено контурной линией. Расстояние OiQi между осями наружного валка и кольца увеличивается до OiO , что приведет к уменьшению упругой деформации рабочей клети. При этом ось нажимного валка опустится и займет положение 02, что соответствует уменьшению обжатия с величины Ah до величины ДЬ. Пропорционально меньшему обжатию уменьшается и смешенный объем металла, приводящий к меньшему росту диаметральных размеров кольца после команды отключающего приспособления. В предложенном способе раскатки в соответствии с меньщей величиной обжатия на последнем этапе будет меньше разброс диаметральных размеров колец, связанный с нестабильностью скорости отвода нажимного валка, температуры, веса колец и так далее, т. е. повысится их точность. Формула изобретения 1.Способ изготовления кольцевых деталей путем раскатки заготовки между деформирующими наружным, внутренним и опорным валкам-и при смещении оси раскатываемого кольца от плоскости, проходящей через оси наружного и внутреннего валков с отводом нажимного валка на последнем этапе раскатки, отличающийся тем, что, с целью повышения точности диаметральных размеров раскатываемых колец, одновременно с отводом нажимного валка осуществляют отвод опорного валка на величину определяемую из зависимости: 8- (0,1-0,9) (), где Ajj- предельное смещение оси кольца, Ag- естественное смещение оси кольца. / 2.Устройство для осуществления способа изготовления кольцевых деталей по п. I, содержащее станину, приводной наружный нажимной валок,холостой внутренний раскатной валок, опорный валок, установленный на рычаге-держателе, и отключающее приспособление, отличающееся тем, что оно снабжено механизмом для отвода опорного валка, установленным на станине. 3.Устройство по п. 2, отличающееся тем, что механизм для отвода опорного валка выполнен в виде силового привода, например, электромагнита, тяги с рычажной парой, связанной с рычагом-держателем опорного валка.

Источники информации, принятые во внимание при экспертизе

1. Произво-дство точных заготовок машиностроительных деталей прокаткой, М., НИИНФОРМТЯЖМАШ, 1968, с. 184.

2.Авторское свидетельство СССР по заявке № 2029542/27, 1974.

3.Производство точных заготовок машиностроительных деталей прокаткой. М., НИИНФОРМТЯЖМАШ, 1968, с. 160, фиг. 57.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

| Стан для открытой раскатки колец | 1978 |

|

SU893353A1 |

| Стан для раскатки колец | 1986 |

|

SU1409390A1 |

| Многопозиционный кольцепрокатный стан | 1977 |

|

SU660758A1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Отключающее устройство к кольцераскатной машине | 1976 |

|

SU654336A1 |

| УСТРОЙСТВО для РАСКАТКИ КОЛЕЦ | 1973 |

|

SU407613A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Стан для раскатки колец | 1986 |

|

SU1393515A1 |

Авторы

Даты

1979-11-25—Публикация

1977-09-22—Подача