Изобретение относится к производству сварных труб и наиболее эффективно может быть использовано при изготовлении спи- ральношовных труб.

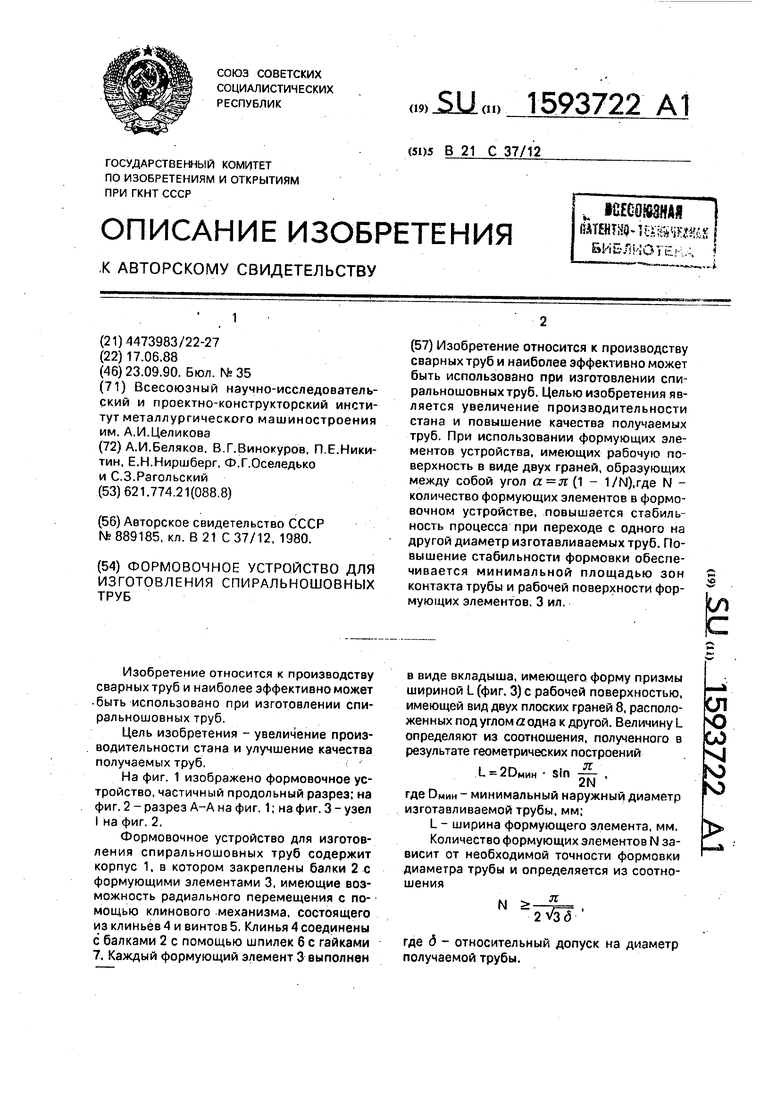

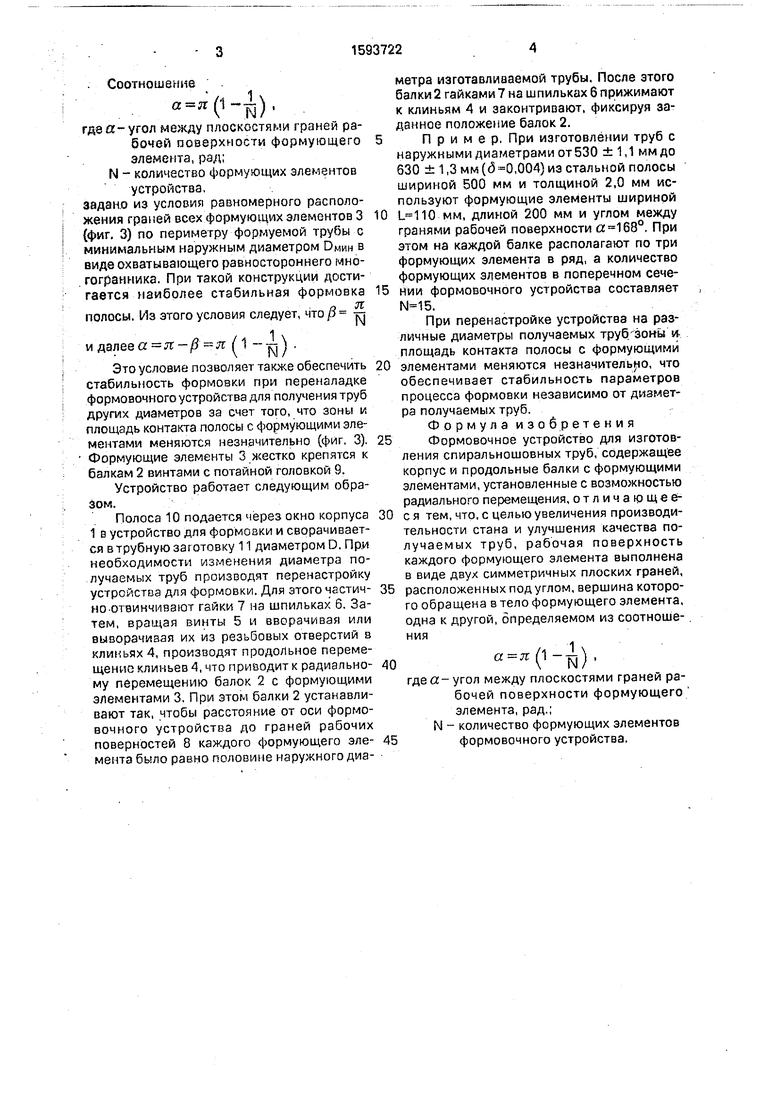

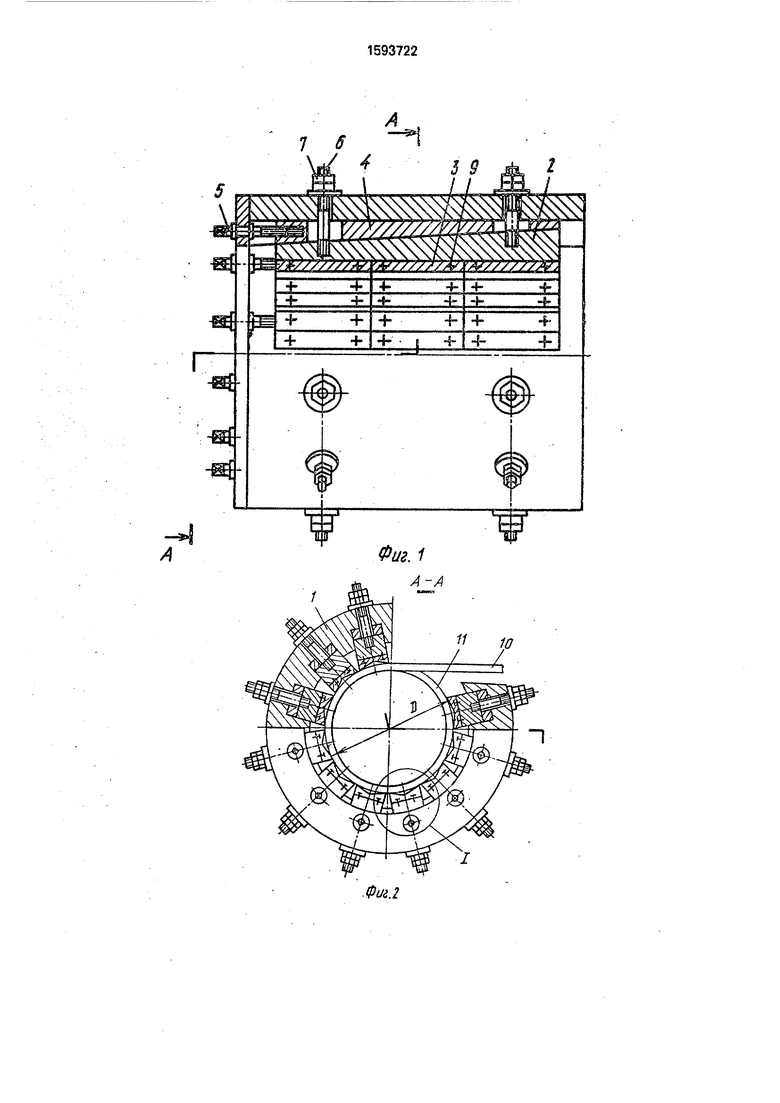

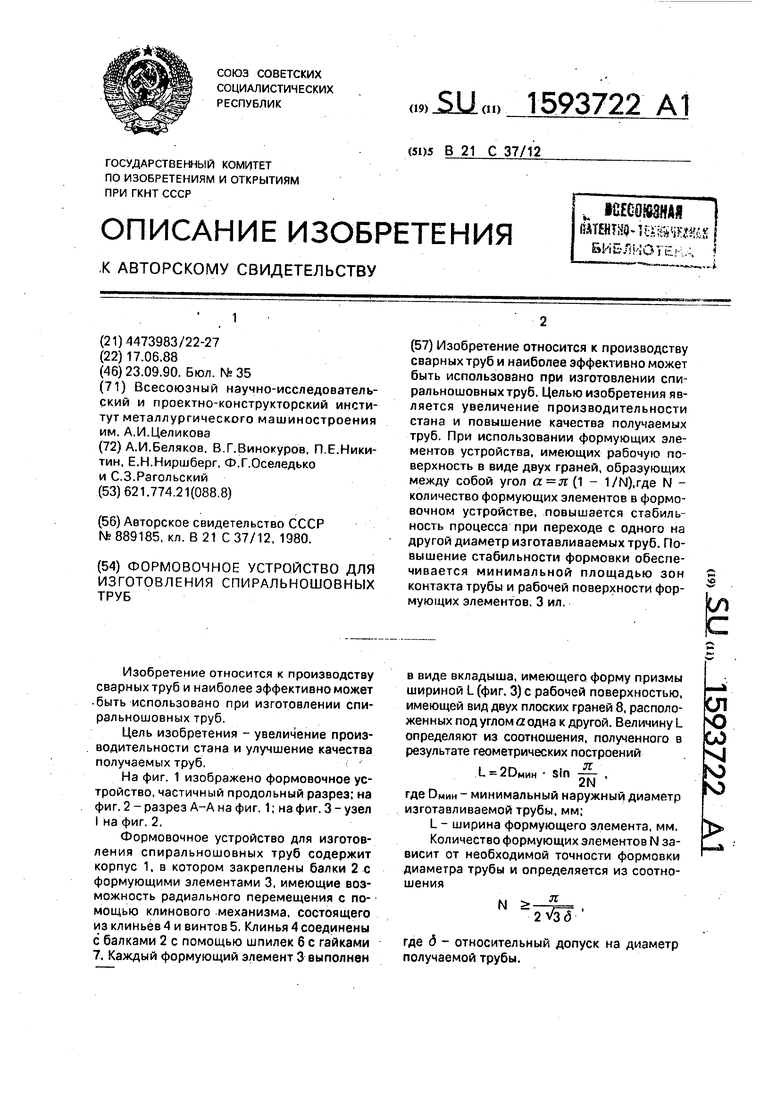

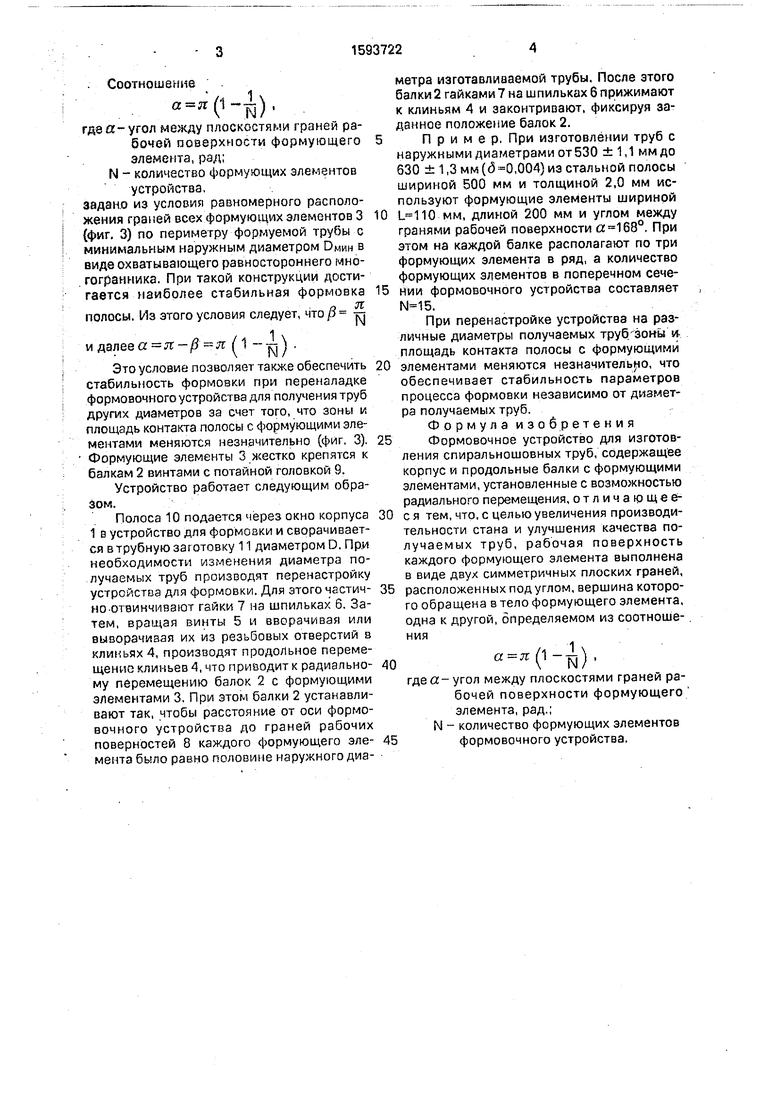

Цель изобретения - увеличение производительности стана и улучшение качества получаемых труб.На фиг. 1 изображено формовочное устройство, частичный продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2,

Формовочное устройство для изготовления спиральношовных труб содержит корпус 1. в котором закреплены балки 2с формующими элементами 3, имеющие возможность радиального перемещения с помощью клинового механизма, состоящего из клиньев 4 и винтов 5. Клинья 4 соединены с балками 2 с помощью шпилек б с гайками 7, Каждый формующий элемент 3 выполнен

в виде вкладыша, имеющего форму призмы шириной L (фиг. 3) с рабочей поверхностью, имеющей вид двух плоских граней 8, расположенных под углом a одна к другой. Величину L определяют из соотношения, полученного в результате геометрических построений

Х 20мин

где Омин - минимальный наружный диаметр изготавливаемой трубы, мм;

L - ширина формующего элемента, мм.

Количество формующих элементов N зависит от необходимой точности формовки диаметра трубы и определяется из соотношения

л:

2

N

сл ю

со

XI Ч)

ю

где д - относительный допуск на диаметр получаемой трубы.

. Соотношение

-(-i)

де а-угол между плоскостями граней рабочей поверхности формующ,его элемента, рад; N - количество формующих элементов

устройства,

адано из условия равномерного располоения граней всех формующих элементов 3 фиг. 3) по периметру формуемой трубы с инимальным наружным диаметром Омин в иде охватывающего равностороннего мноогранника. При такой конструкции достигается наиболее стабильная формовка

. л л полосы. Из этого условия следует, чтор- -jq

и далееа л:-Д л: ( j)

Это условие позволяет также обеспечить стабильность формовки при переналадке формовочного устройства для получения труб других диаметров за счет того, что зоны и площадь контакта полосы с формующими элементами меняются незначительно (фиг, 3), Формующие элементы 3 жестко крепятся к балкам 2 винтами с потайной головкой 9.

Устройство работает следующим образом.

Полоса 10 подается через окно корпуса 1 в устройство для формовки и сворачивается в трубную заготовку 11 диаметром D. Пр.и необходимости изменения диаметра получаемых труб производят перенастройку устройства для формовки. Для этого частич- но-отвинчивают гайки 7 на шпильках 6. Затем, вращая винты 5 и вворачивая или выворачивая их из резьбовых отверстий в клиньях 4, производят продольное перемещение клиньев 4, что приводит к радиальному перемещению балок 2 с формующими элементами 3. При этом балки 2 устанавливают так, чтобы расстояние от оси формовочного устройства до граней рабочих поверностей 8 каждого формующего элемента было равно половине наружного диаметра изготавливаемой трубы. После этого балки2 гайками 7 на шпильках 6 прижимают к клиньям 4 и законтривают, фиксируя заданное положение балок 2. Пример, При изготовлении труб с

наружными диаметрами от 530 ± 1,1 мм до 630 ± 1,3 мм (б 0,004) из стальной полосы шириной 500 мм и толщиной 2,0 мм используют формующие элементы шириной 0 мм, длиной 200 мм и углом между гранями рабочей поверхности . При этом на каждой балке располагают по три формующих элемента в ряд, а количество формующих элементов в поперечном сече- 5 НИИ формовочного устройства составляет .

При перенастройке устройства на различные диаметры получаемых труб зоны vt площадь контакта полосы с формующими 0 элементами меняются незначитель ю, что обеспечивает стабильность параметров процесса формовки независимо от диаметра получаемых труб.

Формула изобретения 5 Формовочное устройство для изготовления спиральношовных труб, содержащее корпус и продольные балки с формующими элементами, установленные с возможностью радиального перемещения, отличающее- 0 с я тем, что, с целью увеличения производительности стана и улучшения качества получаемых труб, рабочая поверхность каждого формующего элемента выполнена в виде двух симметричных плоских граней, 5 расположенных под углом, вершина которого обращена в тело формующего элемента, одна к другой, определяемом из соотношения

40

(1-),

где а-угол между плоскостями граней рабочей поверхности формующего элемента, рад.;

N - количество формующих элементов 45формовочного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочное устройство для изготовления спиральношовных труб | 1980 |

|

SU889185A1 |

| Устройство для непрерывной формовки спиральношовных труб | 1977 |

|

SU671896A1 |

| Устройство для изготовления спиральношовных труб | 1981 |

|

SU1005974A1 |

| Способ формовки спиральношовных труб | 1982 |

|

SU1103923A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Способ изготовления многослойных спиральношовных труб | 1981 |

|

SU1088837A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2334577C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2308337C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2320439C2 |

Изобретение относится к производству сварных труб и наиболее эффективно может быть использовано при изготовлении спиральношовных труб. Целью изобретения является увеличение производительности стана и повышение качества получаемых труб. При использовании формующих элементов 2 устройства, имеющих рабочую поверхность в виде двух граней, образующих между собой угол α=φ (1-1)N, где N - количество формующих элементов в формовочном устройстве, повышается стабильность процесса, при переходе с одного на другой диаметр изготавливаемых труб. Повышение стабильности формовки обеспечивается минимальной площадью зон контакта трубы и рабочей поверхности формующих элементов. 3 ил.

Фиг.З

| Формовочное устройство для изготовления спиральношовных труб | 1980 |

|

SU889185A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-06-17—Подача