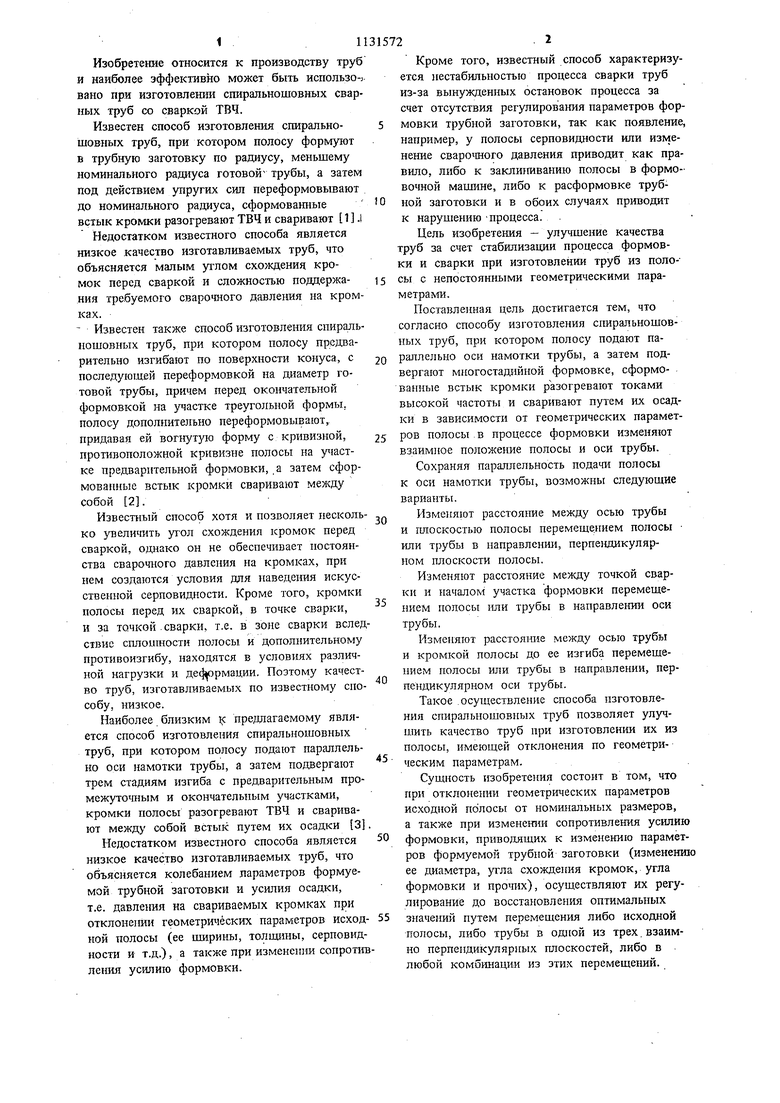

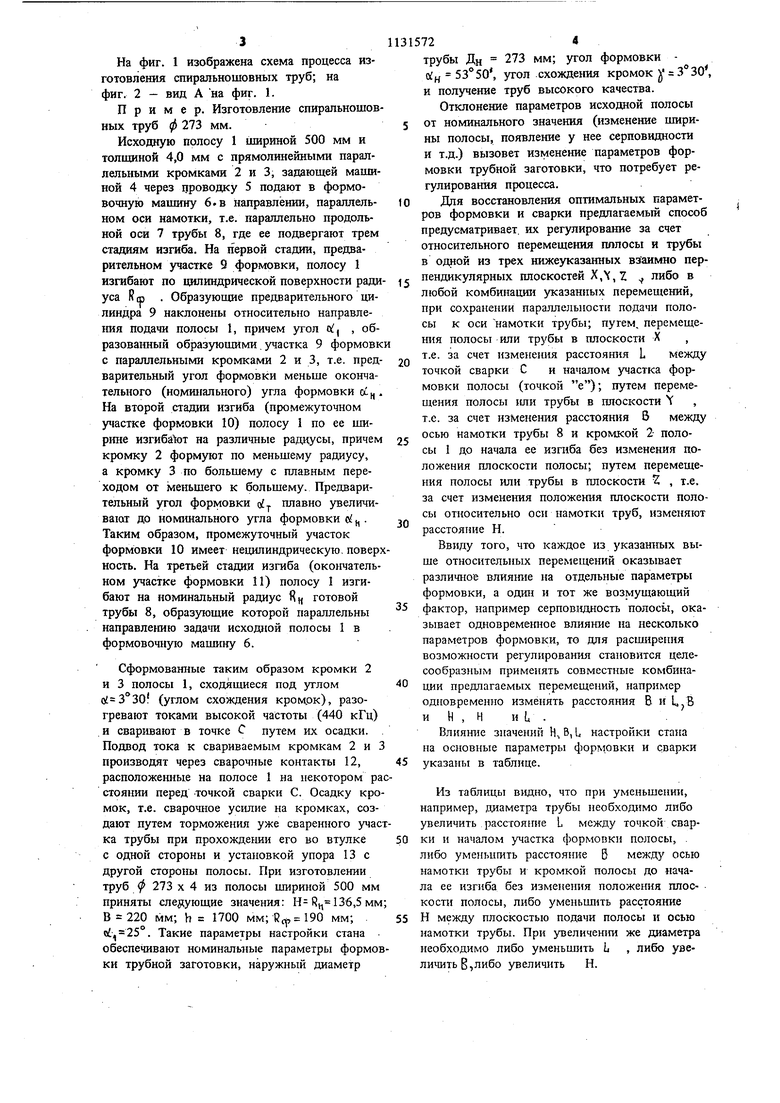

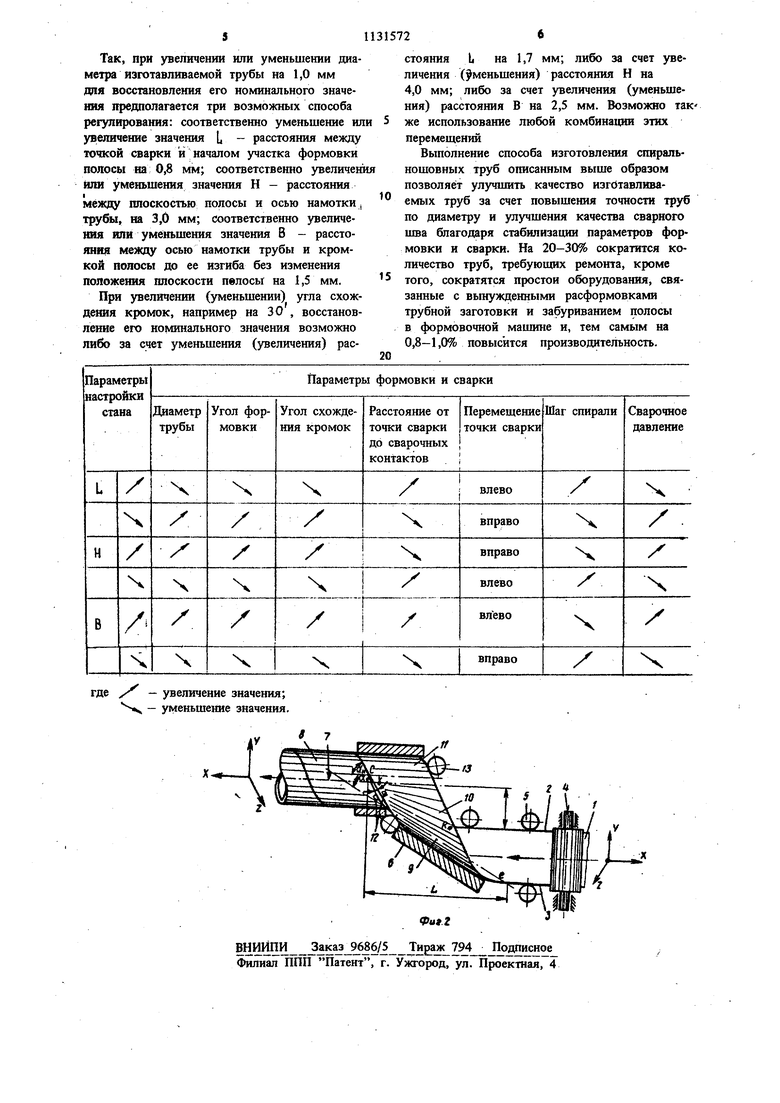

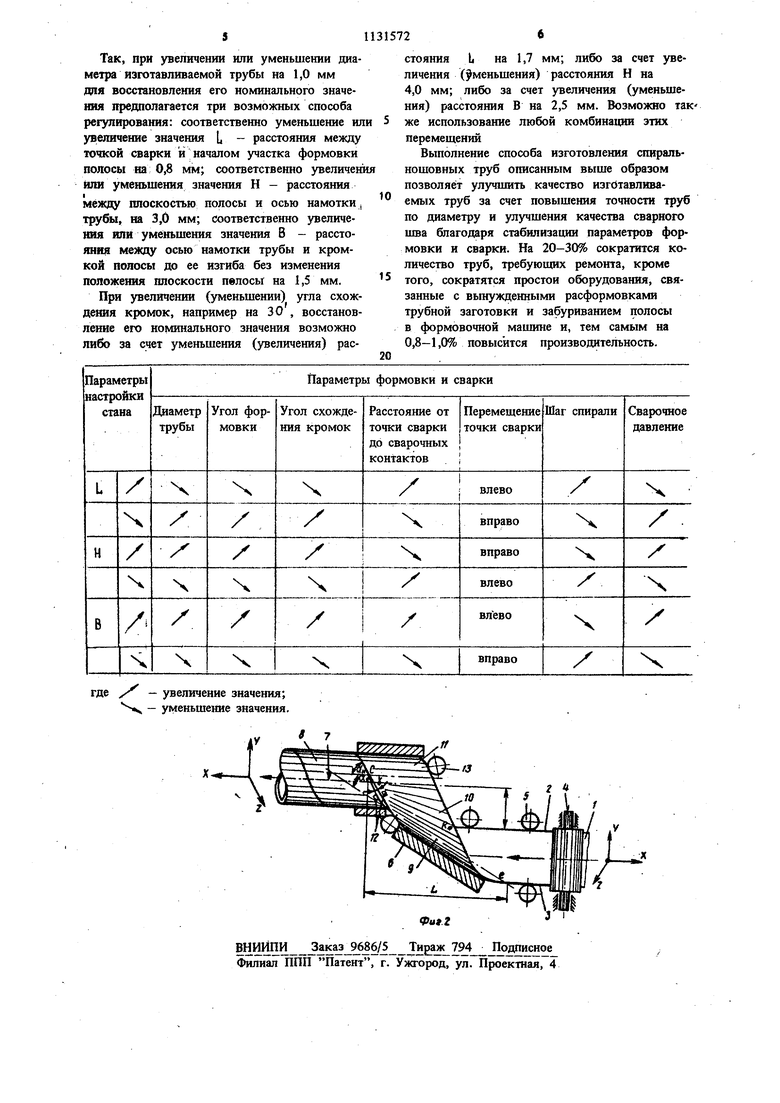

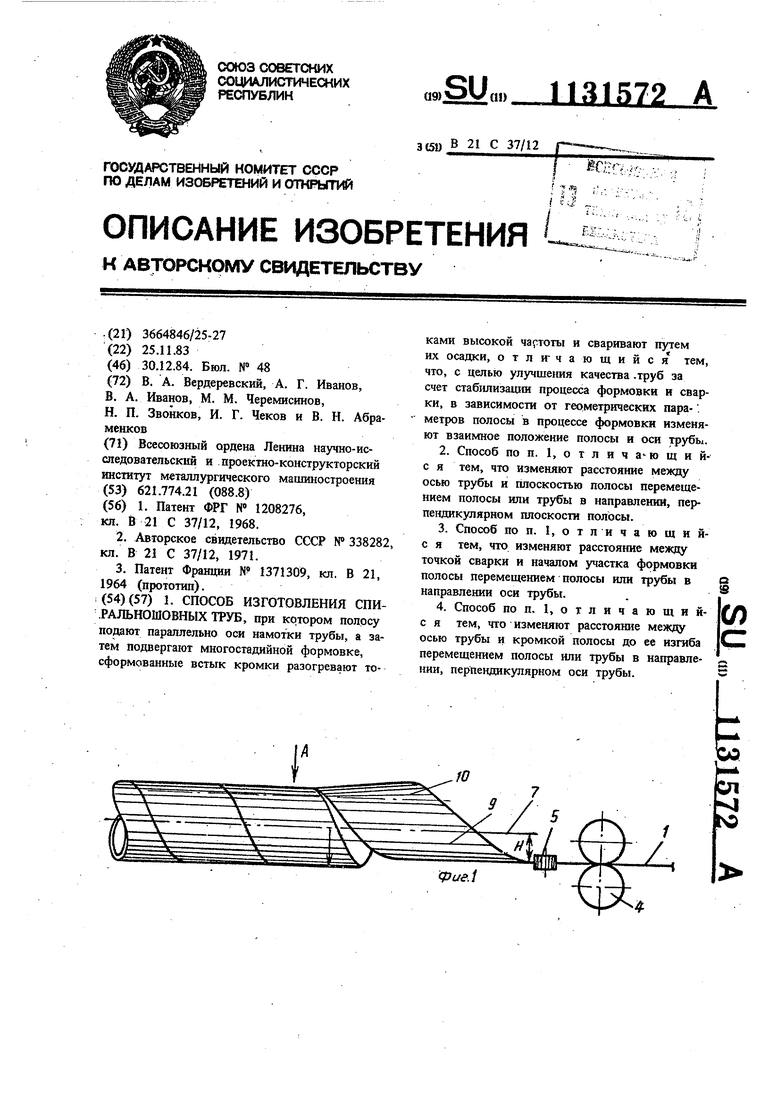

Изобретеьше относится к производству труб и наиболее эффективно может быть использовано при изготовлении спиральношовных свар ных труб со сваркой ТВЧ. Известен способ изготовления спиральношовных труб, при котором полосу формуют в трубную заготовку по радиусу, меньшему номинального радиуса готовой трубы, а затем под действием упругих сил переформовывают до номинального радиуса, сформованные встык кромки разогревают ТВЧ и сваривают 1 . Недостатком известного способа является низкое качество изготавливаемых труб, что объясняется малым уалом схождения кромок перед сваркой и сложностью поддержания требуемого сварочного давле1шя на кром ках. Известен также способ изготовления спираль ношовных труб, при котором полосу предварительно изгибают по поверхности конуса, с последующей переформовкой на диаметр готовой трубы, причем перед окончательной формовкой на участке треугольной формы, полосу дополнительно переформовывают, придавая ей вогнутзао форму с кривизной, противоположной кривизне полосы на участке предварительной формовки, ,а затем сформова П ые встык кромки сваривают мелщу собой 2. Известный способ хотя и позволяет несколь ко увеличить угол схождения кромок перед сваркой, однако он не обеспечивает постоянства сварочного давления на кромках, при нем создаются условия для наведения искусственной серповидности. Кроме того, кромки полосы перед их сваркой, в точке сварки, и за тачкой .сварки, т.е. в зоне сварки вслед ствие сштоишости полосы и дополнительному противоизгибу, находятся в условиях различной нагрузки и де(| рмации. Поэтому качество труб, изготавливаемых по известному способу, низкое. Наиболее близким предлагаемому является способ изготовления спиральношовных труб, при котором полосу подают параллельно оси намотки трубы, а затем подвергают трем стадиям изгиба с предварительным промежутошым и окончательным участками, кромки нолосы разогревают ТВЧ и сваривают между собой встык путем их осадки (3 Недостатком известного способа является низкое качество изготавливаемых труб, что объясняется колебанием параметров формуемой трубной заготовки и усилия осадки, т.е. давления на свариваемых кромках при отклонеюти геометрических параметров исходной полосы (ее ширины, толщины, серповидности и т.д.), а также при изменении сопрот1Ш усилию формовки. Кроме того, известный способ характеризуется нестабильностью процесса сварки труб из-за вынужденных остановок процесса за счет отсутствия регулирования параметров формовки трубной заготовки, так как появление, например, у полосы серповидности или изменение сварО1Шого давления приводит как правило, либо к заклштванию полосы в формовочной машине, либо к расформовке трубной заготовки и в обоих случаях приводит к нарушению процесса. Цель изобретения - улзчшение качества труб за счет стабилизации процесса формовки и сварки при изготовлении труб из поло-сы с непостоянными геометрическими параметрами. Поставленная цель достигается тем, что согласно способу изготовления спиральношовных труб, при котором полосу подают параллельно оси намотки трубы, а затем подвергают многостадийной формовке, сформованные встык кромки разогревают токами высокой частоты и сваривают путем их осадки в зависимости от геометрических параметров полосы в процессе формовки изменяют взаимное положение полосы и оси трубы. Сохраняя параллельность подачи полосы к оси намотки трубы, возможны следуюшие варианты. Изменяют расстояние между осью трубы и плоскостью полосы перемешением полосы или трубы в направлении, перпендикулярном плоскости полосы. Изменяют расстояние между точкой сварки и началом участка формовки перемешением полосы 1ШИ трубы в направлении оси трубы. Изменяют расстояние между осью трубы и кромкой полосы до ее изгиба перемешением полосы или трубы в направлении, перпендикулярном оси трубы. Такое осушествление способа изготовления спиральношовных труб позволяет улучшить качество труб при изготовлении их из полосы, отклонения по геометрическим параметрам. Сушность изобретения состоит в том, что при отклонении геометрических параметров исходной полосы от номинальных размеров, а также при изменении сопротивления усилию формовки, приводяш,их к изменению параметров формуемой трубной заготовки (изменешпо ее диаметра, угла схожде П{я кромок, угла формовки и прошх), осушествляют их регулирование до восстановления оптимальных значений путем перемешения либо исходной полосы, либо трубы в одпой из трех, взаимно перпендикулярных плоскостей, либо в любой комбинации из зтих перемешений. На фиг. 1 изображена схема процесса изготовления спиральношовных труб; на фиг. 2 - вид А на фиг. 1. Пример. Изготовление спирапьношовных труб ф 273 мм. Исходную полосу 1 шириной 500 мм и толщиной 4,0 мм с прямолинейными параллельными кромками 2 и 3, задающей машиной 4 через проводку 5 подают в формовочную машину 6. в 1Н аправлёнии, параллельном оси намотки, т.е. параллельно продольной оси 7 трубы 8, где ее подвергают трем стадиям изгиба. На первой стадии, предварительном участке 9 формовки, полосу 1 изгибают по цилиндрической поверхности ради уса R,p . Образующие предварительного цилиндра 9 наклонены относительно направле1ШЯ подачи полосы 1, причем угол oi, , образованный образз юишми. участка 9 формовк с параллельными кромками 2 и 3, т.е. предварительный угол формовки меньше окончательного (номинального) угла формовки о- . На второй стадии изгиба (промежуточном участке формовки 10) полосу 1 по ее ширше изгибает на различные радиусы, причем кромку 2 формуют по меньшему радиусу, а кромку 3 по большему с плавным переходом от меньшего к большему. Предварительный угол формовки oij плавно увеличивают до номинального угла формовки ci. Таким образом, промежуточный участок формовки 10 имеет нецилиндрическую, поверх ность. На третьей стадии изгиба (окончательном участке формовки 11) полосу 1 изгибают на номинальный радиус Ян готовой трубы 8, образующие которой параллельны направле1шю задаш исходной полосы I в формовочную машину 6. Сформоваш1ые таким образом кромки 2 и 3 полосы 1, сходящиеся под углом ( (углом схождения кронок), разогревают токами высокой частоты (440 кГц) и сваривают в точке С путем их осадки. . Подвод тока к свариваемым кромкам 2 и 3 производят через сварочные контакты 12, расположенные на полосе 1 на некотором ра стоянии перед точкой сварки С. Осадку кромок, т.е. сварочное усилие на кромках, создают путем торможения уже сваренного участ ка трубы при прохождении его во втулке с одной стороны и установкой упора 13 с другой стороны полосы. При изготовлении труб 273 X 4 из полосы нгариной 500 мм приняты следующие значения: Н R 136,5 мм В 220 мм; h 1700 мм;К( мм; oi, 25 . Такие параметры настройки стана обеспечивают номинальные параметры формов ки трубной заготовки, наружный диаметр 724 трубы Дн 273 мм; угол формовки cif , угол схождения кромок 3°30, и получение труб высокого качества. Отклонение параметров исходной полосы от номинального значения (изменение ширины полосы, появление у нее серповидности и т.д.) вызовет изменение параметров формовки трубной заготовки, что потребует регyлиpoвa raя процесса. Для восстановления оптимальных параметров формовки и сварки предлагаемый способ предусматривает, их регулирование за счет относительного перемещения пплосы и трубы в одной из трех нижеуказанных взаимно перпендикулярных плоскостей X,4,Z либо в любой комбинации указанных перемещений, при сохранении параллельности подачи полосы к оси намотки трубы; путем, перемещеraiH полосы или трубы в плоскости X , т.е. за счет изменения расстояш я L между точкой сварки С и началом участка формовки полосы (точкой е); путем перемеи1ения полосы или трубы в плоскости Ч , т.е. за счет изменения расстояния В между °° рубы 8 и кромкой 2- полосы 1 до начала ее изгиба без изменения положения плоскости полосы; путем перемещения полосы или трубы в плоскости , т.е. за счет изменения положения плоскости полосы относительно осп намотки труб, изменяют расстояние Н. Ввиду того, что каждое из указанных выше относительных перемещений оказывает различное влияние на отдельные параметры формовки, а один и тот же возмущающий фактор, например серповидность полось, оказывает одновременное влияние на несколько параметров формовки, то для расширеЕгня возможности регулирования становится целесообразным применять совместные комбинации предлагаемых перемещений, например одновременно изменять расстояния В и Ц В и Н , Н и {, . Влияние значений Н, В, L, настройки стана на основные параметры формовки и сварки указаны в таблице. Из таблицы видно, что при уменьшении, например, ддаметра трубы необходимо либо увеличить расстояние L между точкой сварки и началом участка формовки полосы, . либо умеиьишть расстояние Б межщ осью намотки трубы и кромкой полосы до начала ее изгиба без изменения положения плоскости полосы, либо уменьщить расстояние Н между плоскостью подачи полосы и осью намотки трубы. При увеличении же диаметра необходимо либо уменьшить L , либо увеличитьВ,либо увеличить Н. Так, при увепичении шти уменьшении диаметра изготавливаемой трубы на 1,0 мм для восстановления его номинального значения предполагается три возможных способа регулирования: соответственно уменьшение ил увеличение значения L - расстояния между точкой сварки и началом участка формовки полосы на 0,8 мм; соответственно з еличен или уменьшения значения Н - расстояния между плоскостью полосы и осью намотки, трубы, на 3,0 мм; соответственно увеличения или уменьшения значения В - расстояния между осью намотки трубы и кромкой полосы до ее изгиба без изменения положения плоскости пвлосы на 1,5 мм. При увеличении (уменьшении) угла схождения кромок, например на 30 , восстановление его номинального значения возможно либо за счет уменьшения (увеличения) расстояния Ь на 1,7 мм; либо за счет увеличения (Уменьшения) расстояния Н на 4,0 мм; либо за счет увеличения (уменьшения) расстояния В на 2,5 мм. Возможно так же использование любой комбинации этих перемещений Выполнение способа изготовления спиральношовных труб описанным выше образом позволяет улучшить качество изгдтавливаемых труб за счет повышения точности труб по диаметру и улучшения качества сварного шва благодаря стабилизашш параметров формовки и сварки. На 20-30% сократится количество труб, требующих ремонта, кроме того, сократятся простои оборудования, связанные с вьшужденными расформовками трубной заготовки и забуриванием полосы в формовочной машине и, тем самым на 0,8-1,0% повысится производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Способ производства спиральношовных труб | 1977 |

|

SU1331600A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| Способ изготовления спирально-шовных труб | 1987 |

|

SU1489873A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ СПИ.РАЛЬНОШОВНЫХ ТРУБ, при котором полосу подают параллельно оси намотки трубы, а затем подвергают многостадийной формовке, сформованные встык кромки разогревают токами высокой ча{:готы и сваривают путем их осадки, отли-чающийся тем, что, с целью улучше1шя качества -труб за счет стабгшизащш процесса формовки и сварки, в зависимости от геометрических пара-; метров полосы в процессе формовки изменяют взаимное положение полосы и оси трубы. 2.Способ по п. 1, о т л и ч а ю щ и йс я тем, что изменяют расстояние между осью трубы и плоскостью полосы перемещением полосы или трубы в направлении, перпендикулярном плоскости полосы. 3.Способ по п. 1, о т л и ч а ю щ и йс я тем, что изменяют расстояние между точкой сварки и началом участка формовки полосы перемещением полосы или трубы в i направлении оси трубы. (Л 4.Способ по п. 1, о т л и ч а ю щ и йс я тем, что изменяют расстояние между осью трубы и кромкой полосы до ее изгиба перемещением полосы или трубы в направлении, перпендикулярном оси трубы. W.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ N 1208276, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| i | |||

Авторы

Даты

1984-12-30—Публикация

1983-11-25—Подача