Изобретение относится к производству спирапьношовных труб большого диаметра из попосового металла и может быть использовано в металлургической промышлен ности. Известны устройства для непрерывной формовки спиральношовных труб из попосового металла, содержащие два наружных по отношению к трубе ряда неприводных формовочных роликов и внутренний ряд формовочных роликов,, размешенный внутри трубы на консольной балке, KOtopaa укреплена в станине, расположенной- на фундаменте l . Формовка труб в таких устройствах осуществляется путем деформации полосы в трех рядах формовочных роликов до кривизны, равной кривизне готовой трубы. В результате деформации поаосы все три р$ь да формовочных ;роликов воспринимают уси лие от деформации, которое передается от них к деталям, на которых они размешены. Так у наружных рядов формовочных роликов усилие от Деформации полосы Передается на их станины, которые испытывают деформацию сжатия и передают усиЛие на фундамент. Усилие от деформации полосы, действующее на формовочные ропики внутреннего ряда, передается консольной балке, на которой они закрепле- ;ны. Вследствие действия этого усилия консольная балка упруго изгибается и прогиб ее достигает наибольшей величины на свободном конце. Это приводит к тому, что по ширине полосы кривизна ее в плоскости, перпендикулярной оси трубы меняет-: ся: наибольшее значение ее у кромки попосы, проходда1ей рядом с местом закрепления балки. Наименьшее значение кривизна кромки полосы имеет под свободным концом консольной балки. Такая разница кривизны кромок полосы, обусловленная упругой деформацией консольной балки, приводит к плохому качеству труб - по длине каждого витка готовой трубы диаметр ее меняется. Чтобы избежать этого явления в производственных условиях гибочные ролики верхнего ряда вынуждены устанавливать не на одном уровне по отношеггаю к нижней плоскости консольной балки, а с максимапьным удалением осей каждого формовочного ропика от нижней плоскости кон сопьной балки по ее длине в сторону креп ления. Это приводит к неравномерности усили действующих на формовочные ропики в про цессе задачи .полосы в формовочное устрой ство и во время работы,что вызывает ли бо поломку самого ролика, либо поломку пЬДшШнИКа го. I - -; :-/--.-. .. . . Из известных устройств для непрерывной формовки спиральношовных труб наиболее близким к изобретению является устройство, содержащее консольно укрепленную на станине внутреннюю балку с формовочными роликами и два ряда наружных формовочных роликов 21 . При формовке полосы в указанном устроЙстве усилие формовки, действутовдее на формовочные ролики внутреннего ряда, передается на консольную часть .балки, благодаря чему она упруго изгибается. Как и В рассмотренных выше конструкциях максимальный прогиб балки достигается на ее свбббднбм конце. Уравнение изгиба балки имеет параболический характер. Наиболее интенсивные прогибы начинаются на расстоянии,равном О,2-0,3 обшей длины ряда формовочных роликов от конца консоли. Благодаря этому явлению формовка тру происходит с различной величиной крйёизHbr i6TTt6CbJ W ширине её в Ппоскости; перпёндйкул 5фной оси трубыТ чтоприводйт к изменению диаметра трубы на длине одного витка спирали и ухудшает качество труб. Установка роликов верхнего ряда 40 не на одной оси с целью кбмпейсации .прогиба приводит к перегрузкам крайних роликов (у конца балки) и поломкам

их. :; . . .;

Изготовление, балки с повьпиенной жесть.45 костью против изгиба вызьюает услож- нение конструкции и значительный расход

металла.

Цель изобретения - повышение качества спиральношовных труб путем стабилизации диам етра пос педних.

Цель достигается тем, что устройство для непрерывной формовки спирапьношовНых труб снабжено клиновым механизмом, установленным на свободном конце внутренней балки с возможностью регулирования по в.ысоте, и упором, закрепленным в верхней части станины с возможностью взаимодействия с клиновым механизмом, а

671896

Работает устройство следующим образом . После задачи полосы в устройство для формовки клин клинового механизма регулируется по высоте с таким расчетом, чтобы кривизна полосы в плоскости, перпендикулярной оси трубы, была одинаковой по всей ее ширине

В рабочем положении часть 5 внутренней балки с формовочн 1ми роликами, укрепленными на ней, занимает благодаря вращению вокруг шарнира 1О наклонное

формовочных роликов.

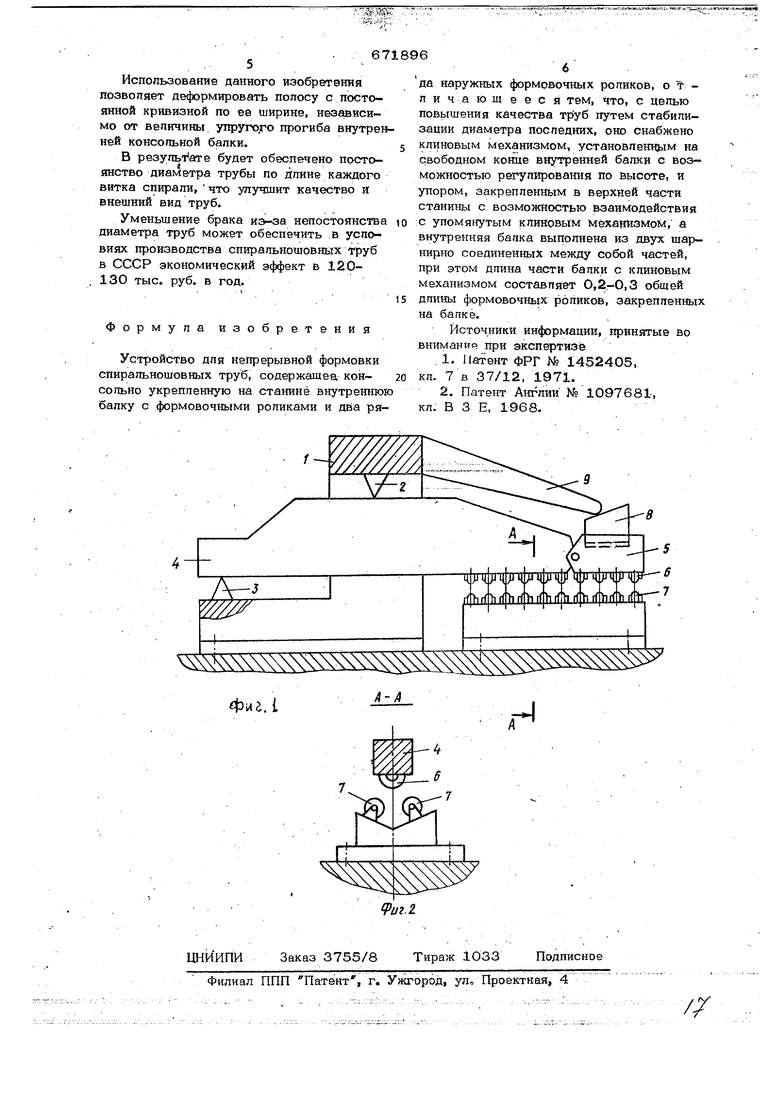

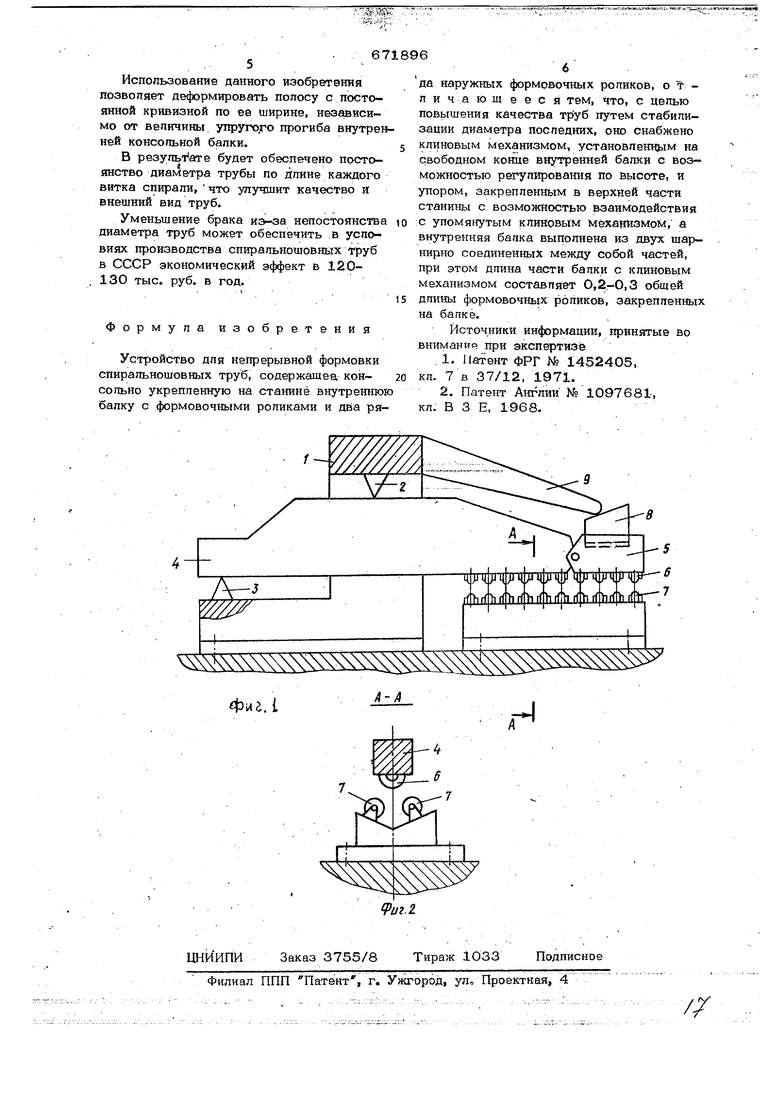

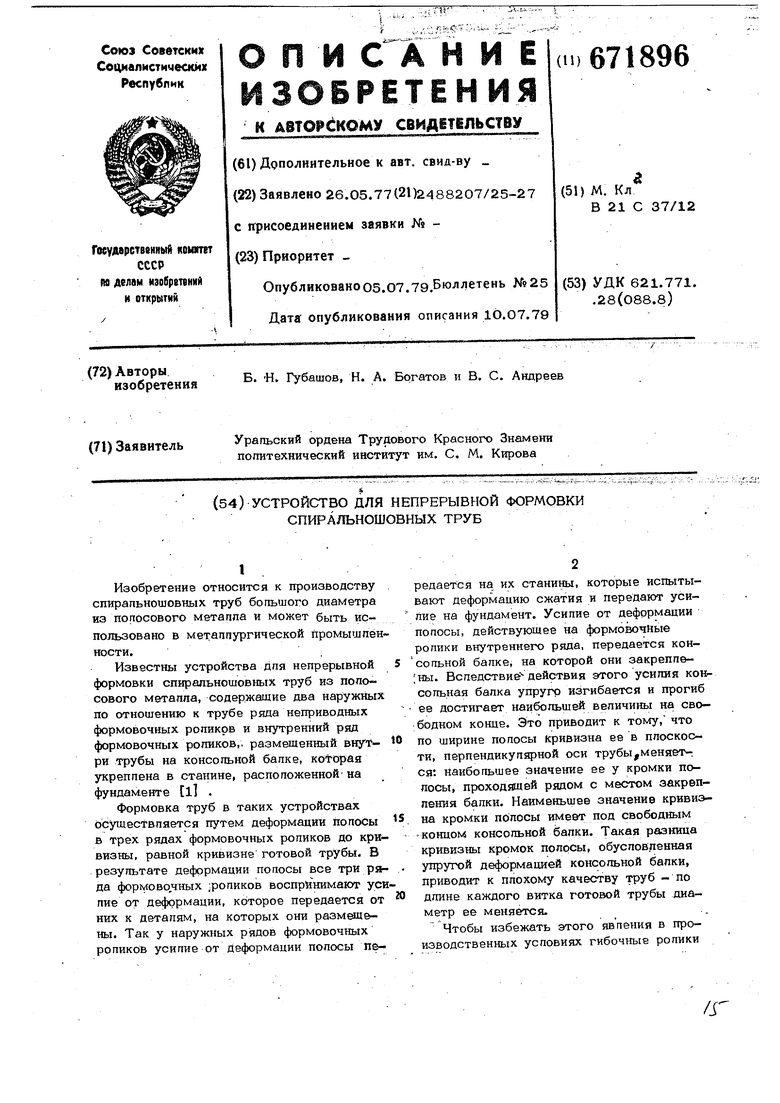

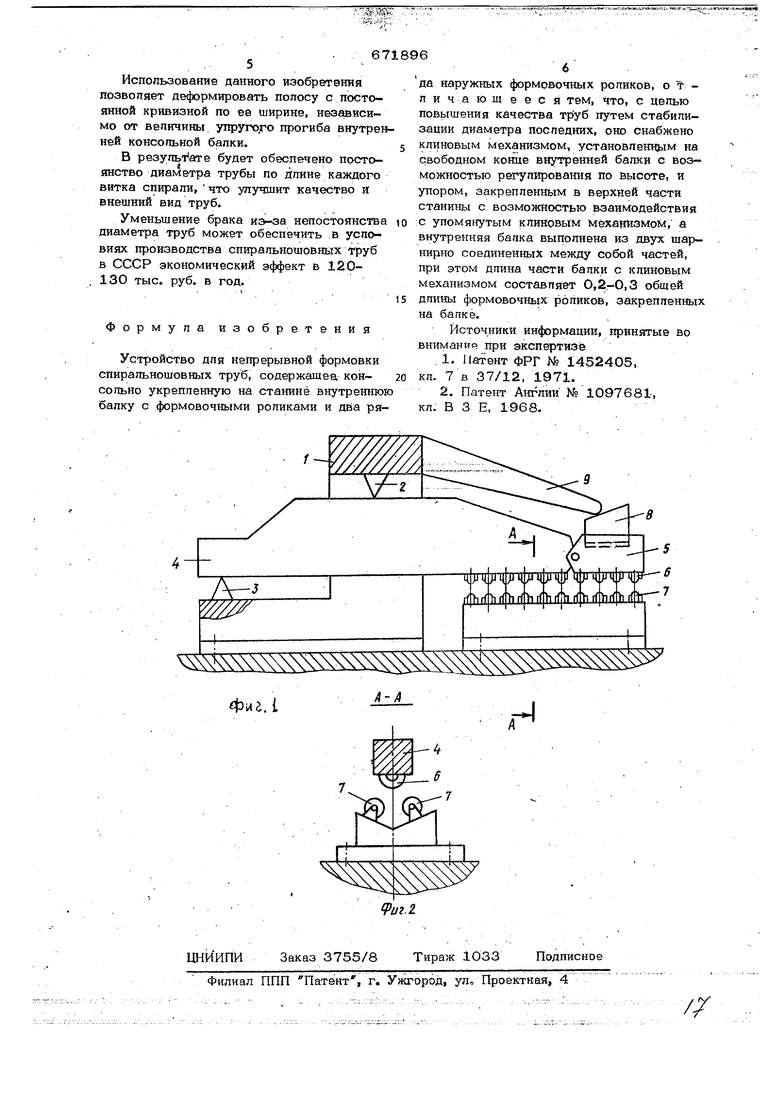

Ролики части 5 внутренней бапки деформирук)Т часть полосы у ее кромки, крторая сваривается с кромкой трубы. При длине части 5 в О,2-0,3 от длинны роли- . кового ряда усилие,на упор 9 будет составлять 0,2-0,3 от общего усилия формовки. Так, например, при производстве труб 1420 X 14 мм обцее усилие формовки по расчету составляет 111 тонн, тогда величина усилия на часть 5 балки .:и на упор 9 будет равняться 22-23 т. внутренняя балка выполнена из двух шарнирно соединенных между собой частей, при этом длина части балки с клиновым механизмом составляет 0,2-0,3 общей длины ряда формовочных роликов, зак- репленньгх на балке., Такое конструктивное выполнение устройства позволяет установить часть формовочных роликов, деформирующих полосу, в положение, при котором кривизна балки будет постоянной по всей ширине полосы. На фиг. 1 изображен общий вид устройства для формовки спиральношовных труб;, на фиг. 2 - разрез А-А фиг. 1. Устройство для непрерывной формовки спиральношовных труб содержит станину 1, на которой при помощи шарниров 2 и 3 консольно закреплена внутренняя балка, выполненная из двух частей 4 и 5, с формовочными роликами 6, и два ряда наружных формовочных роликов 7. На части 5 внутренней балки установлен с возможностью регулирования по высоте клиновой механизм 8, а в верхней части станины с возможностью взаимодействия с клиновым механизмом закреплен упор 9. Части 4 и 5 внутренней балки соединены между собой посрёдством шарнира 10. Длина части 5 внутренней балки выбирается в пределах 0,2-0,3 от обшей длины внутрешего по отношению к трубе роликового ряда, что объясняется формой упругого изгиба консольной балки, при котором величину прогиба изменяется по параболичёскому закощ от торца консоли. положение к полосе и к наружным рядам

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Устройство для изготовления сварных спиральношовных труб | 1977 |

|

SU700224A1 |

| Шовообжимной ролик | 1982 |

|

SU1031689A1 |

| Устройство для формовки спиральношовных сварных труб | 1981 |

|

SU1026886A1 |

| Устройство для изготовления многослойных спиральношовных труб | 1982 |

|

SU1074619A1 |

| Устройство для изготовления спирально-шовных труб | 1981 |

|

SU994072A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ формовки спиральношовных труб | 1978 |

|

SU778857A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Способ изготовления труб с винтовым гофром | 1979 |

|

SU871871A1 |

Авторы

Даты

1979-07-05—Публикация

1977-05-26—Подача