Изобретение относится к трубосварочному производству, а именно к устройствам для изготовления спираль ноыовных труб.

Известно устройство для изготовления спиральношовных труб, содержа

дее жестко соединенные межд собой две рамы, на одной из которых установлена задающая машина, а на другой - формовочная втулка, и установленную между задающей машиной и формовочной втулкой щелевую проводку 1.

Недостатком известного устройства является невозможность использования его для изготовления широкого сортамента труб, так как рамы жестко соединены между собой, в результате чего угол формовки нельзя изменить.

Однако при изготовлении труб дру гого диаметра из полосы той же ши-г рины этот угол должен быть иным.

(cosd-Y i ot - уго формойки, в - ширина полосы, D - диаметр изготавливаемых труб).

Наиболее близким к изобретению по технической сущности является устройство для изготовления спиргильнопювных труб, содержащее две шарнир но соединенные между собой с возможностью относительного поворота в горизонтальной плоскости рамы, на оДно из которых закреплена задающая машин а на другой - формовочная втулка, и проводку, установленную между задающей машиной и формовочной втулкой.

На этом устройстве можно изготавливать трубы широкого сортамента, так при перестройке его на друтой диаметр труб можно изменить угол формовки поворотом О1шой рамы относительно другойС23.

Однако это устройство имеет существенный недостаток - простои стана, связанные с необходимостью замены проводки при -перестройке стана с одного диаметра изготавливаекцах труб на другой.. .

Это объясняется тем, что проводка закреплена на первой из упомянутых рам и выполнена в продольном направлении единой. Это приводит к тому, что при перестройке стана на изготовление из полосы той же ширины труб другогр диг1метра, т.е. когда угол формовки значительно изменяется появляется клиновидный зазор между выходной стороной проводки и заходно частью формовочной втулки. Во избежание опасности снижения надежности задачи полосы в формовочную втулку при перестройке стана одну проводку заменяют другой. В результате затрачивается рабочее время.,в течение которого стан не выдает продукцию

Недостатком извес Тгного устройства является также большая металлоемкость, связанная с необходимостью иметь на стане такое количество разных проводок, какое количество различных типоразмеров труб изготавливают на этом стане.

Цель изобретения - сокращение времени на пер еналадку устройства на другой типоразмер труб.

. Для достижения поставленной цели в устройстве для изготовления спирал ьношовных труб, содержащем две шарнирно соединенные между собой с возможностью относительного поворота в горизонтальной плоскости рамы, на одной из которых установлена задающая машина, а на другой - формовочная втулка, и проводку, установлную между задающей машиной и формовочной втулкой, проводка выполнена составной в продольном направлении р линией стыка в виде дуги постоянного радиуса, центр которой совпадает с осью шарнира, соединяющего упонутые рамы, при этом одна из частей проводки укреплена на формовочной втулке, а другая - на раме с задающей машиной.

При.изменении угла формовки, связанном.: с перестройкой стана на изготовление труб другого диаметра, ону раму поворачивают относительно другой BOKpyV соединяющего эти рамы шарнира. Но так как проводка выполнена из двух частей, одна из которы закреплена на первой раме, а втораяна формовочной втулке, причем линия стыка этих частей выполнена по дуге центр которой совпадает с осью упомянутого шарнира, то зазор между частями проводки остается неизменным при изменении угла формовки в широких пределах. Этот зазор представляет собой узкую дугообразную щель.

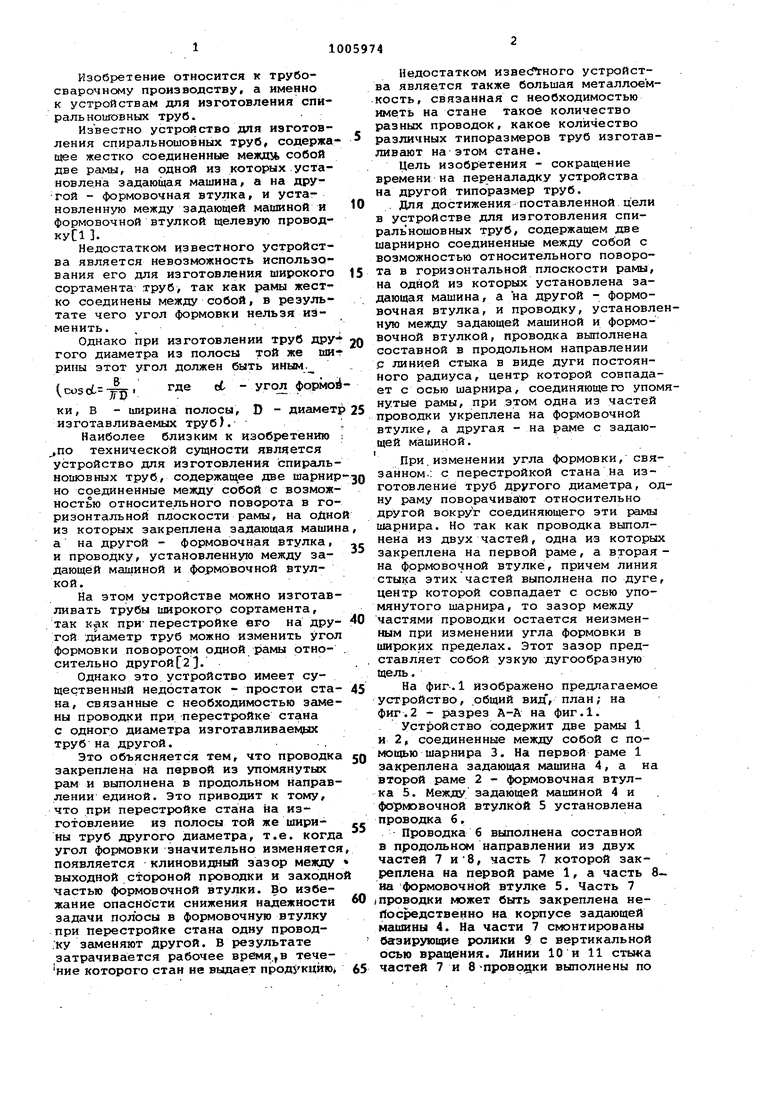

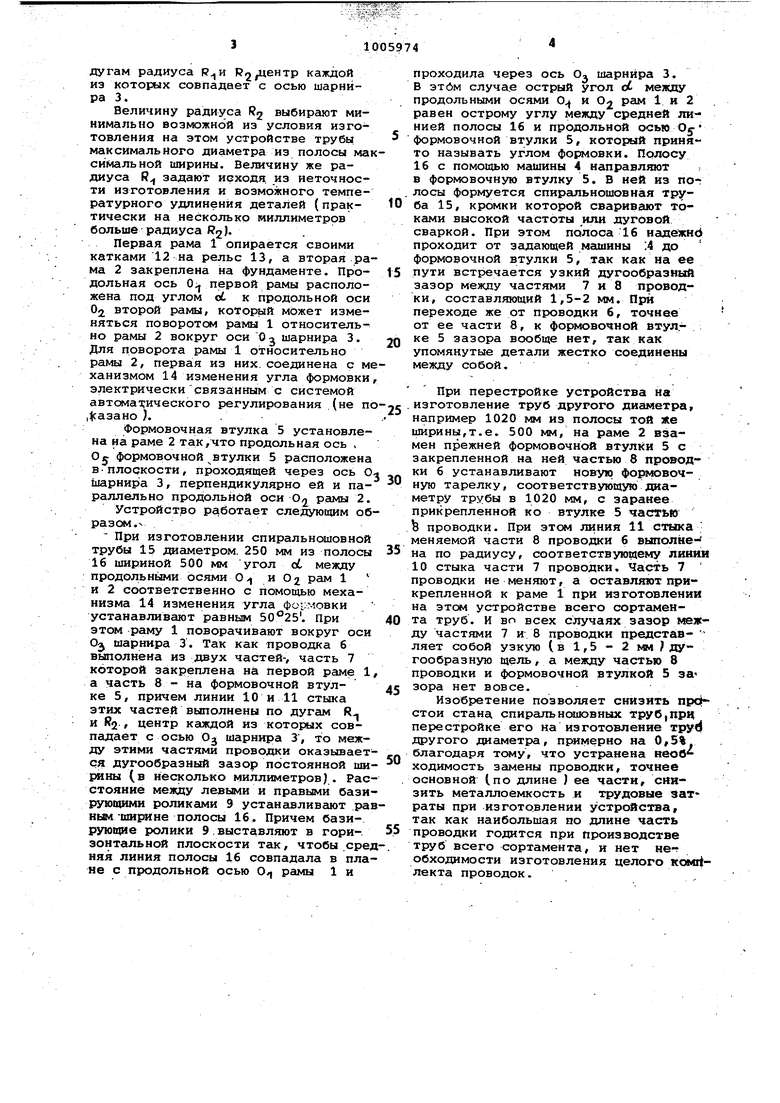

На фиг.1 изображено предлагаемое устройство, .общий вид, план; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит две рамы 1 и 2, соединенные между собой с помо1цью шарнира 3. На первой раме 1 закреплена задающая машина 4, а на второй раме 2 - формовочная втулка 5. Между задак щей машиной 4 и формовочной втулкой 5 установлена проводка б,

Проводка б выполнена составной в продольном направлении из двух частей 7 , часть 7 которой закреплена на первой раме 1, а часть 8 на формовочной втулке 5. Часть 7 «проводки может быть закреплена непосредственно на корпусе задающей машины 4. На части 7 смонтированы базирующие ролики 9 с вертикальной осью вращения. Линии 10 и 11 стыка частей 7 и 8-проводки выполнены по дугам радиуса каждой из которых совпадает с осью шарнира 3. Величину радиуса R2 выбирают минимально возможной из условия изготовления на этом устройстве трубы максимального диаметра из полосы мак симальной ширины. Величину же радиуса R задают исходя, из неточности изготовления и возможного температурного удлинения деталей {практически на несколько миллиметров больше радиуса R2 Первая рама 1 опирается своими катками 12 на рельс 13, а вторая рама 2 закреплена на фундаменте. Продольная ось 0;j П ервой рамы расположена под углом ot к продольной оси Oj второй рамы, который может изменяться поворотом рамы 1 относительно рамы 2 вокруг оси О шарнира 3. Для поворота рамы 1 относительно рамы 2, первая из них. соединена с м ханизмом 14 изменения угла формовки электрическисвязанным с системой автсмаодического регулирования (не по 1 сазано ). . Формовочная втулка 5 установлена на раме 2 так,что продольная ось , Oj формовочной втулки 5 расположена в-плоскости, проходящей через ось О шарнира 3, перпендикулярно ей и параллельно продольной оси О2 рамы 2. Устройст.во работает следующим об разом. При изготовлении спиральношовной трубы 15 диаметром. 250 мм из полосы 16 шириной 500 мм угол cL между продольными осями О) и О2 рам 1 и 2 соответственно с помощью механизма 14 изменения угла фсч мовки устанавливают равным 50°25. При этом раму 1 поворачивают вокруг оси Oj шарнира 3. Так как проводка 6 выполнена из двух частей-, часть 7 которой закреплена на первой раме 1 а часть 8 - на формовочной втулке 5, причем линии 10 и 11 стыка этих частей выполнены по дугам R и центр каждой из которых совпадает с осью Oj шарнира 3, то между этими частями проводки оказывает ся дугообразный зазор постоянной ши рины (в несколько миллиметров). Рас стояние между левыми и правыми бази рующими роликами 9 устансшливают ра ным -ширине полосы 16. Причем базирующие ролики 9.выставляют в горизонтальной плоскости так, чтобы .сре няя линия полосы 16 совпадала в пла не с продольной осью О рамы 1 и проходила через ось О шарнира 3. В этдм случае острый угол / между продольными осями О и О2 рам 1 и 2 равен острому углу между средней линией полосы 16 и продольной осью Оу формовочной втулки 5, который принято называть углом формовки. Полосу 16 с помощью машины 4 направляют в формовочную втулку 5. В ней из пог лосы формуется спиральношовнал труба 15, кромки которой сваривают токами высокой частоты или дуговой сваркой. При этом полоса 16 надежно проходит от задающей машины :4 до формовочной втулки 5, так как на ее пути встречается узкий дугообразный зазор между частями 7 и 8 проводки, составляющий 1,5-2 мм. При переходе же от проводки 6, точнее от ее части 8, к формовочной втул.ке 5 зазора вообще нет, так как упомянутые детали жестко соединены между собой. При перестройке устройства на изготовление труб другого диаметра, например 1020 мм из полосы той же ширины,т.е. 500 мм, на раме 2 взамен прежней формовочной втулки 5с закрепленной на ней частью 8 проводки 6 устанавливают новую формовочную тарелку, соответствующую диаметру трубы в 1020 мм, с заранее прикрепленной ко втулке 5 частью fe проводки. При этом линия 11 стыка V меняемой части 8 проводки 6 выполнена по радиусу, соответствующему линии 10 стыка части 7 проводки. Часть 7 проводки не меняют, а оставляют прикрепленной к раме 1 при изготовлении на этом устройстве всего сортг1Мента труб. И вп всех случаях зазор между частями 7 и 8 проводки представ- ляет собой узкую (в 1,5 - 2 NM дугообразную щель, а между частью 8 проводки и формовочной втулкой 5 за зора нет вовсе. Изобретение позволяет снизить предстой стана спиральношовных труб,при перестройке его на изготовление xpyd другого диаметра, примерно на 0,5% благодаря тему, что устранена необ ходимость замены проводки, точнее основной (.по длине ) ее части, сйизить металлоемкость и трудовые затраты при изготовлении устройства, так как наибольшая по длине часть проводки годится при производстве труб всего сортамента, и нет не-г обходимости изготовления целого KOMrtлекта проводок.

LiA

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU940890A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Формовочное устройство для изготовления спиральношовных труб | 1980 |

|

SU889185A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1966 |

|

SU216598A1 |

| Стан для изготовления двухслойных спиральношовных труб | 1968 |

|

SU276895A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНрШОВНЫХ ТРУБ., содержащее две шарнирно соединенные между собой с возможностью относительного поворота в горизонтальной плоскости рамы, на одной из которых закреплена задающая машина, а на лругоЛ формовочная втулка, и проводк-, установленную между задающей машиной и формовочной гтулкой, о т л и ч а-ю щ а е с я тем, что, с целью сокращения времени на переналадку устройства на другой типоразмер труб, проводка выполнена составной в продольном направлении с линией стыка в виде дуги постоянного радиуса, центр которой совпадает с осью шарнира, соединяющего упомянутые рамы, при этом одна из частей проводки укреплена на формовочной втулке, а другая - на раме с задающей машиной.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ 1170892, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3030488,кл.219-62, 1962 (прототип, | |||

| . | |||

Авторы

Даты

1983-03-23—Публикация

1981-10-26—Подача