I

Изобретение относится к производству сварных трубив частности к устройствам для формовки спиральношовньк труб, и наиболее эффективно может быть использовано на станах для сварки тонкостенных спиральношовных труб.

Известно формовочное устройство для изготовления спиральношовных труб, содержащее корпус и установленную в нем формовочную втулку с концентричным фланцем 1 .

Недостаток известного формовочного устройства заключается в том, что при износе втулки ее необходимо заменять, а при изменении наружного диаметра изготавливаемых труб даже в небольших пределах необходимо менять также и корпус. Это приводит к частым и длительньм остановкам стана, что снижает его производительность, а также к увеличению металлоемкости формовочного инструмента.

Известно также формовочное ройство, содержащее корпус с кольцевыми проточками, в которых размещены формующие элементы в виде узких полуколец из износостойкого материала. В данном устройстве при изменении наружного диаметра изготавливаемых труб или износе вставляются новые полукольца, наружные окружности которых имеют одинаковый диаметр, а диаметр внутренних ок-ружностей, выполненных эксцентрично относительно наружных, меняется. . Корпус формовочного устройства для различных типоразмеров остается постоянным 2 .

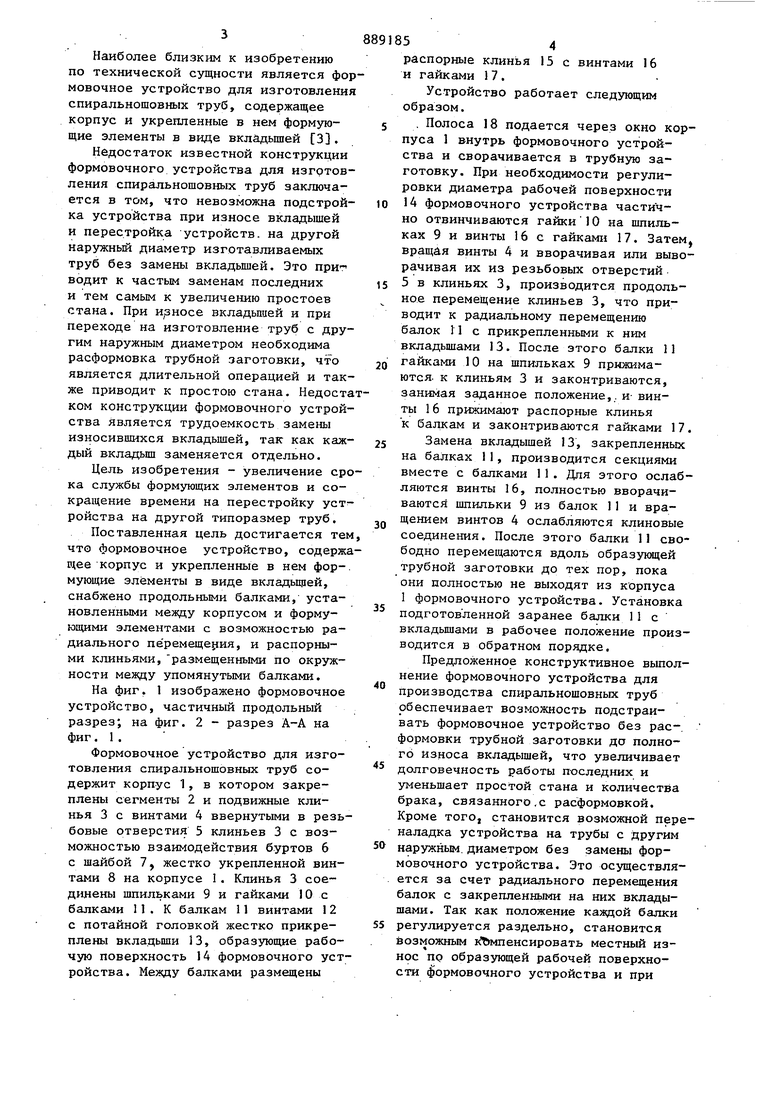

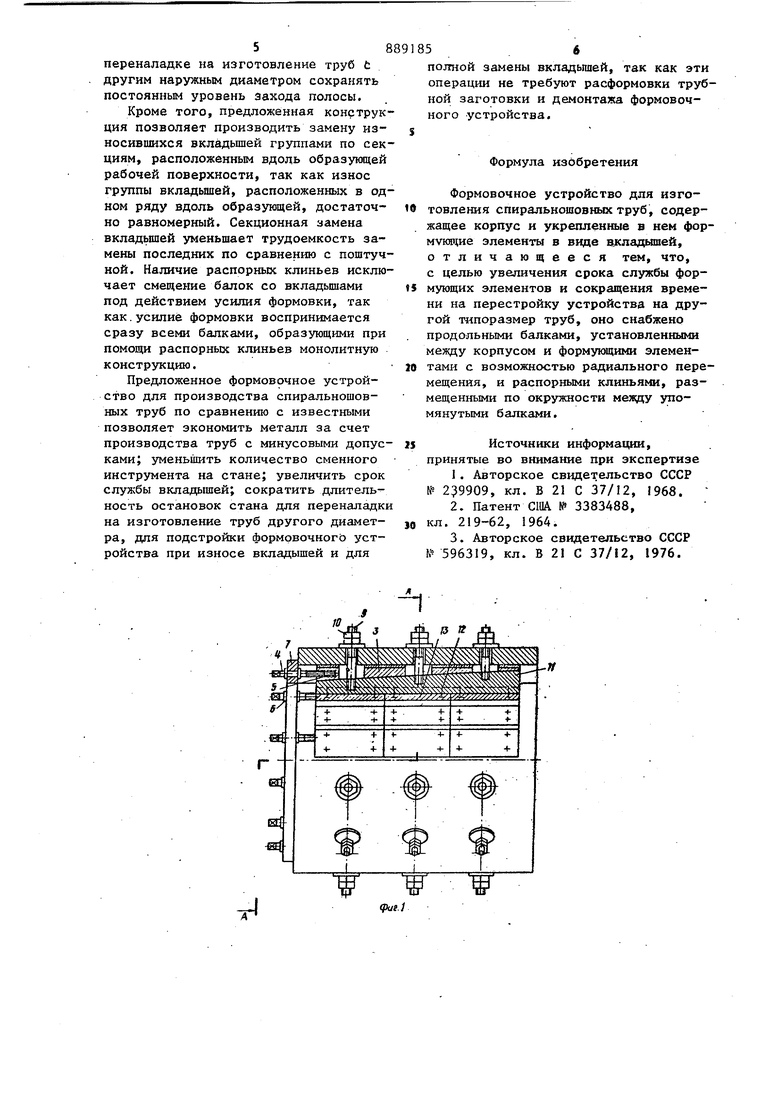

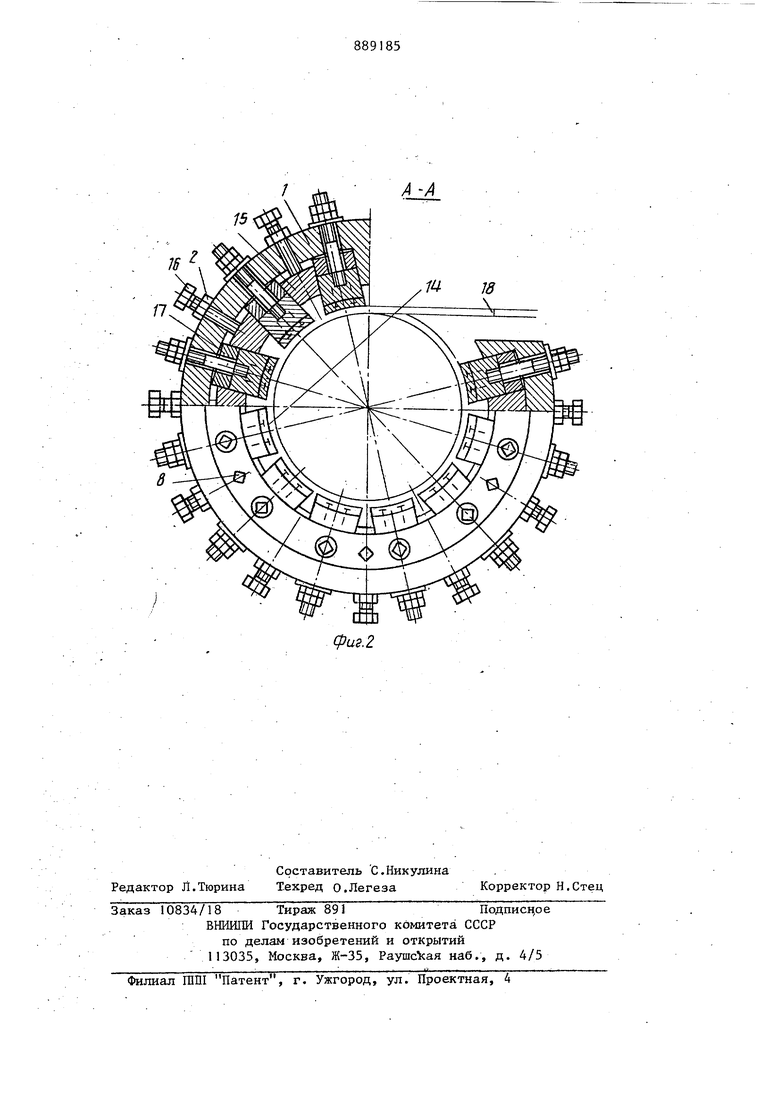

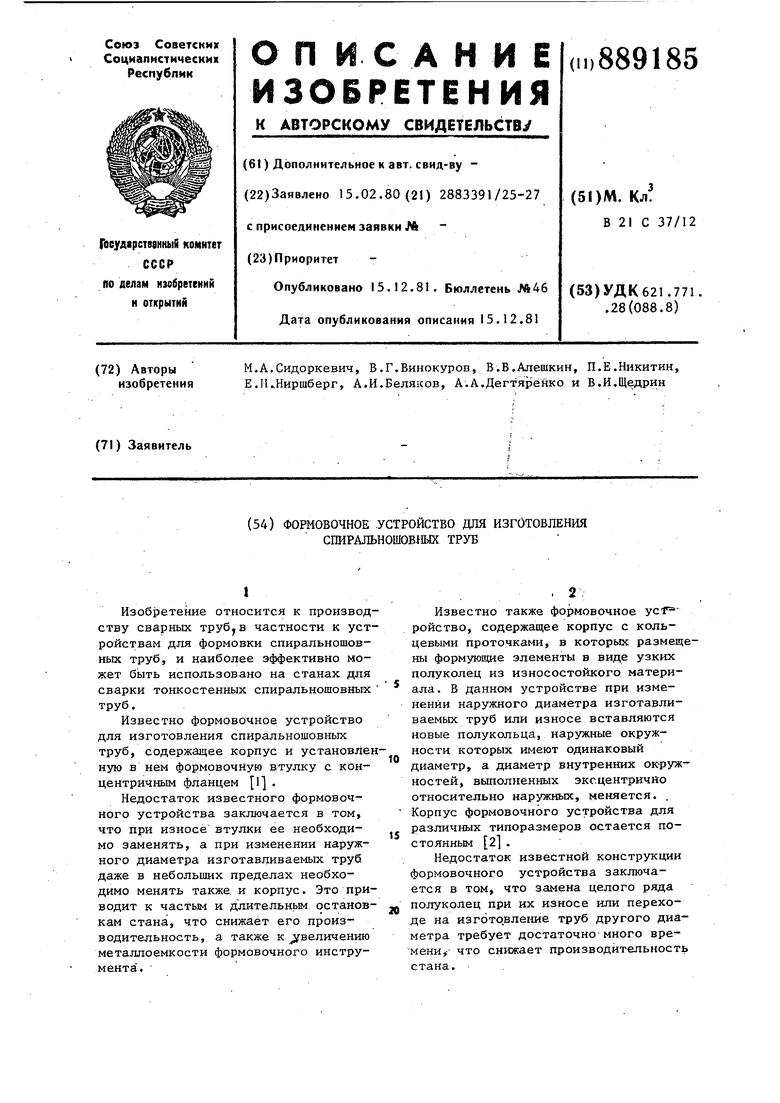

Недостаток известной конструкции формовочного устройства заключается в том, что замена целого ряда полуколец при их износе или переходе на изг6товле1ше труб другого диаметра требует достаточно много времени , что снижает производительность стана. Наиболее близким к изобретению по технической сущности является фор мовочное устройство для изготовления спиральношовных труб, содержащее корпус и укрепленные в нем формующие элементы в виде вклйдышей 3. Недостаток известной конструкции формовочного устройства для изготовления спиральношовных труб заключается в том, что невозможна подстройка устройства при износе вкладышей и перестройка устройств, на другой наружный диаметр изготавливаемых труб без замены вкладышей. Это при-г водит к частым заменам последних и тем самым к увеличению простоев стана. При и,зносе вкладьшлей и при переходе на изготовление труб с дру гим наружным диаметром необходима расформовка трубной заготовки, что является длительной операцией и так же приводит к простою стана. Недост ком конструкции формовочного устрой ства Является трудоемкость замены износившихся вкладьш1ей, так как каж дый вкладьш заменяется отдельно. Цель изобретения - увеличение ср ка службы формующих элементов и сокращение времени на перестройку уст ройства на другой типоразмер труб, Поставленная цель достигается те что формовочное устройство, содерж щее корпус и укрепленные в нем формующие элементы в виде вкладышей, снабжено продольными балками, установленными между корпусом и формующими элементами с возможностью радиального перемещения, и распорными клиньями,размещенными по окружности между упомянутыми балками. На фиг. 1 изображено формовочное устройство, частичный продольный разрез; на фиг, 2 - разрез А-А на фиг, 1, Формовочное устройство для изготовления спиральношовных труб содержит корпус 1, в котором закреплены сегменты 2 и подвижные клинья 3 с винтами 4 ввернутыми в резь бовые отверстия 5 клиньев 3 с возможностью взаимодействия буртов 6 с шайбой 7, жестко укрепленной винтами 8 на корпусе 1, Клинья 3 соединены шпильками 9 и гайками IО с балками 11, К балкам 11 винтами 12 с потайной головкой жестко прикреплены вкладьши 13, образующие рабочую поверхность 14 формовочного уст ройства. Между балками размещены 5 распорные клинья 15 с винтами 16 и гайками 17. Устройство работает следующим образом. . Полоса 18 подается через окно корпуса 1 внутрь формовочного устройства и сворачивается в трубную заготовку. При необходимости регулировки диаметра рабочей поверхности 14 формовочного устройства частично отвинчиваются гайки10 на шпильках 9 и винты 16 с гайками 17, Затем вращая винты 4 и вворачивая или выворачивая их из резьбовых отверстий 5 в клиньях 3, производится продольное перемещение клиньев 3, что приводит к радиальному перемещению балок Г1 с прикрепленными к ним вкладышами 13, После этого балки 11 гайками 10 на шпильках 9 прижимаются, к клиньям 3 и законтриваются, занимая заданное положение,, и- винты 16 прижимают распорные клинья к балкам и законтриваются гайками 17. Замена вкладышей 13, закрепленных на балках 11, производится секциями вместе с балками 11. Для этого ослабляются винты 16, полностью вворачиваются шпильки 9 из балок 11 и вращением винтов 4 ослабляются клиновые соединения. После этого балки 11 свободно перемещаются вдоль образующей трубной заготовки до тех пор, пока они полностью не выходят из корпуса 1 формовочного устройства. Установка подготовленной заранее балки 11с вкладышами в рабочее положение производится в обратном порядке. Предложенное конструктивное выполнение формовочного устройства для производства спиральношовных труб обеспечивает возможность подстраивать формовочное устройство без рас-. формовки трубной заготовки да полного износа вкладышей, что увеличивает долговечность работы последних и уменьшает простой стана и количества брака, связанного.с расформовкой. Кроме того, становится возможной переналадка устройства на трубы с другим наружным, диаметром без замены формовочного устройства. Это осуществляется за счет радиального перемещения балок с закрепленными на ник вкладышами. Так как положение каждой балки регулируется раздельно, становится возможным 1Л мпенсировать местный износ пр образующей рабочей поверхности (формовочного устройства и при

переналадке на изготовление труб t другим наружным диаметром сохранять постоянным уровень захода полосы.

Кроме того, предложенная конструкция позволяет производить замену износившихся вкладышей группами по секциям, расположенным вдоль образунщей рабочей поверхности, так как износ группы вкладьшей, расположенных в одном ряду вдоль образующей, достаточно равномерный. Секционная замена вкладьппей уменьшает трудоемкость замены последних по сравнению с поштучной. Наличие распорных клиньев исключает смещение балок со вкладышами под действием усилия формовки, так как.усилие формовки воспринимается сразу всеми балками, образующими при помощи распорных клиньев монолитную конструкцию.

Предложенное формовочное устройство для производства спиральношовных труб по сравнению с известными позволяет экономить металл за счет производства труб с минусовыми допусками; уменьшить количество сменного инструмента на стане; увеличить срок службы вкладышей; сократить длительность остановок стана для переналадки на изготовление труб другого диаметpa, для подстройки формрвочногЬ устройства при износе вкладышей и для

полной замены вкладьш1ей, так как эти операции не требуют расформовки трубной заготовки и демонтажа формовочного устройства.

Формула изобретения

Формовочное устройство для изготовления спиральношовных труб, содержащее корпус и укрепленные в нем формукдцие элементы в виде вкладышей, отличающееся тем, что, с целью увеличения срока службы формующих элементов и сокращения времени на перестройку устройства на другой типоразмер труб, оно снабжено продольными балками, установленными между корпусом и форм ляцими элементами с возможностью радиального перемещения, и распорными клиньями, размещенными по окружности между уттомянутыми балками.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ , кл. В 21 С 37/12, 1968.

2.Патент США № 3383488, кл. 219-62, 1964.

3.Авторское свидетельство СССР If 596319, кл. В 21 С 37/12, 1976.

15

16

11

cpus.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочное устройство для изготовления спиральношовных труб | 1988 |

|

SU1593722A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Устройство для формовки спиральношовных труб | 1976 |

|

SU593767A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Шовообжимное устройство | 1978 |

|

SU774664A1 |

| Формовочная втулка для изготовленияТОНКОСТЕННыХ СпиРАльНОшОВНыХ ТРуб | 1979 |

|

SU835558A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| Устройство для расформовкипОлуцилиНдРичЕСКиХ ТРубНыХзАгОТОВОК | 1976 |

|

SU795605A1 |

Авторы

Даты

1981-12-15—Публикация

1980-02-15—Подача