/

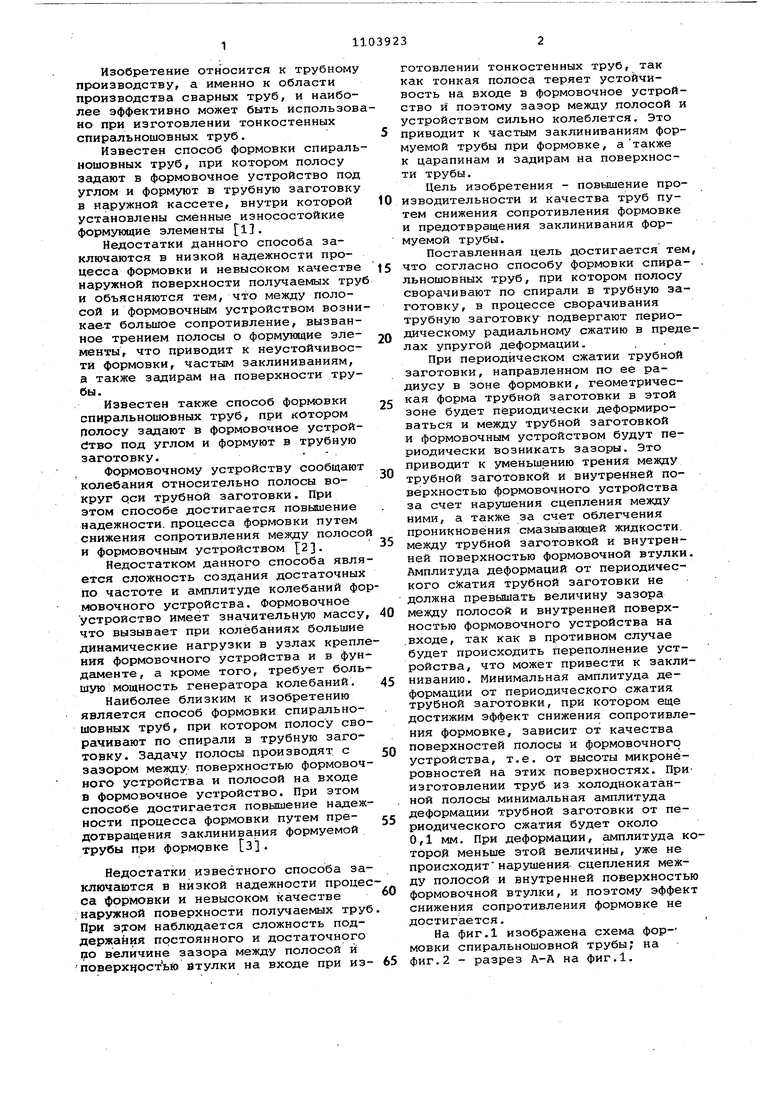

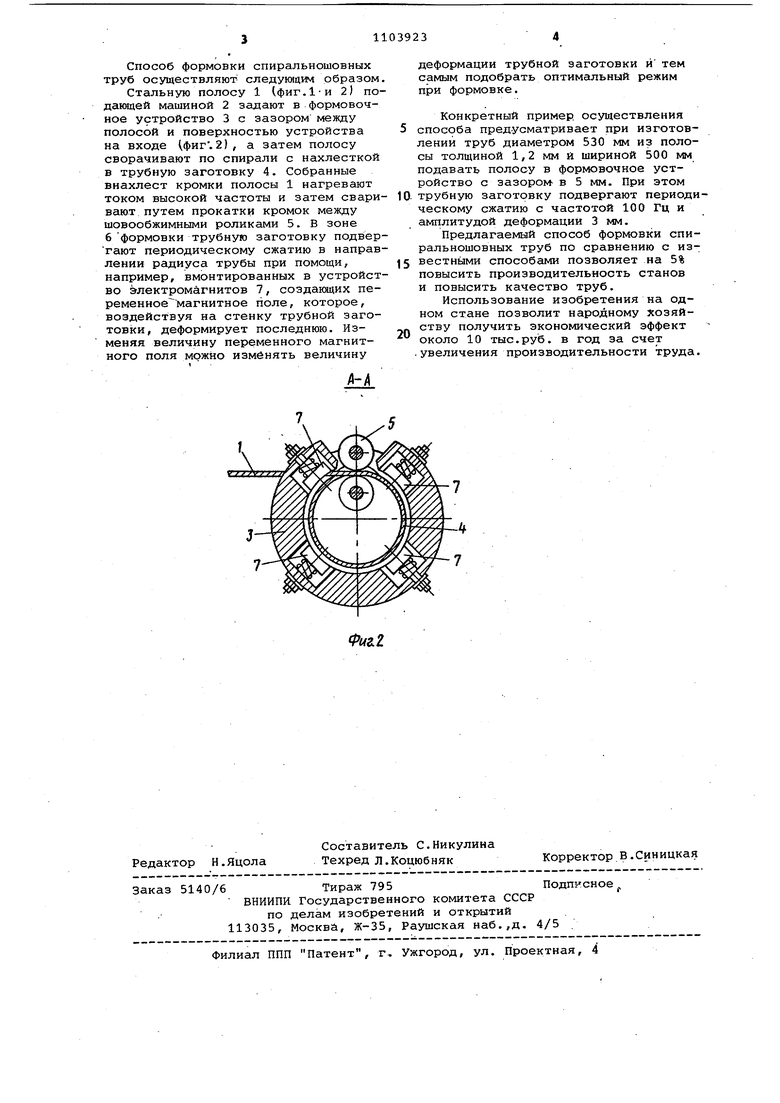

Фиг.1 Изобретение относится к трубному производству, а именно к области производства сварных труб, и наиболее эффективно может быть использов но при изготовлении тонкостенных спиральношовных труб. Известен способ формовки спираль ношовных труб, при котором полосу задают в формовочное устройство под углом и формуют в трубную заготовку в наружной кассете, внутри которой установлены сменные износостойкие формующие элементы 1. Недостатки данного способа заключаются в низкой нещежности процесса формовки и невысоком качестве наружной Поверхности получаемых тру и объясняются тем, что между полосой и формовочнЕлм устройством возни кает большое сопротивление, вызванное трением полосы о формукяцие элементы, что приводит к неустойчивости формовки, частым заклиниваниям, а также задирам на поверхности трубы. Известен также способ формовки спиральношовных труб, при котором Полосу задают в формовочное устройство под углом и формуют в трубную заготовку. Формовочному устройству сообщают колебания относительно полосы вокруг рси трубной заготовки. При этом способе достигается повьииение надежности, процесса формовки путем снижения сопротивления между полосо и формовочным устройством . Недостатком данного способа явля ется сложность создания достаточных по частоте и амплитуде колебаний фо мовочного устррйства. Формовочное Устройство имеет значительную массу что вызывает при колебаниях большие динамические нагрузки в узлах крепле ния формовочного устройства и в фунДс1менте, а кроме того, требует большую мощность генератора колебаний. Наиболее близким к изобретению является способ формовки спиральношовных труб, при котором полосу сворачивают по спирали в трубную заготовку. Задачу полосы производят с зазором между поверхностью формовочного устройства и полосой на входе в формовочное устройство. При этом способе достигается повышение надежности процесса формовки путем предотвращения заклинивания формуемой трубы при формрвке З. Недостатки известного способа заключаются в низкой надежности процес са формовки и невысоком качестве наружной поверхности получаемых труб При эргом наблюдается сложность поддержайия постоянного и достаточного i;io величине зазора между полосой и поверхчостью Втулки на входе при изготовлении тонкостенных труб, так как тонкая полоса теряет устойчивость на входе в формовочное устройство и поэтому зазор между полосой и устройством сильно колеблется. Это приводит к частым заклиниваниям формуемой трубы При формовке, атакже к царапинам и задирам на поверхности трубы. Цель изобретения - повышение производительности и качества труб путем снижения сопротивления формовке и предотвращения заклинивания формуемой трубы. Поставленная цель достигается тем, что согласно способу формовки спира- . льношовных труб, при котором полосу сворачивают по спирали в трубную заготовку, в процессе сворачивания трубную заготовку подвергают периодическому радиальному сжатию в пределах упругой деформации. При периодическом сжатии трубной заготовки, направленном по ее радиусу в зоне формовки, геометрическая форма трубной заготовки в этой зоне будет периодически деформироваться и между трубной заготовкой и формовочным устройством будут периодически возникать зазоры. Это приводит к уменьшению трения между трубной заготовкой и внутренней поверхностью формовочного устройства за счет нарушения сцепления между ними, а также за счет облегчения проникновения смазываняцей жидкости, между трубной заготовкой и внутренней поверхностью формовочной втулки. Амплитуда деформаций от периодического сжатия трубной заготовки не должна превышать величину зазора между полосой и внутренней поверхностью формовочного устройства на входе, так как в противном случае будет происходить переполнение устройства, что может привести к заклиниванию. Минимальная амплитуда деформации от периодического сжатия трубной заготовки, при котором еще достижим эффект снижения сопротивления формовке, зависит от качества поверхностей полосы и формовочного устройства, т.е. от высоты микронёровностей на этих поверхностях. Приизготовлении труб из холоднокатанной полосы минимальная амплитуда деформации трубной заготовки от периодического сжатия будет около 0,1 мм. При деформации, амплитуда котс5рой меньше этой величины, уже не происходит нарушения- сцепления между полосой и внутренней поверхностью формовочной втулки, и поэтому эффект нижения сопротивления формовке не остигается. На фиг.1 изображена схема форовки спиральношовной трубы; на иг.2 - разрез А-А на фиг.1.

Способ формовки спиральношовных труб осуществляют следующие образом.

Стальную полосу 1 1фиг.1-и 2) подающей машиной 2 задают в формовочное устройство 3 с зазором между полосой и поверхностью устройства на входе (.фиг.2), а затем полосу сворачивают по спирали с нахлесткой в трубную заготовку 4. Собранные внахлест кромки полосы 1 нагревают током высокой частоты и затем сваривают путем прокатки кромок между шовообжимными роликами 5. В зоне 6формовки трубную заготовку подвергают периодическому сжатию в направлении радиуса трубы при помощи, например, вмонтированных в устройство электромагнитов 7, создакядих переменное магнитное поле, которое, воздействуя на стенку трубной заготовки, деформирует последнюю. Изменяя величину переменного магнитного поля можно изменять величину

1

деформации трубной заготовки и тем самым подобрать оптимальный режим при формовке.

Конкретный пример осуществления способа предусматривает при изготовлении труб диаметром 530 мм из полосы толщиной 1,2 мм и шириной 500 мм подавать полосу в формовочное устройство с зазором- в 5 мм. При этом трубную заготовку подвергают периодическому сжатию с частотой 100 Гц и амплитудой деформаций 3 мм.

Предлагаемый способ формовки спиральношовных труб по сравнению с известными способами позволяет на 5% повысить производительность станов и повысить качество труб.

Использование изобретения на одном стане позволит народному хозяйству получить экономический эффект около 10 тыс.руб. в год за счет увеличения производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки спиральношовнойТРубы | 1979 |

|

SU827209A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Устройство для формовки спиральношовных труб | 1984 |

|

SU1139531A1 |

| Способ получения спиральношовных труб из стальной катаной полосы | 1986 |

|

SU1704879A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Способ формовки спиральношовныхТРуб | 1978 |

|

SU795606A2 |

| Способ формовки спиральношовных труб | 1978 |

|

SU697222A1 |

СПОСОБ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ, при котором полосу сворачивают по спирали в трубную заготовку, отличающийся тем, что, с целью повышения производительности и качества труб путем снижения сопротивления формовке и предотвращения заклинивания формуемой трубы, в процессе сворачивания трубную заготовку подвергают пе()Иодическому радиальному сжатию в пределах упругой деформации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Формовочное устройство для изготовления спиральношовных труб | 1976 |

|

SU596319A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1982-12-24—Подача