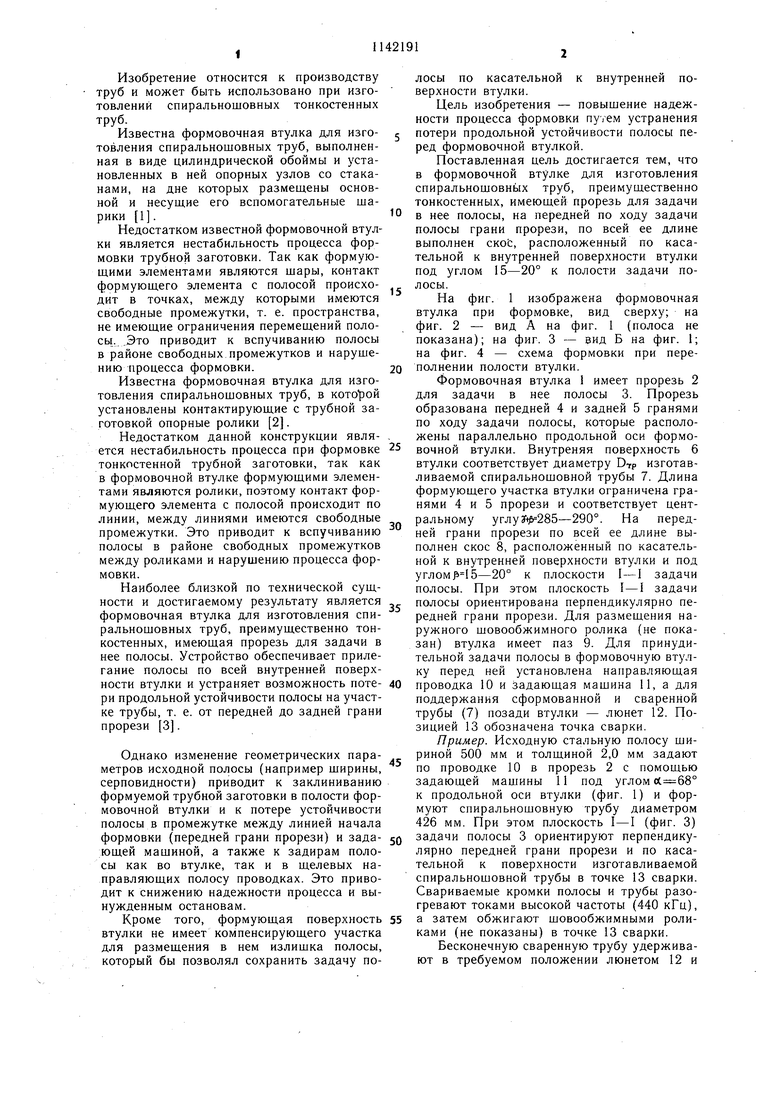

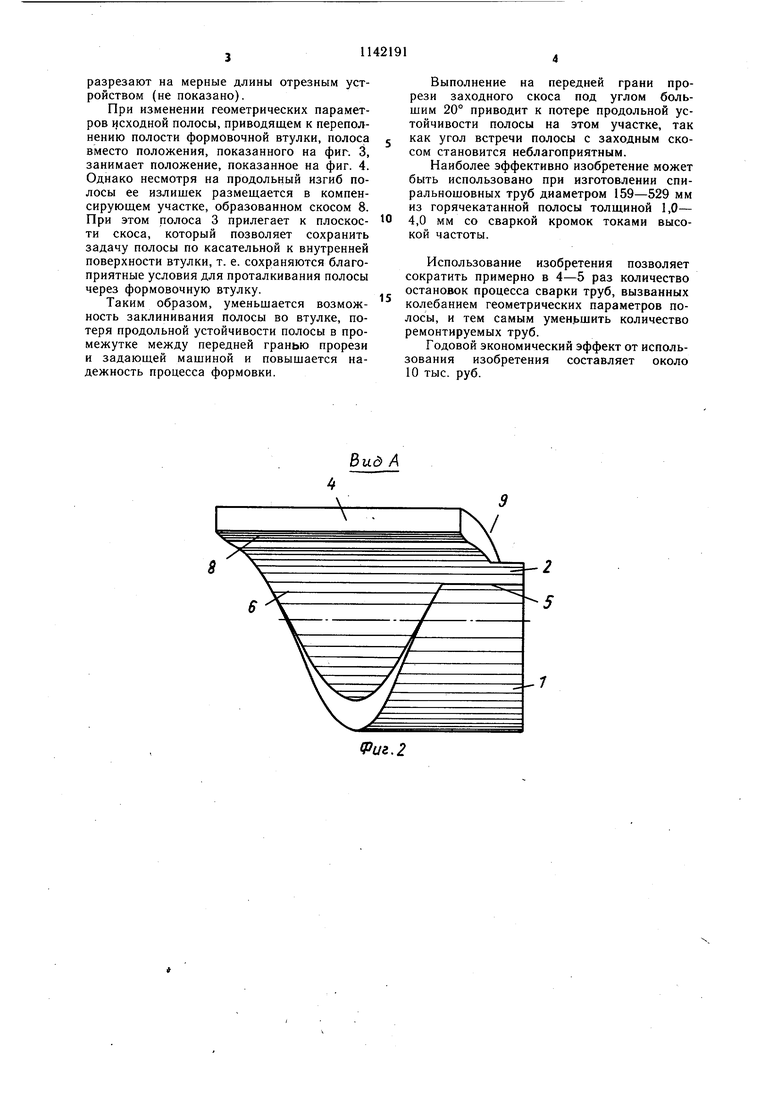

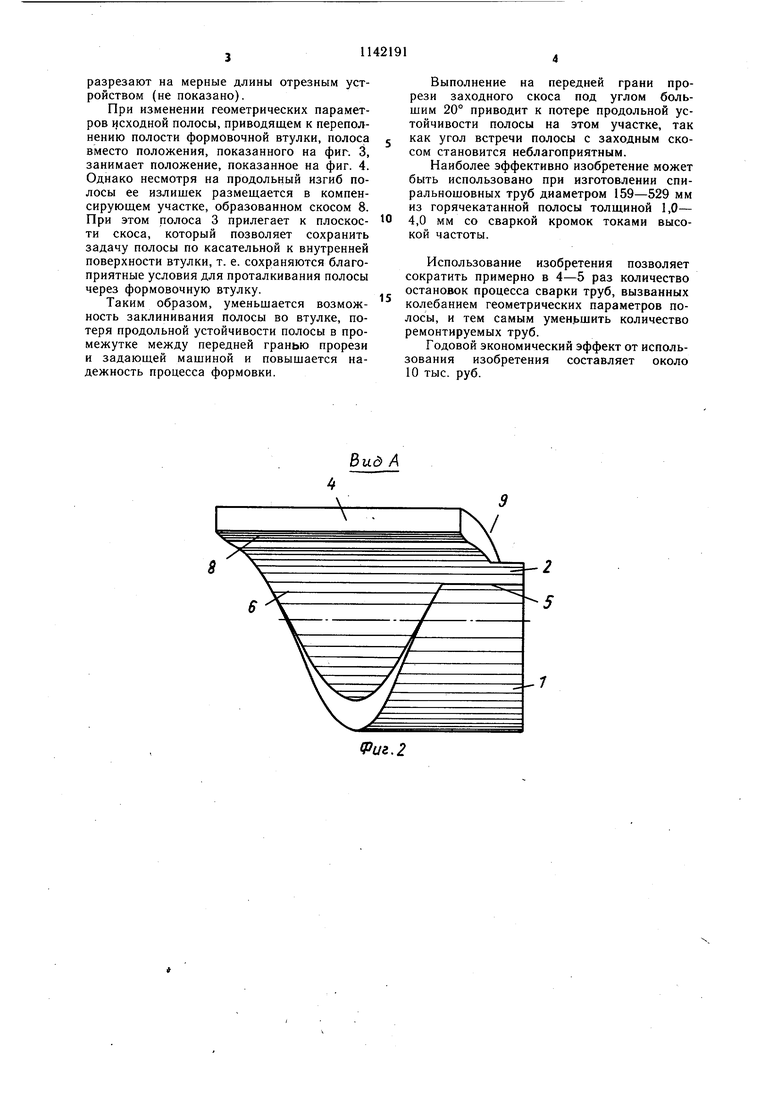

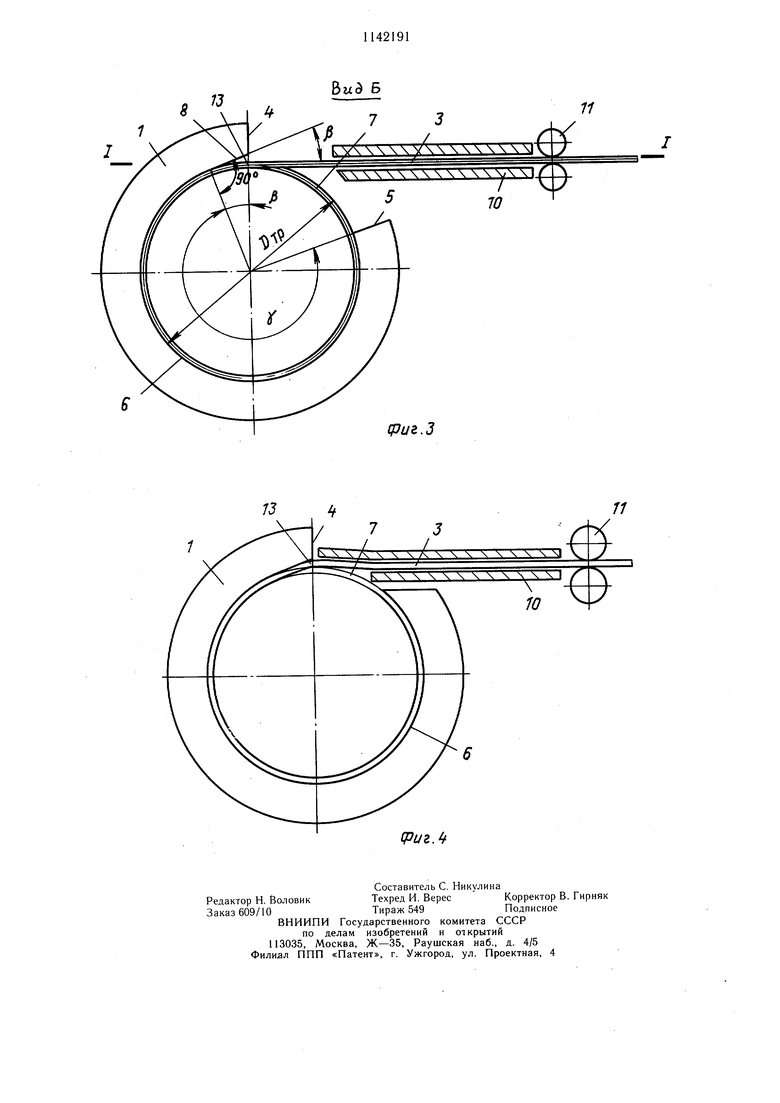

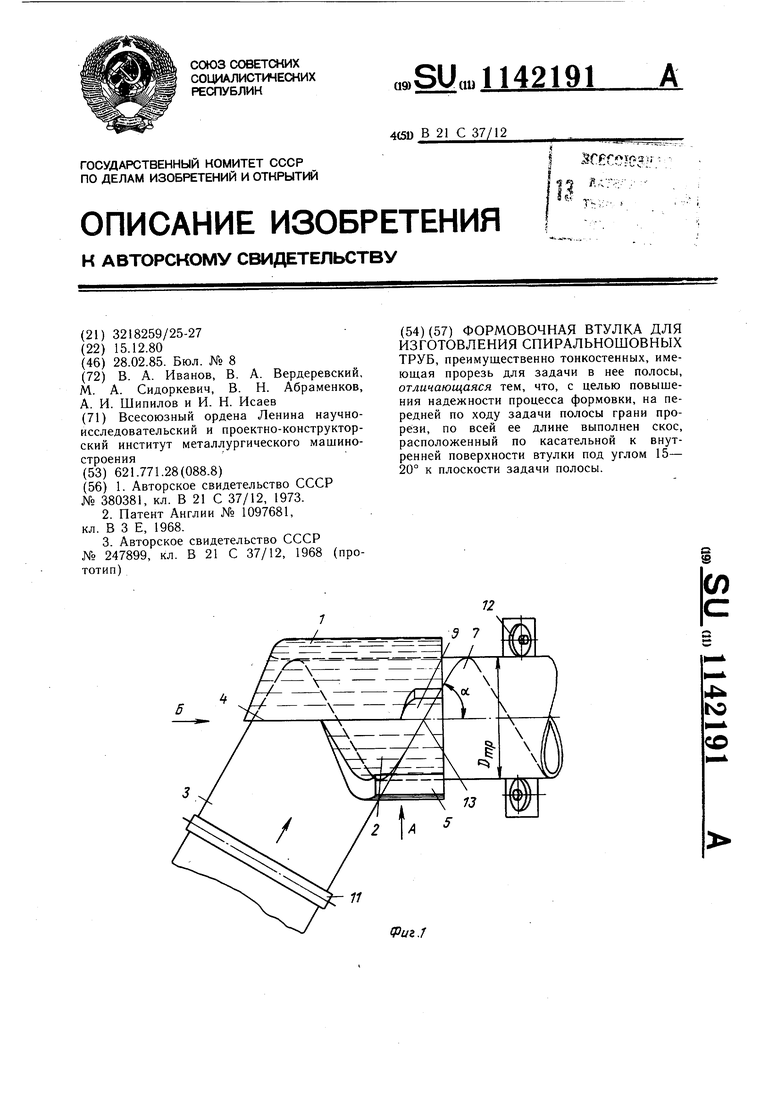

Изобретение относится к производству труб и может быть использовано при изготовлений спиральношовных тонкостенных труб. Известна формовочная втулка для изготовления спиральношовных труб, выполненная в виде цилиндрической обоймы и установленных в ней опорных узлов со стаканами, на дне которых размещены основной и несущие его вспомогательные шарики 1. Недостатком известной формовочной втулки является нестабильность процесса формовки трубной заготовки. Так как формующими элементами являются щары, контакт формующего элемента с полосой происходит в точках, между которыми имеются свободные промежутки, т. е. пространства, не имеющие ограничения перемещений полось1. ,Это приводит к вспучиванию полосы в районе свободных промежутков и нарушению процесса формовки. Известна формовочная втулка для изготовления спиральнощовных труб, в которой установлены контактирующие с трубной заготовкой опорные ролики 2. Недостатком данной конструкции является нестабильность процесса при формовке тонкостенной трубной заготовки, так как в формовочной втулке формующими элементами являются ролики, поэтому контакт формующего элемента с полосой происходит по линии, между линиями имеются свободные промежутки. Это приводит к вспучиванию полосы в районе свободных промежутков между роликами и нарушению процесса формовки. Наиболее близкой по технической сущности и достигаемому результату является формовочная втулка для изготовления спиральношовных труб, преимущественно тонкостенных, имеющая прорезь для задачи в нее полосы. Устройство обеспечивает прилегание полосы по всей внутренней поверхности втулки и устраняет возможность потери продольной устойчивости полосы на участке трубы, т. е. от передней до задней грани прорези 3. Однако изменение геометрических параметров исходной полосы (например ширины, серповидности) приводит к заклиниванию формуемой трубной заготовки в полости формовочной втулки и к потере устойчивости полосы в промежутке между линией начала формовки (передней грани прорези) и задающей машиной, а также к задирам полосы как во втулке, так и в щелевых направляющих полосу проводках. Это приводит к снижению надежности процесса и вынужденным остановам. Кроме того, формующая поверхность втулки не имеет компенсирующего участка для размещения в нем излишка полосы, который бы позволял сохранить задачу полосы по касательной к внутренней поверхности втулки. Цель изобретения - повышение надежности процесса формовки путем устранения потери продольной устойчивости полосы перед формовочной втулкой. Поставленная цель достигается тем, что в формовочной втулке для изготовления спиральношовных труб, преимущественно тонкостенных, имеющей прорезь для задачи в нее полосы, на передней по ходу задачи полосы грани прорези, по всей ее длине выполнен cKOt, расположенный по касательной к внутренней поверхности втулки под углом 15-20° к полости задачи полосы. На фиг. 1 изображена формовочная втулка при формовке, вид сверху; на фиг. 2 - вид А на фиг. 1 (полоса не показана); на фиг. 3 - еид Б на фиг. 1; на фиг. 4 - схема формовки при переполнении полости втулки. Формовочная втулка 1 имеет прорезь 2 для задачи в нее полосы 3. Прорезь образована передней 4 и задней 5 гранями по ходу задачи полосы, которые расположены параллельно продольной оси формовочной втулки. Внутреняя поверхность 6 втулки соответствует диаметру DTP изготавливаемой спиральношовной трубы 7. Длина формующего участка втулки ограничена гранями 4 и 5 прорези и соответствует центральному углугГ1 г285-290°. На передней грани прорези по всей ее длине выполнен скос 8, расположенный по касательной к внутренней поверхности втулки и под углом 15-20° к плоскости I-1 задачи полосы. При этом плоскость I-I задачи полосы ориентирована перпендикулярно передней грани прорези. Для размещения наружного шовообжимного ролика (не показан) втулка имеет паз 9. Для принудительной задачи полосы в формовочную втулку перед ней установлена направляющая проводка 10 и задающая машина 11, а для поддержания сформованной и сваренной трубы (7) позади втулки - люнет 12. Позицией 13 обозначена точка сварки. Пример. Исходную стальную полосу шириной 500 мм и толщиной 2,0 мм задают по проводке 10 в прорезь 2 с помощью задающей машины 11 под углом к продольной оси втулки (фиг. 1) и формуют спиральношовную трубу диаметром 426 мм. При этом плоскость I-I (фиг. 3) задачи полосы 3 ориентируют перпендикулярно передней грани прорези и по касательной к поверхности изготавливаемой спиральношовной трубы в точке 13 сварки. Свариваемые кромки полосы и трубы разогревают токами высокой частоты (440 кГц), а затем обжигают шовообжимными роликами (не показаны) в точке 13 сварки. Бесконечную сваренную трубу удерживают в требуемом положении люнетом 12 и разрезают на мерные длины отрезным устройством (не показано). При изменении геометрических параметров исходной полосы, приводящем к переполнению полости формовочной втулки, полоса вместо положения, показанного на фиг. 3, занимает положение, показанное на фиг. 4. Однако несмотря на продольный изгиб полосы ее излишек размещается в компенсирующем участке, образованном скосом 8. При этом полоса 3 прилегает к плоскоети скоса, который позволяет сохранить задачу полосы по касательной к внутренней поверхности втулки, т. е. сохраняются благоприятные условия для проталкивания полосы через формовочную втулку. Таким образом, уменьшается возможность заклинивания полосы во втулке, потеря продольной устойчивости полосы в промежутке между передней гранью прорези и задающей машиной и повышается надежность процесса формовки. Выполнение на передней грани прорези заходного скоса под углом большим 20° приводит к потере продольной устойчивости полосы на этом участке, так как угол встречи полосы с заходным скосом становится неблагоприятным. Наиболее эффективно изобретение может быть использовано при изготовлении спиральношовных труб диаметром 159-529 мм из горячекатанной полосы толщиной 1,0- 4,0 мм со сваркой кромок токами высокой частоты. Использование изобретения позволяет сократить примерно в 4-5 раз количество остановок процесса сварки труб, вызванных колебанием геометрических параметров полосы, и тем самым уменьшить количество ремонтируемых труб. Годовой экономический эффект от использования изобретения составляет около 10 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Формовочная втулка для изготовленияТОНКОСТЕННыХ СпиРАльНОшОВНыХ ТРуб | 1979 |

|

SU835558A1 |

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Устройство для формовки спиральношовных труб | 1984 |

|

SU1139531A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СПИРАЛЬНОШОВНЫХ ТРУБ | 1973 |

|

SU397246A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Устройство для изготовления спирально-шовных труб | 1981 |

|

SU994072A1 |

| Способ формовки спиральношовных труб | 1982 |

|

SU1103923A1 |

ФОРМОВОЧНАЯ ВТУЛКА ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ, преимущественно тонкостенных, имеющая прорезь для задачи в нее полосы, отличающаяся тем, что, с целью повыщения надежности процесса формовки, на передней по ходу задачи полосы грани прорези, по всей ее длине выполнен скос, расположенный по касательной к внутренней поверхности втулки под углом 15- 20° к плоскости задачи полосы. S СО 4 ю о

Вид А

/

8

Bud Б

cpuz.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ФОРМОВОЧНАЯ ВТУЛКА ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 0 |

|

SU380381A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-28—Публикация

1980-12-15—Подача