где R - радиус эксцентрикового участка заготовки; А - расстояние между осями валка и заготовки; а и b - координаты центра эксцентрика относительно оси заготовки; t - угловой текущий параметр на заготовке; Rg - текущий радиус валка; Cjp - текущее значение угла cf ; i - передаточное отношение от вала к заготовке. При этом

период изменения радиуса равен углу t|/ 2 u/i, а деформирующие участки на обоих валках смещены один относительно другого на полпериода W/2. За счет прокатки заготовки в валках, выполненных по указанной зависимости, обеспечивается возможность полу- чения одновременно эксцентричных и осесимметричных участков на изделии, 6 ил.

:л

:о :о

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Инструмент для поперечно-клиновой прокатки | 1986 |

|

SU1442311A1 |

| Способ прокатки профилей переменного сечения | 1980 |

|

SU940981A1 |

| Способ обработки калибрующего участка бочки валка клети поперечно-винтовой прокатки | 1987 |

|

SU1526913A1 |

| Способ формообразования гибкой-прокаткой изделий из листового металла и устройство для его осуществления | 1988 |

|

SU1569053A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2488455C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДРОБИ | 1999 |

|

RU2165326C2 |

| СПОСОБ ГИБКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095174C1 |

| Способ определения коэффициента внешнего трения при прокатке и образец для его осуществления | 1977 |

|

SU741969A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1637922A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве ступенчатых изделий. Цель изобретения - расширение технологических возможностей за счет прокатки ступенчатых изделий с эксцентрическими участками. Нагретая заготовка подается в пространство между валками (В) 1 и 2. В 1 и 2 своими деформирующими участками и калибрующими поверхностями (КП) с постоянным радиусом и КП 7 с переменным радиусом одновременно формообразуют осесимметричные и эксцентричные участки. При этом переменный радиус, образующий КП 7, выполнен периодически изменяемым по зависимости: R B=√R 2+A 2+A 2+B 2-2R K .COS(T-φ .I)+2R KB .SINT-2AACOSφ .T-2ABSIN(φ .I) φ=1/IARCSIN[(I+1)/A(B .COST-A .SINT)+T/I], где R K - радиус эксцентрикового участка заготовки

A - расстояние между осями валка и заготовки

A и B - координаты центра эксцентрика относительно оси заготовки

T - угловой текущий параметр на заготовке

R B - текущий радиус валка

φ - текущее значение угла φ

I - передаточное отношение от вала к заготовке. При этом период изменения радиуса равен углу ψ=2φ/I, а деформирующие участки на обоих валках смещены один относительно другого на полпериода ψ/2. За счет прокатки заготовки в валках, выполненных по указанной зависимости, обеспечивается возможность получения одновременно эксцентричных и осесимметричных участков на изделии. 7 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при производстве ступенчатых изделий.

Цель изобретения - расширение технологических возможностей за счет прокатки ступенчатых изделий с эксцентрическими участками.

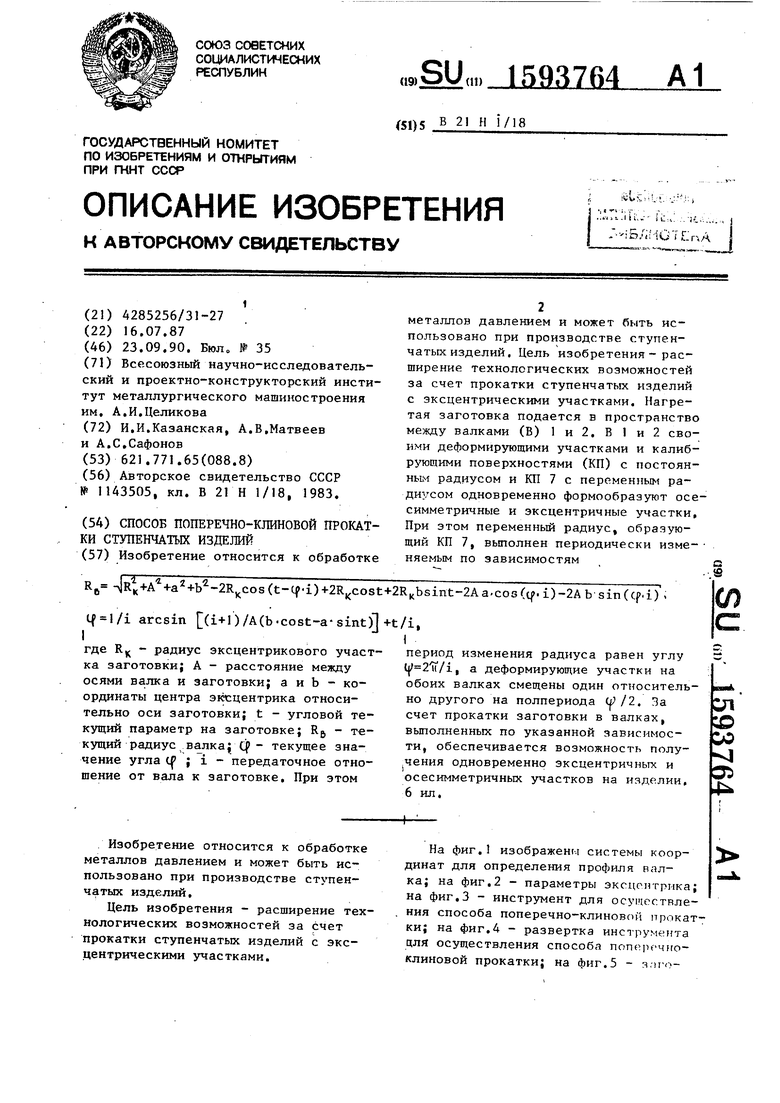

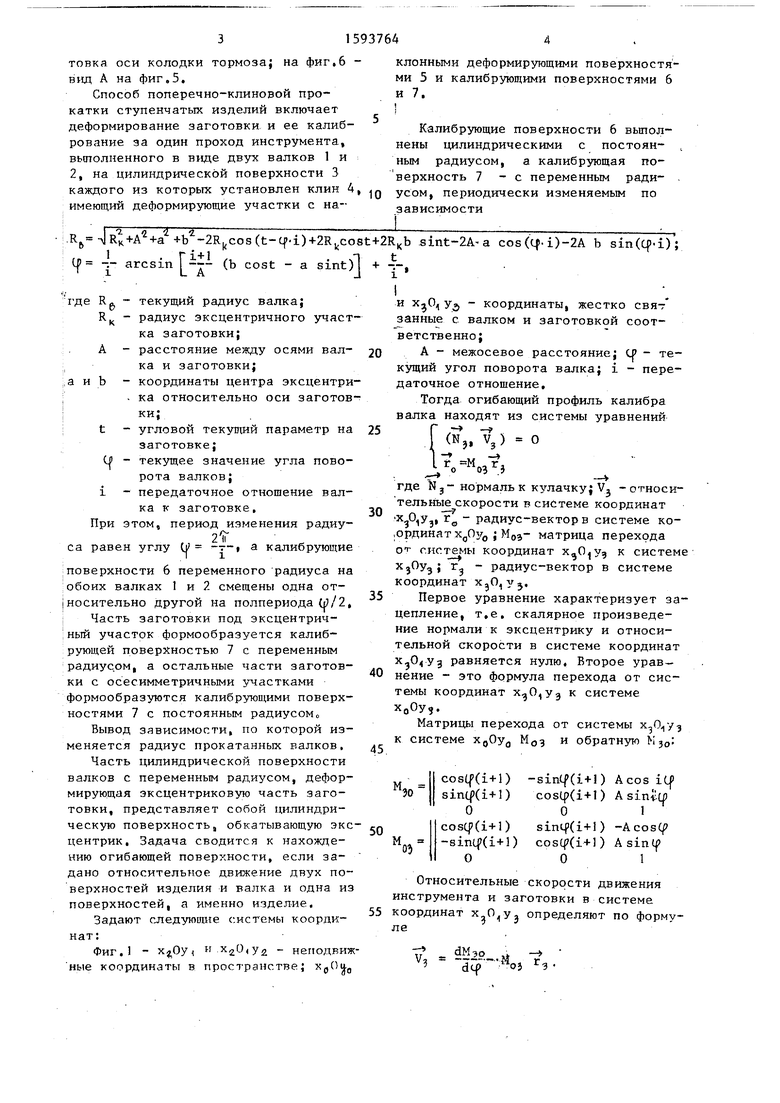

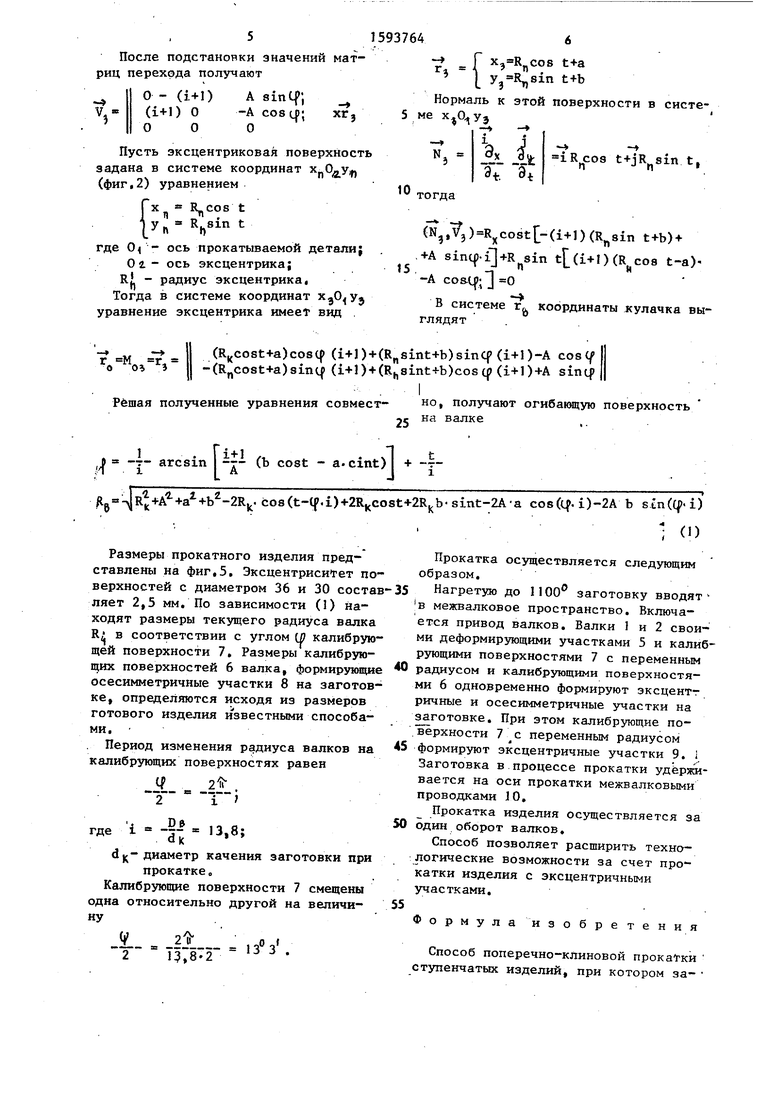

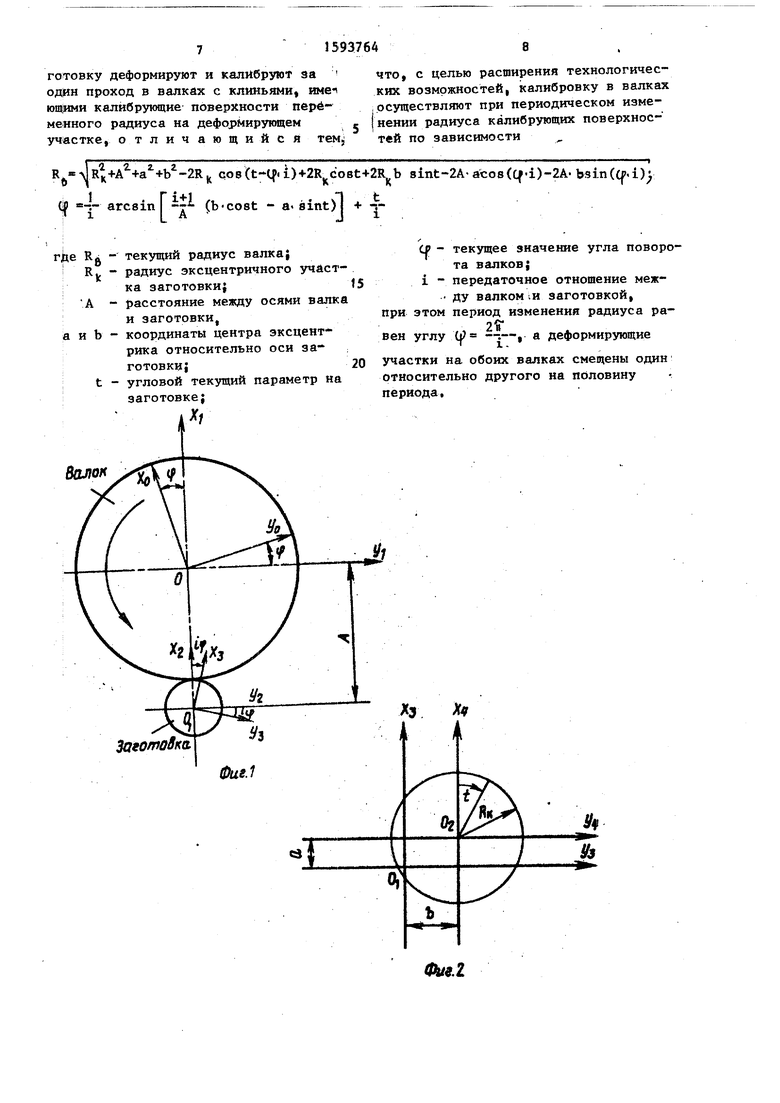

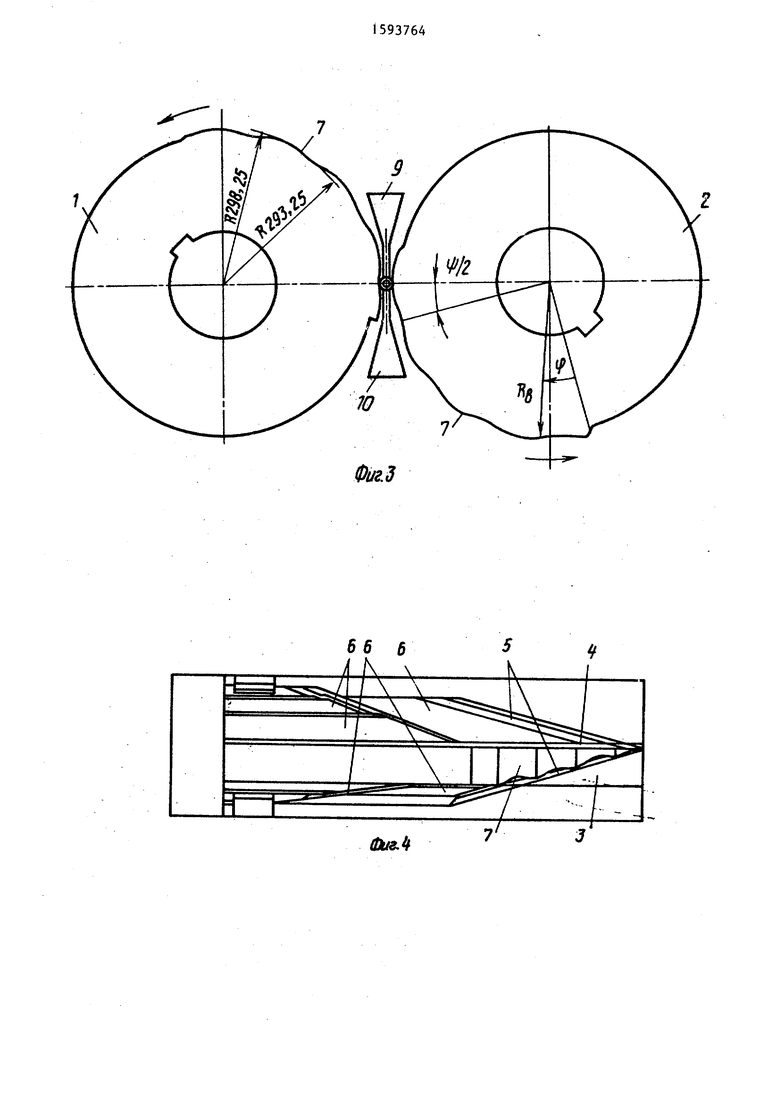

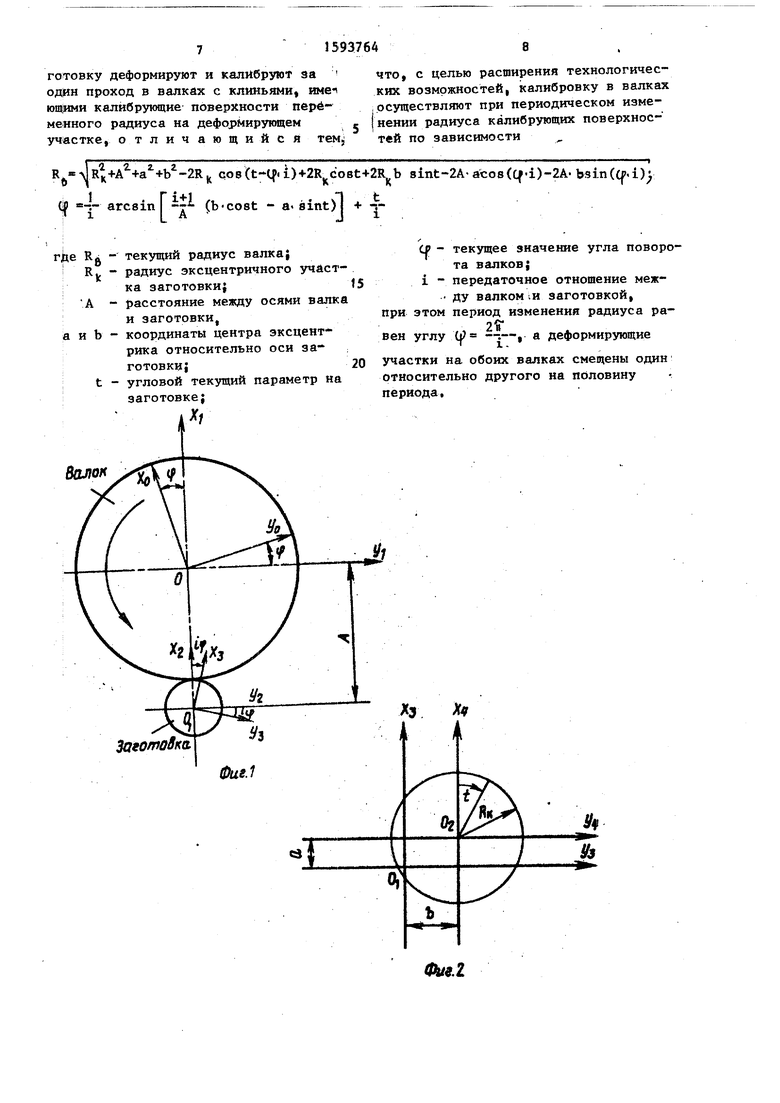

На фиг.1 изображены системы координат для определения профиля валка; на фиг.2 - параметры эксцглтрмка; на фиг.З - инструмент для осуществления способа поперечно-клиновой прокатки; на фиг.4 - развертка инструмента цля осуществления способа noneiu-HHo- клиновой прокатки; на фиг.З - а.-п отонка оси колодки тормоза; на фиг,6 - врщ А на фиг.5.

Способ поперечно-клиновой прокатки ступенчатых изделий включает деформирование заготовки и ее калибрование за один проход инструмента, вьтолненного в В1ще двух валков 1 и 2, на цилиндрической поверхности 3 каждого из которых установлен клин 4, имеющий деформирующие участки с на г- -- 5L:

R(, - IRK+A +а +Ь (t-tf-i)+2Rj,co8t+2R| b .sint-2A-a cos(q).i)-2A b sin(cp-i);

C| -v- arcsin Г-д- (b cost - a sirit)

Ч-.

х де Rp, текущий радиус валка;

R - радиус эксцентричного участка заготовки;

А - расстояние между осями валка и заготовки;

, а и b - координаты центра эксцентри- I - ка относительно оси заготов- : ки; : t - угловой текущий параметр на

заготовке;

С|| - текущее значение угла поворота валков;

i - передаточное отношение валка к заготовке.

При этом, период изменения радиуса равен углу (f -т- а калибрующие

:поверхности 6 переменного радиуса на :обоих валках 1 и 2 смещены одна от- |носительно другой на полпериода (j7/2, : Часть заготовки под эксцентрич- ный участок формообразуется калибрующей поверхностью 7 с переменным радиус.ом, а остальные части заготовки с осесимметричными участками формообразуются калибрующими поверхностями 7 с постоянным радиусомо

Вывод зависимости, по которой изменяется радиус прокатанных валков. Часть цилиндрической поверхности валков с переменным радиусом, деформирующая эксцентриковую часть заготовки, представляет собой цилиндрическую поверхность, обкатывающую эксцентрик. Задача сводится к нахождению огибающей поверхности, если задано относительное движение двух поверхностей изделия и валка и одна из поверхностей, а именно изделие,

Задают следующие системы координат:

Фиг,1 - xjOyi и XgOiy - неподвиж- ные координаты в пространстве;

клонными деформирующими поверхностями 5 и калибрующими поверхностями 6

и 7.

I

Калибрующие поверхности 6 вьтол- нены цилиндрическими с постоянным радиусом, а калибрующая по- верхность 7 - с переменным радиусом, периодически изменяемым по зависимости

Ч-.

0

5

и , у,, - координаты, жестко свят занные с валком и заготовкой соответственно;

А - межосевое расстояние; СР - текущий угол поворота валка; i - передаточное отнощение.

Тогда огибающий профиль калибра валка находят из системы уравнений

(N

J

М

Vg) О

-

где NJ- нормаль к кулачку; Vj -относительные скорости в системе координат ,у, Гд - радиус-вектор в системе ко- ,ординат XjjOy ; Моэ- матрица перехода от- сис-ге координат к системе Гд - радиус-вектор в системе координат х,0, у.

Первое уравнение характеризует зацепление, т.е, скалярное произведение нормали к эксцентрику и относительной скорости в системе координат равняется нулю. Второе уравнение - это формула перехода от системы координат ,УЗ к системе ХоОу.

Матрицы перехода от системы к системе Мдз и обратную N30

0

М,

30

М

03

ccsq Ci+l)-sinq Ci+l)Acos iq)

sinqp(i+)cosq(i+l)AsiniiU)

00 1

cos(p(i+l)sintpd+l)-AcosC/J

-sincf(i+l)cosq(i+)Asin{f

00 1

Относительные скорости движения инструмента и заготовки в системе координат х определяют по формуле

dM,o .. -

V - ---,,.«,.,,да V.

dtp 03 -3

После подстановки значений матриц перехода получают

О- (1+1)

(i+i) о о о

А

-А cos cf; О

xr,

Пусть эксцентриковая поверхность задана в системе координат (фиг,2) уравнением

t

R..sin t I)

где 0 ось прокатываемой детали;

О 2. - ось эксцентрика; Ri - радиус эксцентрика. Тогда в системе координат уравнение эксцентрика имеет вид .

г М„

05

(R cost+a)cosq (i+l)+(RnSint+b)sinCp(i+l)-A cosC/- -(RnCost+a)sLnq (i+l) + (R,,sint+b)coscp (i+O+A sintp ||

:. I

Решая полученные уравнения совмест- но, получают огибакмцую поверхность

25 - валке

1

J -г- arcsin

п 1

in --- (b cost - a.cint) + -I- . cos(t-(f.l)+2RnCost+2Rj,b-sint-2A-a co8(q. i)-2A b stn((f.i)

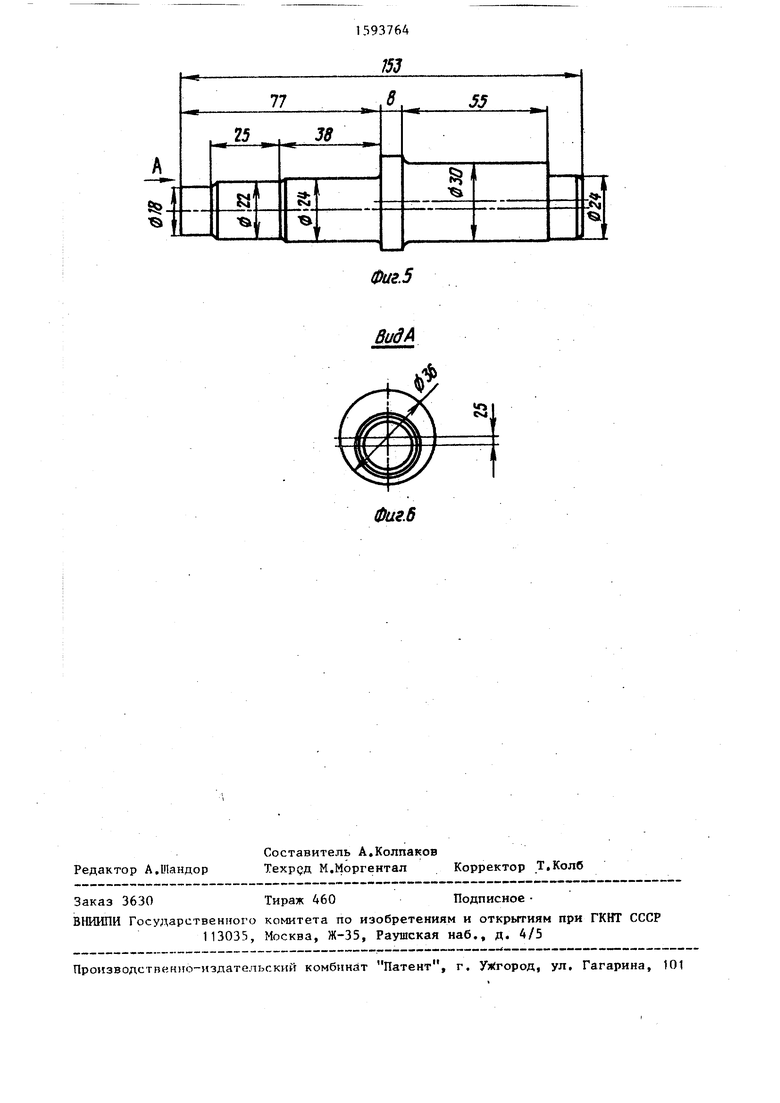

Размеры прокатного изделия представлены на фиг,5, Эксцентриситет поверхностей с диаметром 36 и 30 составляет 2,5 мм. По зависимости (1) находят размеры текущего радиуса валка R в соответствии с углом (О калибрующей поверхности 7. Размеры калибрующих поверхностей 6 валка, формирующие осесимметричные участки 8 на заготовке, определяются исходя из размеров готового изделия и звестными способами,

Период изменения радиуса валков на калибрующих поверхностях равен

д 2t

-у- T-i

Ч -21

dk

где 1 - - 13.8;

диаметр качения заготовки при

прокатке.

Калибрующие поверхности 7 смещены одна относительно другой на величину

1 2t 2

13° З

Г г

1 УГ

cos t+a

3 1 t+b

Нормаль к этой поверхности в систе. - t,

(N,,v,)(i+l)( t+b) +A t(i+l)( t-a)-А со а

-Ч;

в системе г„ координаты кулачка выглядят

; (1)

Прокатка осуществляется следующим образом,

Нагретую до ПОО заготовку вводят- в межвалковое пространство. Включается привод валков. Валки 1 и 2 своими деформирующими участками 5 и калиб- рующими поверхностями 7 с переменным

радиусом и калибрующими поверхностями 6 одновременно формируют эксцентг ричные и осесимметричные участки на заготовке. При этом калибрующие поверхности 7;с переменным радиусом

формируют эксцентричные участки 9. 1 Заготовка в процессе прокатки удёряш- вается на оси прокатки межвалксвыми проводками 10,

Прокатка изделия осуществляется за один оборот валков.

Способ позволяет расширить техно- логические возможности за счет про- катки изделия с эксцентричными участками.

55

Формула и 3 о б р е т

е н и я

Способ поперечно-клиновой прокаТки ступенчатых изделий, при котором за-

готовку деформируют и калибруют за один проход в валках с клиньями, име ющими калибрующие поверхности перё- меиного радиуса на деформирующем участке, отличающийся тем

R cos(t-q i)- -2R| coet+2R| b 8int-2A-acosCCf i)-2A- bstnCCf-i))

JV « л Ч

arc8in

riii (b-cost - a-sint) + |L

де Ri - текущий радиус валка} R., - радиус эксцентричного участка заготовки}tS А - расстояние между осями валка

и заготовки, а и Ъ - координаты центра зксцент

рика относительно оси за- ; готовки;20

t - угловой текущий параметр на заготовке;

волок

Заео поВкл

что, с целью расширения технологических возможностей, калибровку в валкак осуществляют при периодическом изменении радиуса калибрующих поверхностей по зависимости

(О - текущее значение угла поворота валков; i - передаточное отношение меж ду валком 1И заготовкой, при этом период изменения радиуса ра2вен углу (| -.-, а деформирующие

участки на обоих валках смещены один относительно другого на половину периода.

66 6

teJ

Фиг.

Фаг.5

ФагЪ

| Инструмент для поперечно-клиновой прокатки полых ступенчатых изделий | 1983 |

|

SU1143505A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1987-07-16—Подача