Изобретение относится к обработке металлов давлением, а именно к прокатке профилей с резко изменяющимися размерами по высоте.

Известен способ прокатки в закрытом калибре, образованном валками и направляющими элементами, предотвращающими оков валков 1.

Однако этот способ не дает возможности регулировать длину контура отставания, особенно на заготовках, имеющих участки с резким изменением размеров по высоте. На этпх участках наблюдается незаполнение калибров. Кроме того, при прокатке таким способом возникает значительный износ направляющих элементов в результате постоянного контакта с нагретой заготовкой и значительного трения.

Известен также способ прокатки профилей переменного сечения, при котором заготовку перемещают и деформируют в калибре, образованном валками переменного радиуса и ограничивающими элементами, охватывающими заготовку с боковых поверхностей, и прикладывают к ней высокочастотные колебания 2.

Однако этот способ не обеспечивает прокатку профилей переменного сечения, имеющих выступы увеличенной высоты.

Целью изобретения является повыщение качества профилей переменного сечения путем обеспечения лучщего заполнения их выступов увеличенной высоты.

Цель достигается тем, что в способе прокатки профилей переменного сечения, при котором заготовку перемещают и деформируют в калибре, образованном валками переменного радиуса и ограничиваю10щими элементами, охватывающими заготовку с боковых поверхностей, и прикладывают к ней высокочастотные колебания, высокочастотные колебания прикладывают одновременно с двух сторон к боковым по15верхностям заготовки непосредственно в зоне деформации под углом к направлению ее перемещения.

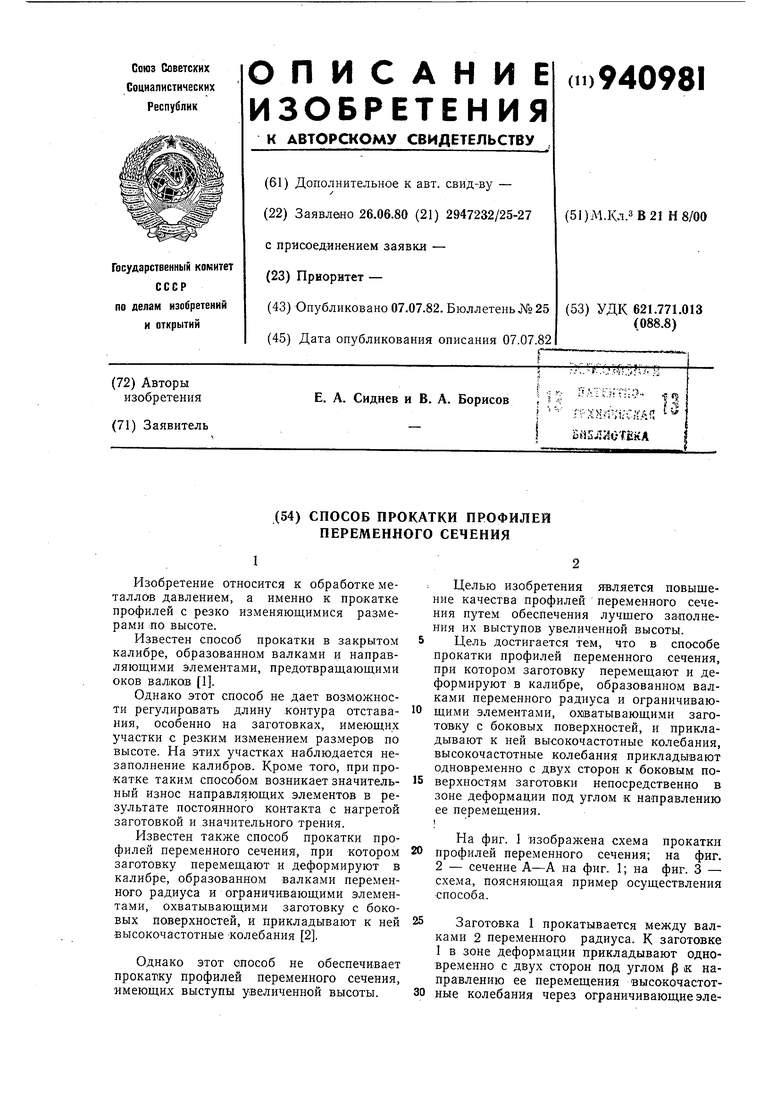

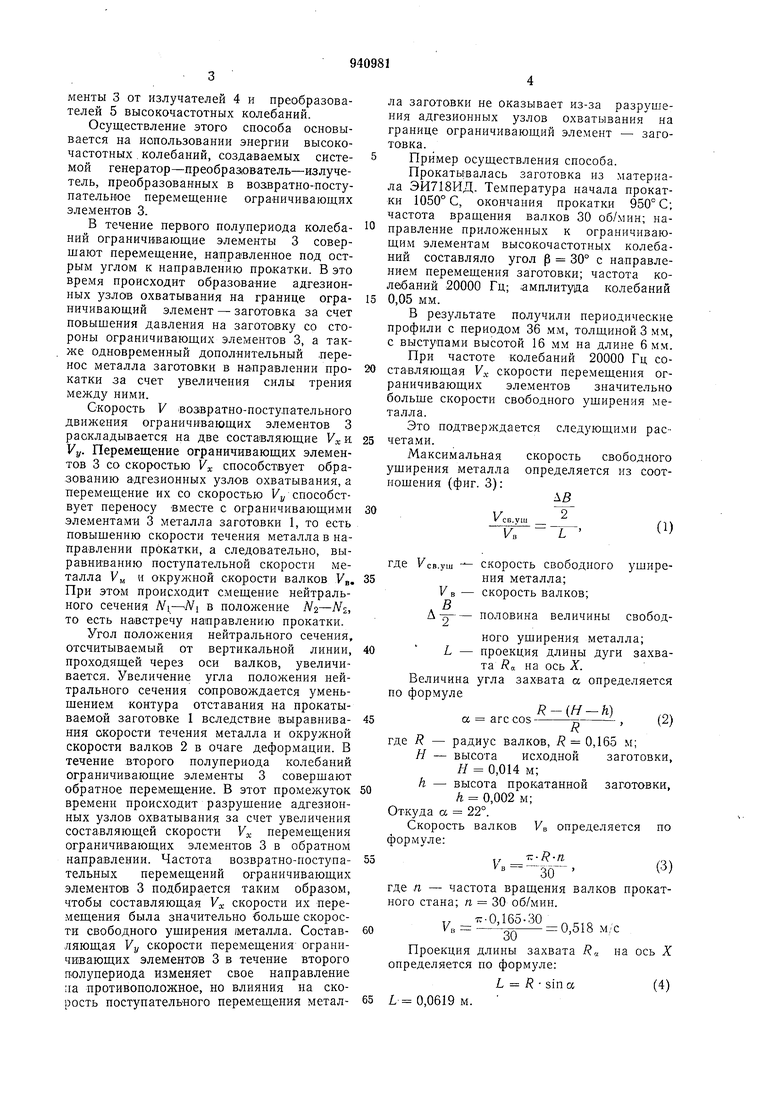

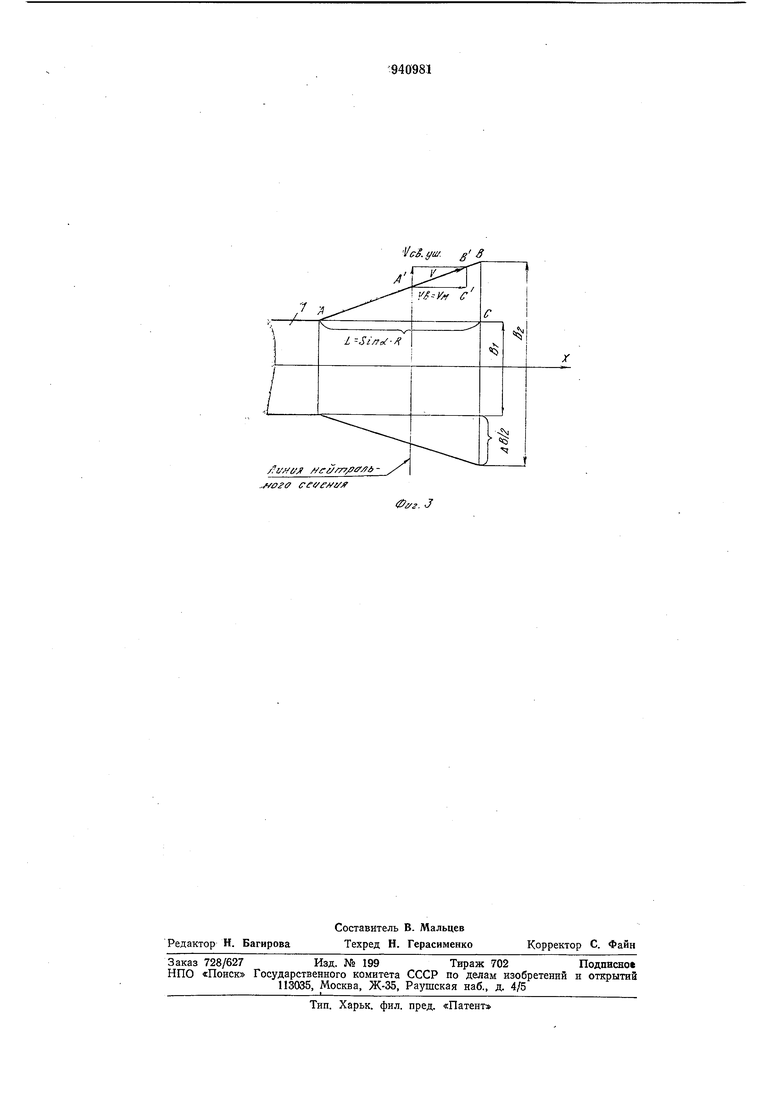

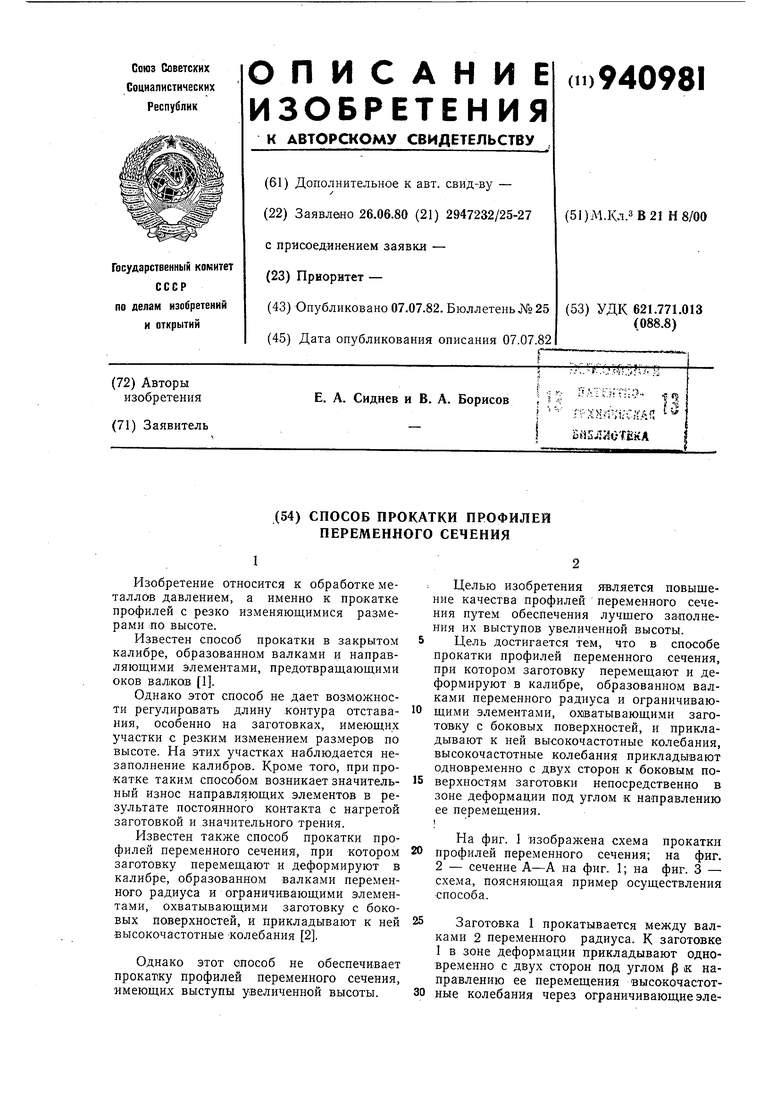

На фиг. 1 изображена схема прокатки

20 профилей переменного сечения; на фиг.

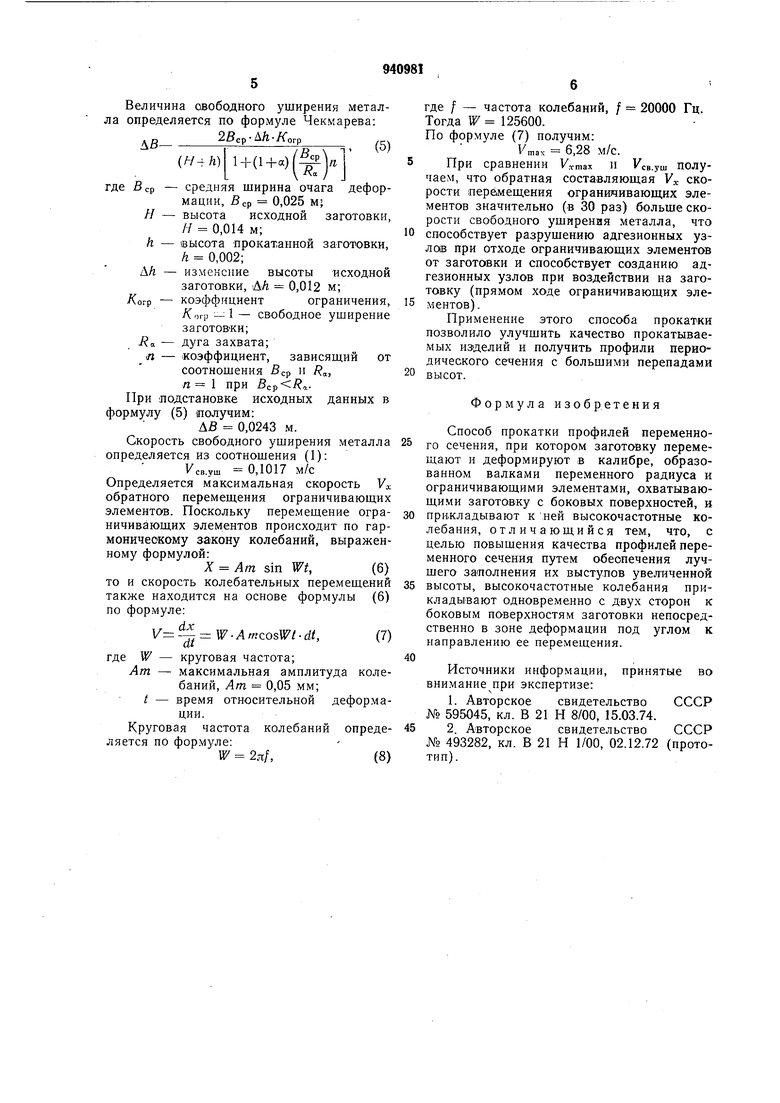

2 - сечение А-А па фиг. 1; на фиг. 3 -

схема, поясняющая пример осуществления

способа.

25 Заготовка 1 прокатывается между валками 2 переменного радиуса. К заготовке 1 в зоне деформации прикладывают одновременно с двух сторон под углом р к направлению ее перемещения высокочастотные колебания через ограничивающие элементы 3 от излучателей 4 и преобразователей 5 высокочастотных колебаний.

Осуществление этого способа основывается на использовании энергии высокочастотных , колебаний, создаваемых системой генератор-преобразователь-излучетель, преобразованных в возвратно-поступательное перемещение ограничивающих элементов 3.

В течение первого полупериода колебаний ограничивающие элементы 3 совершают перемещение, направленное под острым углом к направлению прокатки. В это время происходит образование адгезионных узлов охватывания на границе ограничивающий элемент - заготовка за счет повышения давления на заготовку со стороны ограничивающих элементов 3, а также одновременный дополнительный .перенос металла заготовки в направлении прокатки за счет увеличения силы трения между ними.

Скорость V возвратно-поступательного движения ограничивающих элементов 3 раскладывается на две состаавляющие V и Vy. Перемещение ограничивающих элементов 3 со скоростью УХ способствует образованию адгезионных узлов охватывания,а перемещение их со скоростью Vj/ способствует переносу вместе с ограничивающими элементами 3 металла заготовки 1, то есть повыщению скорости течения металла в направлении прокатки, а следовательно, выравниванию поступательной скорости металла VM и окружной скорости валков УВ. При этом происходит смещение нейтрального сечения в положение , то есть навстречу направлению прокатки.

Угол положения нейтрального сечения, отсчитываемый от вертикальной линии, проходящей через оси валков, увеличивается. Увеличение угла положения нейтрального сечения сопровождается уменьщением контура отставания на прокатываемой заготовке 1 вследствие выравнивания скорости течения металла и окружной скорости валков 2 в очаге деформации. В течение второго полупериода колебаний ограничивающие элементы 3 совершают обратное перемещение. В этот промежуток времени происходит разрушение адгезионных узлов охватывания за счет увеличения составляющей скорости Vx перемещения ограничивающих элементов 3 в обратном направлении. Частота возвратно-поступательных перемещений ограничивающих элементов 3 подбирается таким образом, чтобы составляющая Vx скорости их перемещения была значительно больше скорости свободного ущирения металла. Составляющая Vy скорости перемещения ограничивающих элементов 3 в течение второго полупериода изменяет свое направление на противоположное, но влияния на скорость поступательного перемещения металла заготовки не оказывает из-за разрушения адгезионных узлов охватывания на границе ограничивающий элемент - заготовка. Пример осуществления способа.

Прокатывалась заготовка из материала ЭИ718ИД. Температура начала прокатки 1050° С, окончания прокатки 950° С; частота вращения валков 30 об/мин; направление приложенных к ограничивающим элементам высокочастотных колебаний составляло угол р 30° с направлением перемещения заготовки; частота колебаний 20000 Гц; ;амплиту1да колебаний 0,05 мм.

В результате получили периодические профили с периодом 36 мм, толщиной 3мм, с выступами высотой 16 мм на длине 6 мм. При частоте колебаний 20000 Гц составляющая Vx скорости перемещения ограничивающих элементов значительно больше скорости свободного уширения металла.

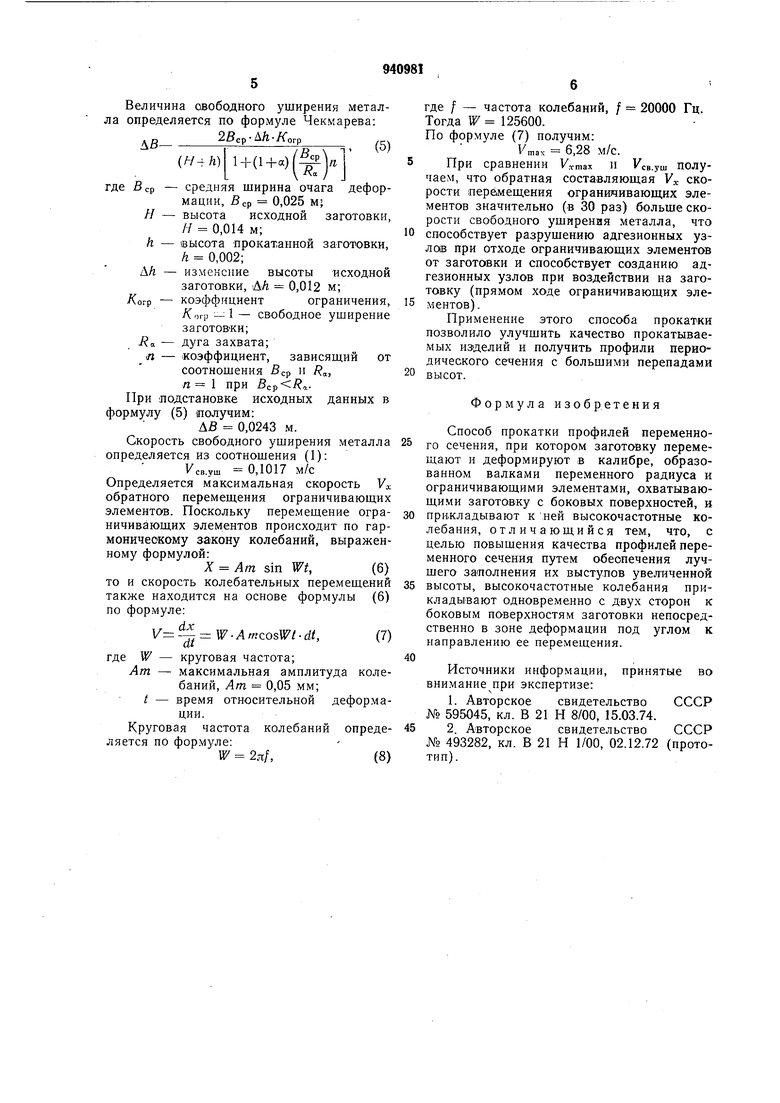

Это подтверждается следующими расчетами.

Максимальная скорость свободного уширения металла определяется из соотношения (фиг. 3):

В ..

2

CB.Vni/, ч

(ч

V,

де Усв.уш - скорость свободного уширения металла;

V к - скорость валков;

А-н-- половина величины свободного уширения металла;

L - проекция длины дуги захвата Ra на ось X.

Величина угла захвата а определяется по формуле

R(H-h)..

сб arc cosQ, (2)

где R - радиус валков, R 0,165 м;

И - высота исходной заготовки,

Я 0,014 м;

h - высота прокатанной заготовки, /I 0,002 м;

Откуда а 22°.

Скорость валков У,, определяется по формуле:

V

(3)

VB - -3Q-,

где л - частота вращения валков прокатного стана; п 30 об/мин.

, 1с-0,165-30о

VB ол 0,51о м/с

Проекция длины захвата на ось X определяется по формуле;

L R sin а(4)

65 L 0,0619 м. Величина свободного уширения металла определяется по формуле Чекмарева: 2Bcf h-Korp l+(+«)( ( где Вер средняя ширина очага деформации, SCP 0,025 М; Я - высота исходной заготовки, Я 0,014 м; h - высота прокатанной заготовки, h 0,002; ДА - изменение высоты исходной заготовки, -АЛ 0,012 м; Когр - коэффициентограничения, /f,,rp --1 - свободное уширение заготовки; Да. - дуга захвата; л - коэффициент, зависящий от соотношения Вер и Ra, П 1 при Вср аПри лодстановке исходных данных в формулу (5) получим: АВ 0,0243 м. Скорость свободного уширения металла определяется из соотношения (1): VcB.ym 0,1017 м/с Определяется максимальная скорость Vx. обратного перемещения ограничивающих элементов. Поскольку перемещение ограничивающих элементов происходит по гармоничеокому закону колебаний, выраженному формулой: X Ат sin Wt,(6) то и скорость колебательных перемещений также находится на основе формулы (б) по формуле: V W-ArncosWt-dt, at где W - круговая частота; Am - максимальная амплитуда колебаний. Am 0,05 мм; t - время относительной деформации. Круговая частота колебаний определяется по формуле: W 2л/,(8) де / - частота колебаний, / 20000 Гц. Тогда W 125600. По формуле (7) получим: 1/,пах 6,28 м/с. При сравнении и .yiu получаем, что обратная составляющая Vx скорости 1перё,мещения ограничивающих элементов значительно (в 30 раз) больше скорости свободного ущирения металла, что способствует разрущению адгезионных узлов при отходе ограничивающих элементов от заготовки и способствует созданию адгезионных узлов при воздействии на заготовку (прямом ходе ограничивающих элементов). Применение этого способа прокатки позволило улучщить качество прокатываемых иэделий и получить профили периодического сечения с большими перепадами высот. Формула изобретения Способ прокатки профилей переменного сечения, при котором заготовку перемещают и деформируют в калибре, образованном валками переменного радиуса и ограничивающими элементами, охватывающими заготовку с боковых поверхностей, и при,кладывают к ней высокочастотные колебания, отличающийся тем, что, с целью повыщения качества профилей переменного сечения путем обеспечения лучшего заполнения их выступов увеличенной высоты, высокочастотные колебания прикладывают одновременно с двух сторон к боковым поверхностям заготовки непосредственно в зоне деформации под углом к направлению ее перемещения. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 595045, кл. В 21 Н 8/00, 15.03.74. 2 Авторское свидетельство СССР № 493282, кл. В 21 Н 1/00, 02.12.72 (прототип).

/Jl/fftf /lfi//77/ ff/f6 f/a ty cfveAfy

. уш. g 3

X

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧЕЙ ПИЛИГРИМОВОГО ВАЛКА | 1992 |

|

RU2006301C1 |

| Устройство для прокатки профилейпЕРЕМЕННОгО СЕчЕНия | 1978 |

|

SU821009A1 |

| Способ прокатки периодических фланцевых профилей | 1979 |

|

SU854466A1 |

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| Способ прокатки двутавровых профилей | 1990 |

|

SU1764722A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1992 |

|

RU2040355C1 |

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| Способ прокатки фланцевых профилей в последних проходах | 1991 |

|

SU1819694A1 |

| Устройство для прокатки профилей переменного сечения | 1981 |

|

SU1017419A1 |

| Устройство для продольной периодической прокатки полос | 1974 |

|

SU595045A1 |

Авторы

Даты

1982-07-07—Публикация

1980-06-26—Подача