Поставленная цель достигается тем, что по предлагаемому способу прекращение перемещения заготовки осуществляют снижением обжатия, при этом замеряют угловые скорости вращения валков и параметры очага деформации, и полученные данные подставляют в формулу р FI S1V1 Т,МГ-Н4(-. f - искомый коэффициент внешнего трения; n,i - соответственно число участков очага деформации, на величина угла наклона образующей профиля валка к оси прокатки постоянна и порядковый номер данного участк F. - соответственно площадь и длина вдоль оси заготовки контакта металла с валком на i -ом участке очага деформаци в момент прекращения перемещения заготовки в направлении прокатки, мм и мм; - - угол наклона образующей профиля валка к оси прокатки на i-M участке очага деформации град; 0 - угол подачи, град; ГУ R - текущие значения внещнего ра диуса заготовки и радиуса вал ков в сечении очага деформаци плоскостью, перпендикулярной оси прокатки, выраженные через координату X положение да ной секущей плоскости вдоль оси прокатки, считая за нуль начало каждого i-го участка, м - соответственно угловые скорос заготовки и валков в момент срыва осевой подачи заготовки 1/с. Образец, используемый для поперечновинтовой прокатки труб.на раскатном трехвалковом стане, выполнен в виде полой цилиндрической заготовки 2. Однако для О1феделення коэффициента внещнего трения на раскатном стане такой образец не позволяет прекратить перемещение заготовки в направлении прокатки снижением обжатия. Предложенный образец отличается тем что заготовка вьшолнена с конусной наружной поверхностью, имеющей угод, нак лона образующей 2-20°. При уменьшении величины суммарной деформации по стенке заготовки в процессе прокатки сокращают длину контакта металла и валков вдоль оси прокатка на участке входного конуса очага дефс)мации, что приводит к падешио величины суммарной силы трения (активной силы), втягивающей заготовку в очаг деформации за счет падения суммарной силы трения во вхсщном конусе очага деформации. При определенном значении сум- . мерной деформации по стенке появится нехватка сил трения, втягивающих, заготовку в осевом направлении прокатки в очаг деформации, для 1феодолеш1я усилий нормального давления (реактивных сил), препятствующих перемещению заготовки в осевом направлении прокатки, произойдет прекращение перемещения заготовки направлении прокатки. В этом случае она прекратит перемещаться в направле- НИИ прокатки, но будет вращаться в плоскости, перпендикулярной направлению прокатки. Вьфажение для определения коэффициента внещнего трения получено на основании условия силового равновесия заготовки в очаге деформации при срыве осевой подачи ее. Структурно можно представить Вьфажение для определения коэффициента внещнего трения в виде : где Р« - суммарная величина реактивных сил, действующих на заEiготовку вдоль оси прокатки; ..JcWdL-С5кднее значение угла накло вектора силы трения к оси прокатки на i-м участке очага деформации; Р- - величина реактивных сил, действующих на заготовку вдоль оси прокатки на i-м участке очага деформации. Величина с (х) определяется как проекция единичного силы трения на ось прокатки с учетом того, что в момент бльзкий к срыву осевой подачи, ширина контакта металла с валком весь-, ма незначительна по сравнению с размерами валков и коэффициент осевой скорости стремится к нулю. При выводе окся{ча - тельного вьфажения для определения коэффидиенга внешнего трения принято, что значения средних по участкам контактных цавленнй бдвзкн между собой в момент.

моменту прекращения перемещения заготовки, частные деформации по стенке заготовки изменяются по длине очага деформац весьма незначительно, поэтому в окончательном выражении для определения коэффициента внешне1х трения величина отсутствует.

Предлагаемая форма заготовки для осуществления способа определения коэффициента внешнего трения позволяет наиболее простым путем постоянно уменьшить величину деформации по стенке в процессе прокатки. Величина угла конусности образующей наружной поверхности заготовки выбрана из условия удобства фиксации момента срыва осевой подачи заготовки.

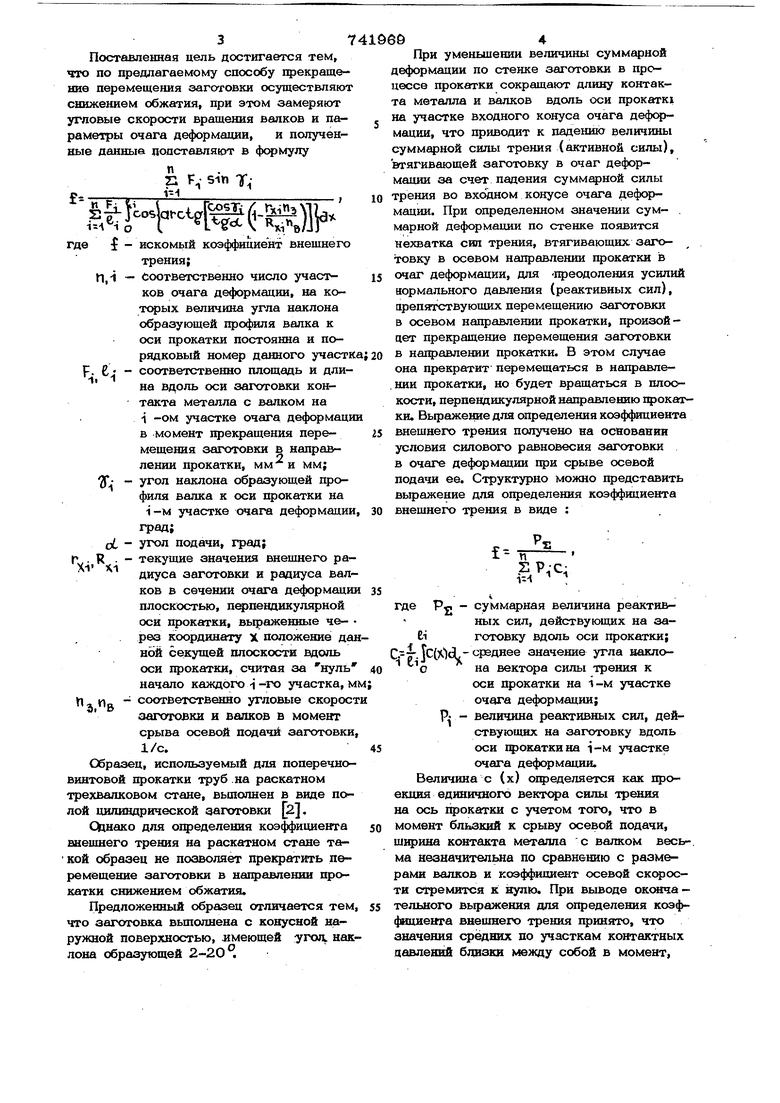

На фиг. 1 представлен общий вид заготовки; на фиг. 2 - схема очага деформации трехвалкового трубо1Ц)окатного стана.

Заготовка 1 имеет внутренний диаметр d , больший внешний диаметр (диаметр переднего конца) d меньший внешний диаметр (диаметр заднего конца)вдд длину t-i , угол конусности внешней поверхности , толщину стенки на переднем торце Vl., толщину стенки на заднем торце. Vl .

Прокатку заготовки 1 осуществляли на трёхвалковой раскатном стане (фиг. 2 с валками 2 (два других валка на рисунке не показаны) на оправке 3, oбqpyдoвaном датчиком 4 окружной сксфости заготовки и датчиком 5 окружной валка, при этом ось заготовки Х- X совпдает с осью прокатки.

С феделение коэффициекга внешнего трения предлагаемым способом щюводнлн на трехвалковом трубснпрокатном раскат ном стане 15-30 следующим образом. Прк прокатке заготовки 1 (фиг. 2) постоянно уменьшали величину сумме| ной деформации по стенке заготовки, при помощи фотодатчиков типа ФДфикс1фовали время одного оборота валков и заготовки (споследующим перерасчетом их в значения угловых скоростей валков и заготовки. После щ екращения п емещения заготовки в направлении щюкатки ватши останавливали, разводшш, извлекали заготовку из очага деформации в э меряли площадь и длину коогакта вдоль оси заготовки на из участков с постоянным угло наклона образующей валка к оси фокатки.

Параметры экспериметга были следующими: материал валков сталь СТ-3; материал заготовки свинец; диаметр Ьалков в конце гребня, D 1ОО мм; угол наклона образующей поверхности валка к оси прокатки на входном конусе 5 2,5°, на гребне 2 41 , на калиб зующем участке JT-iT О диаметр заготовки 3 ЗО мм; диаметр внутреннего отверстия заготовки; df 18 мм; длина ваготовки В 8б мм; угол конусности образующей внешней поверхности заготовки; f 15 , толщина стенки заготовки Vlj, 6 мм; высота гребня валков Н 3,О мм; емя однотч) оборота заготовки и валков в момент {фея ащенкя перемешення заготовки (угловая скорость заготовки и валков) fc-j О,О75 с; ,25 с;П 012 1/с;),О4 1/с); площадь кситакта металла с валком на входном конусе очага деформ шш; F 9,5 мм на гребне р2 12мм на калибрующем участке мк4 длина ксттакта металла с валком вдоль оси загогговкв на входном конусе ° 14,5 мм, греб1 Cof 3 мм, калибрующем участке 6-- 6 мм{ угол подачи ct 3°; угол расясагки р 4°; радиус заготовки в ксшце участка хребня в момент щэекраш шя перемещения заготовки Г 11,25 мм; радиус софавкн р 16,8 мм;

Выражение для отфеделения коэффициента внешнего трения хфввнмает вид

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Способ винтовой раскатки труб на трехвалковом стане | 1977 |

|

SU623595A1 |

| Валок трехвалкового раскатного стана | 1982 |

|

SU1047557A1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Валок трехвалкового раскатного стана | 1985 |

|

SU1268221A1 |

| Составной гребневый валок трехвалкового стана | 1985 |

|

SU1258531A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

fH-HW .,-X-tgry, Л2-- Г- ЧТа.,

r, B. ()

2 s-inTa cos Га

j. - -S- .r (Tr,4fi). Ъ 2 COST-b F, sin 7 F,, sin Та , sin т .- ЬЬЧ(- ftst)..- (- а . D. UrSw() „ SwlTi fi) ) ° 1 ° Расчет величш1ы К(х ффш1иента внешнего трения производили при помощи ЭВМ типа ЕС-1О2О. Расчетное значение коэффициента вншинего трения составило величину { О,24.

Для сравнения эначения коэффициента внешнего трения, полученного предлагаемым способом, и значения коэффициента внешнего ipeHHH, полученного известным способом, определили значение коэффшше1гга внешнего трения, полученного известным способом, определили значение коэффициента внешнего трения на ла6qpaTOpHOM стане 18О продольной прокатки по известной методике.

Параметры эксперимента:

материал валков сталь ст. 3;

материал заготовки - свинец;

диаметр валков Dg 18О мм;

размеры заготовки (длина, ширина,

тол1цина)6х1эх11 1ООх4Ох6 мм.

Прекращение перемещения заготовки в направлении Щ}окатки добивались увеличением обжатия по стенке заготовки за счет сведения рабочих .валков стана в процессе прокатки. Значение коэффициента внешнего трения определяли по геометрическим соотношениям размеров валков и контактной поверхности валков и металла в момент срыва подачи последнего в направлении прокатки. Полученные данные позволили определить коэффициент внешнего трения для пары Сталь 3 - свинец при продольной прокатке; он равен 0,29 4- О,ЗО

Коэффициент внешнего трения для пары Сталь 3 .- свинец, определенный при прокатке в трехвалковом трубопроводном стане, в силу различия прокатки, и процессов продольной оси косой прокатки, иной, чем при 1Ц)одольной прокатке, и.составляет величину f f 0,24.

Использование предложенного способа определения коэффициента внешнего трения позволяет увеличить точность его определения для процесса прокатки полой заготовки в трехвалковом трубопрокатном раскатном стане. Формула изобретения

снижением обжатия, при этом замеряют угловые скорости вращения валков и параметры очага деформации, а полученные данные подставляют в формулу:

F-,

S i-i

(

где - искомый коэффициент внешнего

трения;

h,i - соответственно число участков очага деформации, на которых величина угла наклона образующей профиля валка к оси прокатки постоянна и порядковый номер данного участка очага деформации; 1 1 соответственно площадь и длин вдоль оси заготювки контакта металла с валком на 1-ом учатке в момент прекращения перемещения заготовки в направлении прокатки, мм и мм; X - угол наклона образующей профиля валка к оси прокатки на i -м участке очага деформации, град; dt - угол подачи, град;

xi .i ® У ® значения внешнего радиуса заготовки и радиуса валков в сечении очага деформации плоскостью перпендикулярной оси прокатки, выраженные через координату X положения данной секущей плоскости вдоль оси прокатки, считая за нуль начало каждого т -го участка, мм;

П.Па соответственно угловые скорос. ти заготовки и валков в момент срыва осевой подачи . заготовки 1/с.

Источники информации, . принятые во внимание при экспертизе

ь

|

С; «:

Авторы

Даты

1980-06-25—Публикация

1977-03-10—Подача