Изобретение относится к электрохимическим и электрофизическим методам обработки металлов и сплавов, в частности, к электрохимической размерной обработке (ЭХО) циркония и его сплавов.

Целью изобретения является улучшение качества обработки поверхности при сохранении высокой производительности и уменьшении коррозионной активности электролита по отношению к станку и оснастке для ЭХО.

Поставленная цель достигается тем, что в известный электролит содержащий хлорид щелочного металла и воду, ДJПOлнитeльнo вводят один из изомеров

5-8 0,5-1,0

20-30 Остальное

пропилового спирта и нитрит щелочного металла при следующем соотношении компонентов, мас,%:

Хлорид щелочного

металла

Нитрит щелочного

металла

Изомер пропилового

спирта

Вода

Азотистокислый натрий или калий вводится для улучшения качества обработанной поверхности и снижения коррозионной активности раствора электролита, при этом одновременно с нитритом вводится пропиловый спирт. Совместное

оэ

00

сд

присутствие нитрит-анионов и молекул пропилового спирта при оптимальном и соотношении способствует образованию достаточно хорошо растворимых по- верхностных комплексов, которые обуславливают полирующий эффект при применении предлагаемого электролита. Раздельное присутствие нитрита щелочного металла и спирта (н- или изопроп лового) не приводит к желаемым результатам.

Электролит готовят следующим образом..

Необходимые количества хлорида и нитрита щелочного металла последовательно растворяют в расчетном количестве воды. После этого добавляют требуемое количество пропилрвого спирта.

Приме р. Для приготовления 1 кГ раствора 2 65 г хлорида наТрия и 7,5 г нитрита натрия растворяют в 678 мл воды. В полученный раствор при перемешивании добавляют 318 мл изопропилового спирта (плотность 0,785 г/смз).

Примеры приготовления растворов электролитов с предлагаемыми концентрациями компонентов, а также с кон- центрациями, выходящими за граничные интервалы, аналогичны приведенному вы ,ше.

Испытания электролита проводят на электродах, изготовленных из циркония на установке с протокомэлектролита.

Условия проведения испытаний::

сила тока в начале

обработки . 2,5- А

межэлектродный

зазор0,2 мм

напряжение на

электродах15-35 В

площадь исследуемых

электродов , 0,126 см

входное давление

электролита 0,1 мПа.

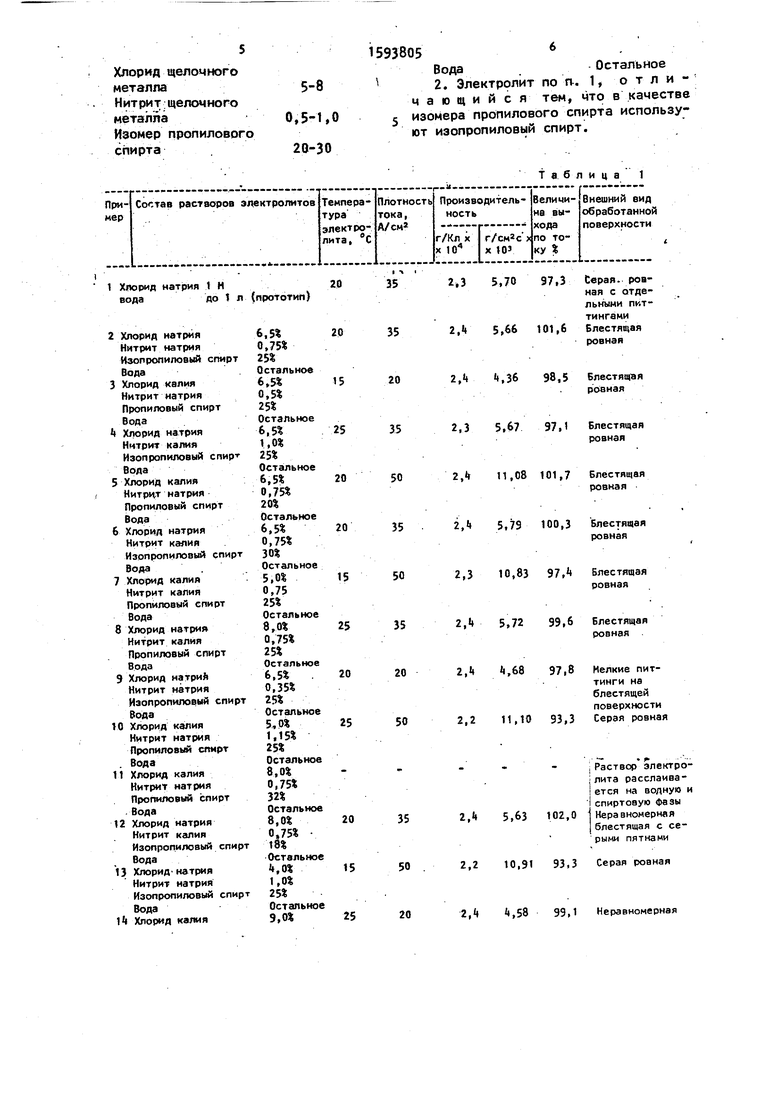

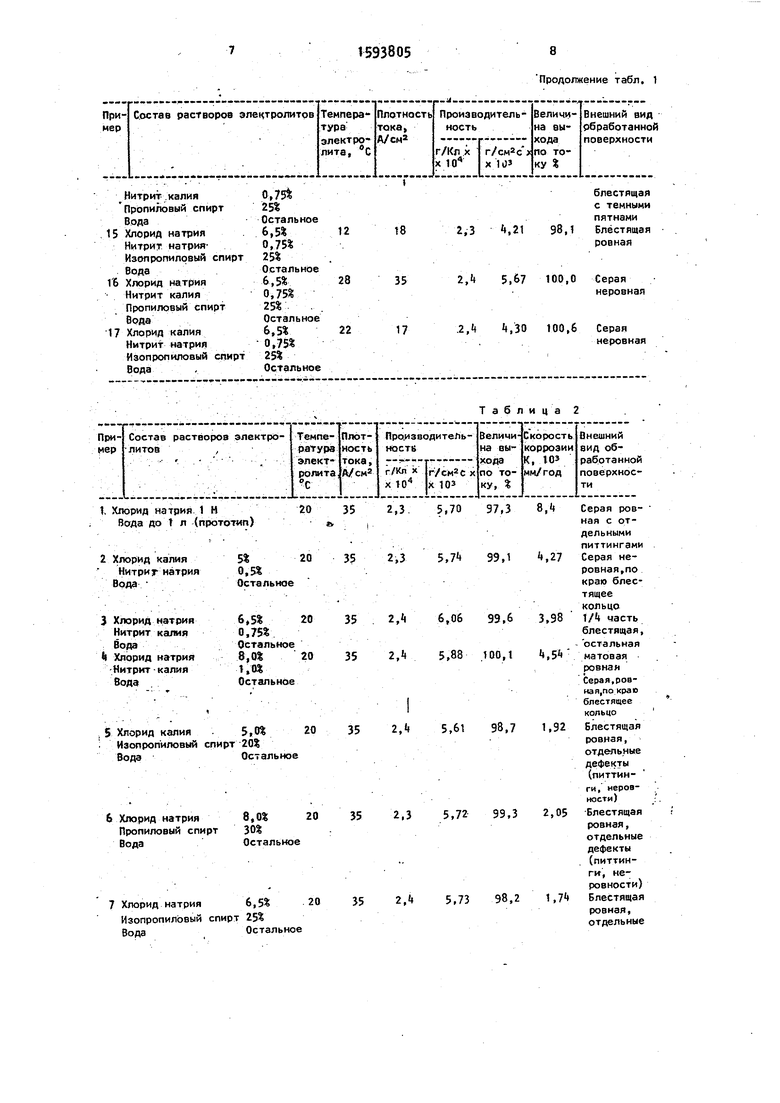

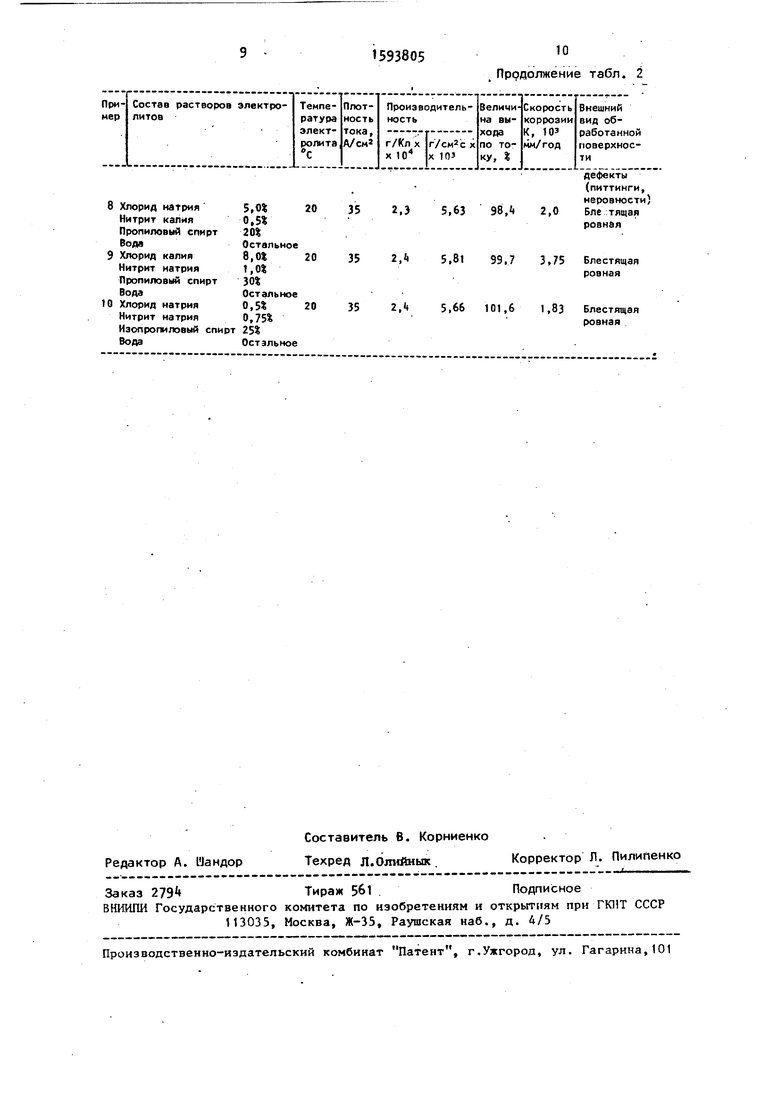

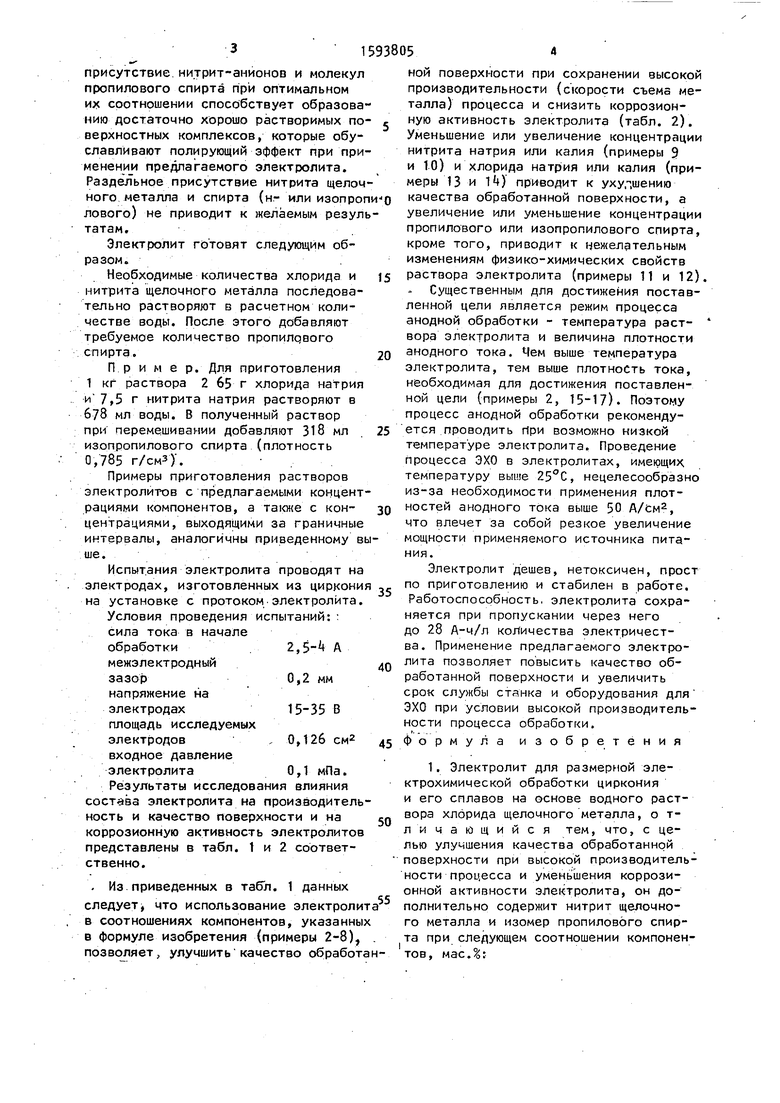

Результаты исследования влияния состава электролита на производительность и качество поверхности и на коррозионную активность электролитов представлены в табл. 1 и 2 соответственно.

.55

. Из приведенных в табл. 1 данных

следует что использование электролита в соотношениях компонентов, указанных в формуле изобретения (примеры 2-8), позволяет, улучшить качество обработансо

S 0

5

О

,

Q

5

Q

5

ной поверхности при сохранении высокой производительности (скорости съема металла) процесса и снизить коррозионную активность электролита (табл. 2). Уменьшение или увеличение концентрации нитрита натрия или калия (примеры 9 и 10) и хлорида натрия или калия (примеры 13 и Ik) приводит к ухулшению качества обработанной поверхности, а увеличение или уменьшение концентрации пропилового или изопропилового спирта, кроме того, приводит к нежелательным изменениям физико-химических свойств раствора электролита (примеры 11 и 12).

Существенным для достижения поставленной цели является режим процесса анодной обработки - температура раствора электролита и величина плотности анодного тока. Чем выше температура электролита, тем выше плотность тока, необходимая для достижения поставленной цели (примеры 2, 15-17). Поэтому процесс анодной обработки рекоменду- ется проводить При возможно низкой температуре электролита. Проведение Процесса ЭХО в электролитах, имеющих температуру выше 25°С, нецелесообразно из-за необходимости применения плотностей анодного тока выше 50 А/См, что влечет за собой резкое увеличение мощности применяемого источника питания.

Электролит дешев, нетоксичен, прост по приготовлению и стабилен в работе. Работоспособность, электролита сохраняется при пропускании через него до 28 А-ч/л количества электричества. Применение предлагаемого электролита позволяет повысить качество обработанной поверхности и увеличить срок службы станка и оборудования для ЭХО при условии высокой производительности процесса обработки. Формула изобретения

1. Электролит для размерной электрохимической обработки циркония и его сплавов на основе водного раствора хлорида щелочного металла, о т- л и чающийся тем, что, с целью улучшения качества обработанной поверхности при высокой производительности процесса и уменьшения коррозионной активности электролита, он дополнительно содержит нитрит щелочного металла и изомер пропилового спирта при следующем соотношении компонентов, мас.:

Хлорид щелочного

металла

Нитрит{Щелочного

металла

Изомер пропилового

спирта .

1593805

ВодаОстальное

2. Электролит по rv. 1 о т л и - ца ющи и с я тем, что в качестве изомера пропилового спирта используют изопропиловый спирт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2053061C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2053062C1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1454591A1 |

| Электролит для электрохимической обработки | 1989 |

|

SU1794604A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| Электролит для электрохимического удаления заусенцев | 1989 |

|

SU1646726A1 |

| Электролит для размерной электрохимической обработки титана и его сплавов | 1980 |

|

SU984788A1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1329927A1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2061107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

Изобретение относится к машиностроению, в частности к электрохимической обработке металлов. Цель изобретения - улучшение качества обработанной поверхности и снижение коррозионной активности электролита. Электролит предназначен для электрохимической размерной обработки циркония и сплавов на его основе и представляет собой водно-органический раствор неорганических солей, мас.%: хлорид щелочного металла 5-8

нитрит щелочного металла 0,5-1,0

изомер пропилового спирта 20-30, приготавливаемый путем растворения компонентов в воде. Процесс ЭХО ведут при 15-25°С и плотности тока 20-50 А/см 2. В качестве изомера пропилового спирта применяется изопровиловый спирт. 1 з.п. ф-лы, 2 табл.

1 Хлорид натрия 1 Н20

вода до 1 л (прототип)

Хлорид натрия Нитрит натрия ИзопропиловыЯ спирт Вода

Хлорид калия Нитрит натрия Пропиловый спирт Вода

Хлорид натрия Нчтрит калия Изопропилоаый спирт Вода

Хлорид калия Нитрит натрия Лролиловый спирт

Вода

Хлорид натрия Нитрит калия Изолропиловый спирт Вода . .

Хлорид калия Нитрит калия Пропилоаый спирт Вода

8Хлорид натри Нитрит калия Пропиловый спирт Вода

Э Хлорид натрий

Нитрит натрия

Изопропнлоаый спирт

Вода О Хлорид калия

Нитрит натрия

Пропиловый спмрт . Вода

1Хлорид калия Нитрит натрия Пропиловый спирт

.Вода

2Хлорид натрия Нитрит калия Изопропилоаый спирт Вода

13Хлориднатрия Нитрит натрия Изопропиловый спирт Вода

И Хлорид калия

6,5% 20

0,75

25%

Остальное

6,5% 5

0,5%

25%

Остальное

6,5% 25

1,0%

25%

Остальное

6,5% 20

0,75%

20%

Остальное

6,5% 20

0,75%

30%

Остальное

5,0% 15

0,75

25%

Остальное

8,0% 25

0,75%

25%

Остальное

6,5% . 20

0,35%

25%

Осталыюе

5,0% 25

1,15%

25%

Остальное

8,0%

0,75%

32%

Остальное

8,0% 20

0,75%

18% Остальное

1,0% 15

1,0%

25%

OcT tbHoe

9,0% 25

ta6nHua 1

2,3 5,70 97,3 Серая, ровная с отдельными пвт- тингами

2,1 5,66 101,6 Блестящая

ровная

20 2, 1,36 98,5 Блестящая

ровная

35 2,3 5,67 97,1 Блестящая

ровная

50 2, г 11,08 101,7 Блестящая

ровная

35 2,1 5,79 100,3 Блестящая

ровная

50 2,3 10,83 97, Блестящая

ровная

352,1 5,72 99,6 Блестящая

ровная

2, 1,68 97,8 Мелкие питтинги на блестящей поверхности

2,2 11,10 93,3 Серая ровная

.--j Раствор злектро1 лита расслаива- Iется на водную и I спиртовую фазы 2, 5,63 102,0 j Неравномерная

блестящая с серыми пятнами

2,2 10,91 93,3 Серая ровная

202,( ,58 99,1 Неравномерная

Продолжение табл. 1

1593805

10 Продолжение табл. 2

| Атанасянц А.Г | |||

| Электрохимическое изготовление деталей машин атомных реакторов | |||

| - М.: Энергоат: миздат, 1987, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| (Б) ЭЛЕКТРОЛИТ ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЦИРКОНИЯ И ЕГО СПЛАВОВ | |||

Авторы

Даты

1990-09-23—Публикация

1988-07-08—Подача