Изобретение относится к электрохимическим и электрофизическим методам обработки металлов, в частности к электрохимической размерной обработке (ЭХО) меди и ее сплавов.

Известно, что для обработки меди и ее сплавов используется 10 -25% раствор хлорида натрия. Однако качество обработанной поверхности при этом неудовлетворительное (матовая, неровная поверхность). Известно, что для обработки меди и ее сплавов с целью полировки поверхности изделий чаще всего применяются электролиты на основе фосфорной кислоты (от. 600 до 1400 г/л). Однако коррозионная активность этих электролитов достаточно высока, чтобы использовать их с целью электрохимической обработки меди и ее сплавов.

Известен электролит для размерной обработки меди и ее сплавов, содержащий (мас.%)

Нитрат натрия15-20 Нитрат аммония 5-7 Натрий лимоннокислый 1-2 Вода Остальное

Однако качество обработанной поверхности неудовлетворительное (матовая, с частичными нерастравленными участками поверхность).

Наиболее близким по технической сущности и достигаемому результату, то есть прототипом, является электролит следующего состава, мае, %:

Нитрат натрия8-10

Хлорид натрия5-6

Фтористый натрий0,6-0,8

Нитрат аммония1-2

ВодаОстальное

приведенный .

Однако проведение электрохимической обработки меди в данном электролите не обеспечивает высокого качества обработанной поверхности (получается ровная, но матовая поверхность ,5 MKM). Кроме того, величина производительности при электрохимической обработке в данном электролите невелика.

Целью изобретения является улучшение качества обработки поверхности с одноСЛ

С

ч

2

О

g

временным увеличением производительности ЭХО.

Поставленная цель достигается тем, что в известный электролит, содержащий нитрат аммония, хлорид натрия и воду, дополнительно вводят гептиламин при следующем соотношении компонентов, мас.%:

Хлорид щелочного металла4-6 Нитрат аммония . 13-17 Гептиламин 10-20 Вода Остальное Известны электролиты 4,5, где нитрат аммония вводится С целью улучшения качества обработанной поверхности, а также с целью увеличения производительности 5.

Известно большое число электролитов, в состав которых вводят хлориды с целью интенсификации процесса ЭХО 1.

Известны электролиты, содержащие амины 6: моноэтаноламин 7, смесь моно- и триэтаноламина 8 и триэтаноламин 9.

По 7 добавки сернокислого магния и моноэтаноламина вводятся для повышения локализации процесса (повышение точности формообразования).

По 8 введение моно- и триэтаноламина способствует повышению стабильности и производительности ЭХО. Присутствие в электролите аминов, способствует по мнению авторов 8 предотвращению Образования пленки из вторичных продуктов процесса и связанного с этим изменением сопротивления поверхностного слоя на катоде-инструменте.

Присутствие триэтаноламина, по мнению авторов 9, способствует повышению точности ЭХО из-за стабилизации протекания процесса ЭХО за счет изменения повер- хностного натяжения- раствора и уменьшения газовыделения.:

В предлагаемом техническом решении хлорид щелочного металла также вводится с целью повышения производительности процесса ЭХО и меди и ее сплавов. Нитрат аммония вводится для улучшения качества поверхности, что происходит, по нашему мнению, за счет некоторого пассивирующе- го его действия на медь и ее сплавы, а также и для повышения производительности за счет химического взаимодействия иона аммония с медью и образования при этом комплексных частиц, хорошо растворимых в растворе электролита. .

Гептиламин вводится для обеспечения полировки меди (и ее сплавов), что достигается из-за адсорбции гептиламина на обрабатываемой поверхности и образованием при этом комплексных частиц, включающих

как медь и гептиламин, так и катионы щелочных металлов с образованием гетерокомп- лексов меди. Проведение процесса ЭХО в растворах, содержащих только неорганиче- ские соли (хлорид щелочного металла и нитрат аммония) или попарное сочетание гептиламина и одной из вышеуказанных солей не приводит к желаемым результатам.

Таким образом, у заявляемого техниче- ского решения появились свойства, не совпадающие со свойствами известных решений - одновременное увеличение производительности и точности формообразования и улучшение качества обработанной поверхности.

Электролит готовился следующим образом: необходимые количества хлорида натрия и нитрата аммония последовательно растворялись в расчетном количестве воды. После этого добавляли требуемое количество гептиламина.

Пример. Для приготовления 1 кг раствора № 2 (табл. 1) 50 г NaCI и 150 г МЩМОз растворяли 650 мл воды. В пол- ученный раствор добавили 193,1 мл гептиламина (плотностью 0,777 г/см3). Раствор перемешивали.

Примеры приготовления/растворов электролитов с заявленными концентраци- ями компонентов, а также с концентрациями, выходящими за граничные интервалы, аналогичны приведенному выше.

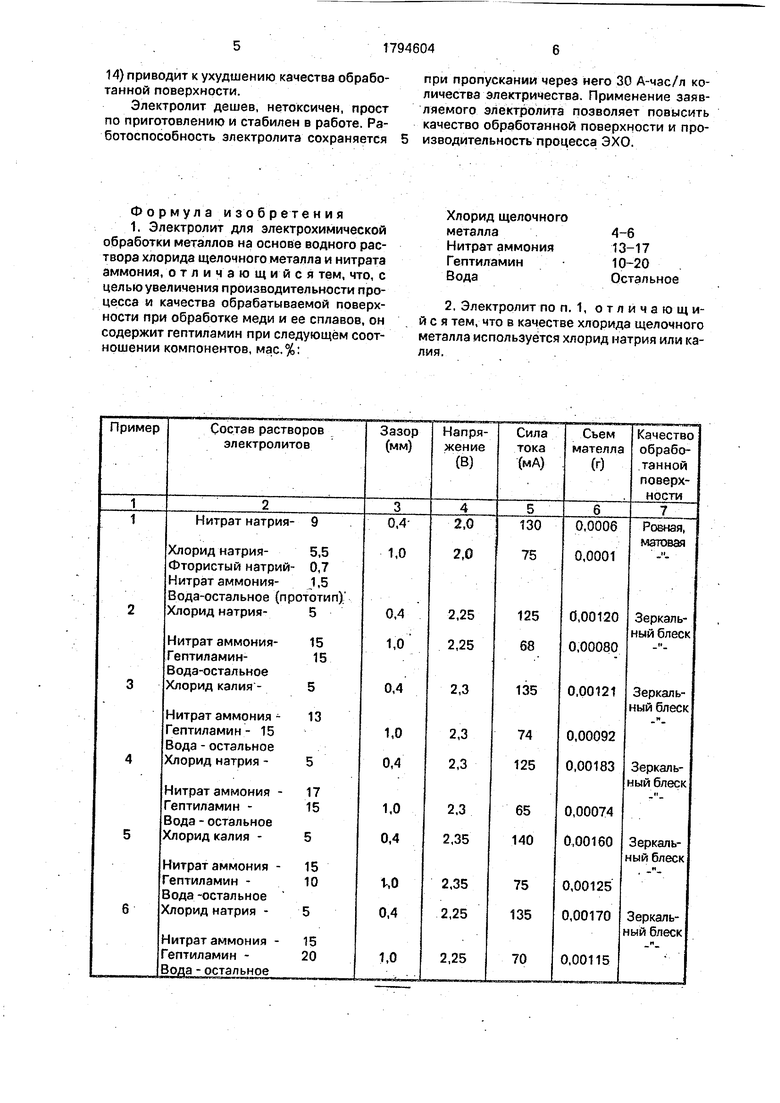

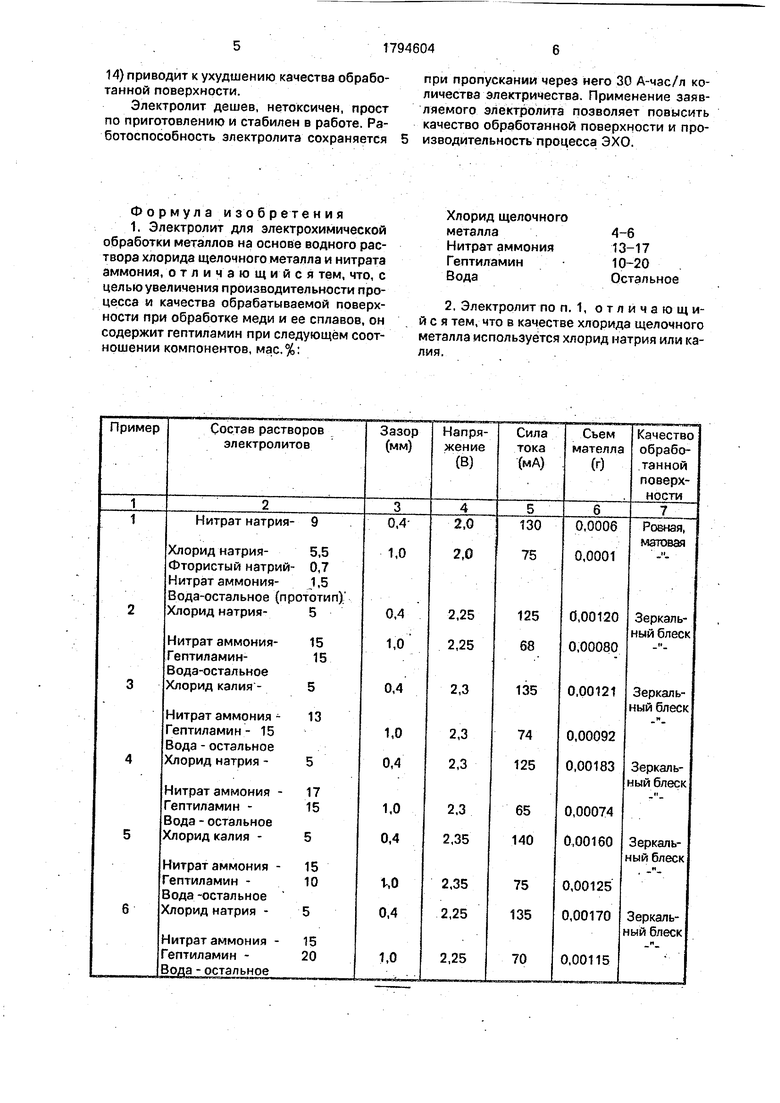

Испытания электролита проводили на электродах, изготовленных из меди на уста- новкё с протоком электролита 10.

Условия проведения испытаний: Сила тока в начале

обработки125-140 мА Межэлектродный

зазор0,4-1,0 мм Напряжение на . электродах 2-2.4 В Площадь исследуемых электродов 0,1см2 Входное давление

электролита0,1 МПа

Результаты испытаний приведены в таблице.

Таким образом, из приведенных в таблице данных следует, что использование предполагаемого электролита в заявляемых соотношениях (примеры 2-8) позволяет достигнуть поставленную цель, а именно улучшение качества обработки поверхности с одновременным увеличением производительности процесса ЭХО. Уменьшение или увеличение концентрации хлорида натрия (или калия) (примеры 9,10), нитрата аммония (примеры 11,12) и гептиламина (примеры 13,

14) приводит к ухудшению качества обработанной поверхности.

Электролит дешев, нетоксичен, прост по приготовлению и стабилен в работе. Рапри пропускании через него 30 А-чзс/л количества электричества. Применение заявляемого электролита позволяет повысить качество обработанной поверхности и про

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2002 |

|

RU2221677C2 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| Электролит для электрохимической обработки титана и его сплавов | 1980 |

|

SU1139586A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2119413C1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1454591A1 |

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| Электролит для размерной электрохимической обработки циркония и его сплавов | 1988 |

|

SU1593805A1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1563877A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2053061C1 |

| Электролит для электрохимической обработки | 1978 |

|

SU787147A1 |

Использование: обработка меди и ее сплавов. Сущность изобретения: в электролит на основе водного раствора хлорида ще- лочного металла и нитрата аммония вводится гептиламин при следующем соотношении компонентов, мас.%: хлорид щелочного металла 4-6; нитрат аммония 13-17; гептиламин 10-20; вода остальное, а в качестве хлорида щелочного металла используется хлорид натрия или калия. 1 табл.

ботоспособность электролита сохраняется 5 изводительность процесса ЭХО.

Формула изобретения 1. Электролит для электрохимической обработки металлов на основе водного раствора хлорида щелочного металла и нитрата аммония, отличающийся тем, что, с целью увеличения производительности процесса и качества обрабатываемой поверхности при обработке меди и ее сплавов, он содержит гептиламин при следующем соотношении компонентов, мас.%:

Хлорид щелочного металла

Нитрат аммония Гептиламин Вода

2, Электролит по п. 1, отличающийся тем, что в качестве хлорида щелочного металла используется хлорид натрия или калия.

Продолжение таблицы

| Электролит для электрохимической размерной обработки монелевых сплавов | 1978 |

|

SU740468A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-15—Публикация

1989-08-04—Подача