Изобретение относится к сварке, . а именно: к сварочным материалам, и может 6ь1ть использовано для наплавки деталей машин, работающих в условиях интенсивного ударно-абразивного износа.

Целью изобретения является повышение ударно-абразивной и коррозионной износостойкости и качества наплавленного металла.

Введение в состав шихты карбида хрома в сочетании с углеродом и феррованадием способствует повьппе- нию коррозионной и абразивной износостойкости наплавленного металла при ударной нагрузке. Карбгщ хрома из-за высокой твердости обладает значительной хрупкостью, кроме того, параметры его кристаллической решетки отличаются от таковых у

аустенита на 200%. Это приводит к то му, что в наплавленном металле вследствие концентрации напряжений на границе - аустенит, образования и,распространения трещин с этой гра- ницы снижается износостойкость сплава при действии ударов.

При наличии у карбида ,; оболочки из карбида ванадия VC в сплаве на основе аустенита резко повьшается абразивная износостойкость при действии ударов с одновременно высокой коррозионной стойкостью. Это.обусловлено тем, что карбид ванадия VC имев разницу в параметрах кристаллической решетки с аустенитом всего 20%, а переходная зона между карбидами Сг С и VC плавная, с постепенным измене- нием процентного содержания карбидов VC. Таким образом, содержание в спла- ве карбидов ванадия в виде оболочки карбидов ликвидирует очаг концентрации напряжений-, что приводит к повьшению пластичности в сочетании с высокой его твердостью и возможностью упрочнения при ударах. Это приводит к повышению ударно-абразивной и коррозионной износостойкости наплавленного металла.

Карбид хрома взят в виде сплава с углеродом с соотношением элементов 5:1, так как при большем соотношении, чем 5:1, не весь ванадий связывается в карбиды ванадия VC и растворяется в виде оболочки карбидов при меньшем соотношении, чем 5:1, происходит увеличение количества цементита в мартенсите, деформации, что приводит к охрупчива- нию мартенсита всего сплава и к сни- жению его износостойкости.

Нижнее значение сплава ка рбида хрома с углеродом в шихте, равное 20, 4%, взято потому, что при меньшем его содержании карбид хрома полностью растворяется в карбиде ва- надия VC, что снижает износо- и коррозионную стойкость сплава. При содержании в шихте сплава с углеродом более 21,9% в наплавленном ме- талле начинают образовьшатьс5 отдельные- карбиды Cr. без оболочки из карбида VC. Это приводит к образованию области концентрации напряжений и очага разрушения на границе карбид 5 гз аустенит. Значение феррованадия в шихте, рав1юе 13%, взято потому, что при меньшем содержании

1593861

не образуется оболочка у карбида из карбида VC. При этом получается эффект, аналогичный/ содержанию в шихте сплава карбида хрома 1Ъ углеродом более 21,9%. При содержании в шихте феррованадия боле 18,25% образующийся в наплавке карбид полностью растворяет карбид со снижением износостойкости, как и при содержании сплава Сг С, с углеродом менее 20,4%.

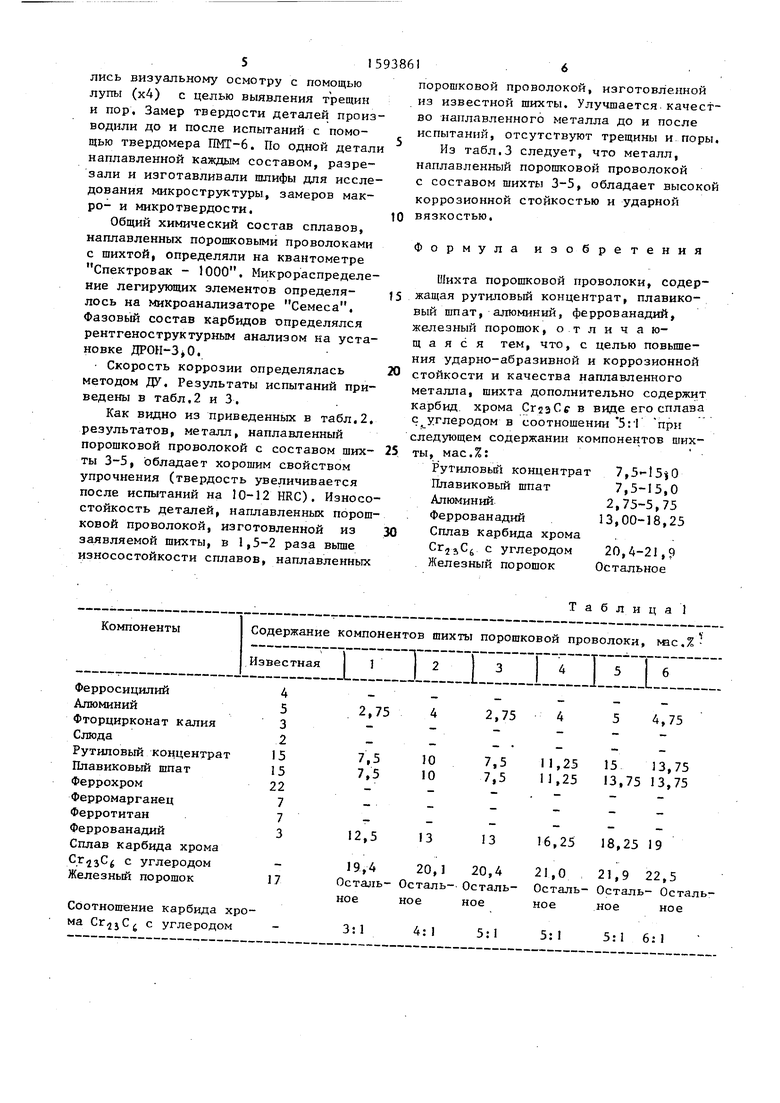

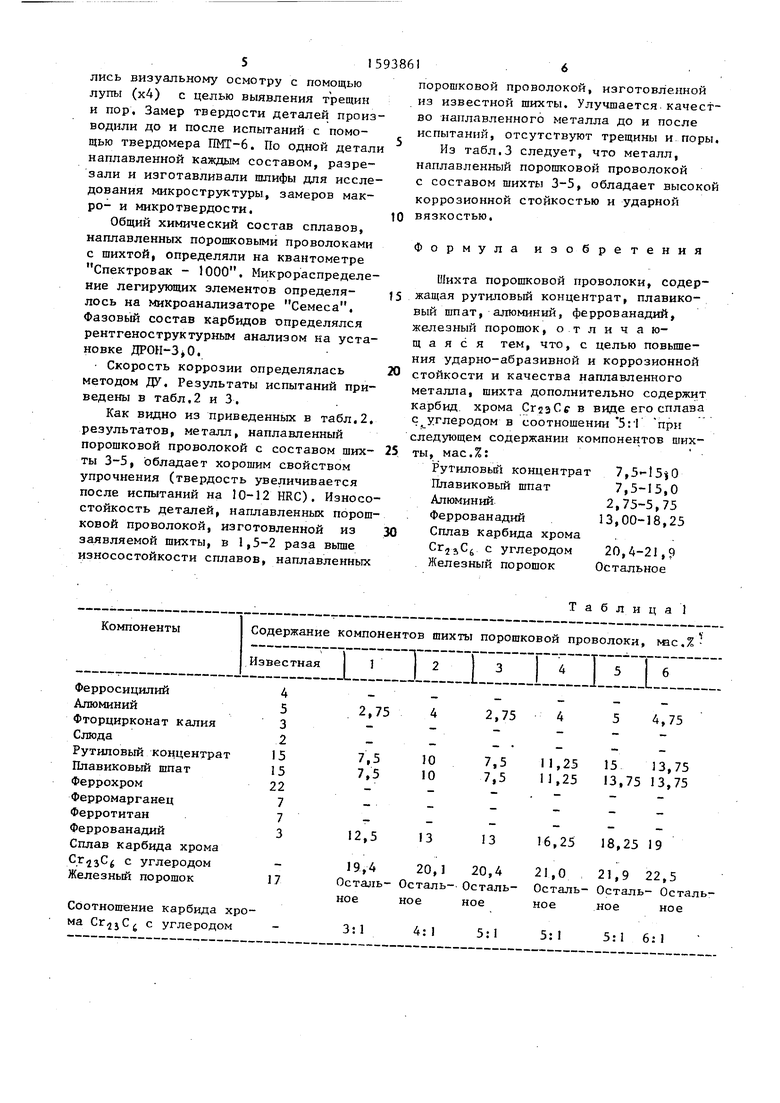

Дпя определения оптимального состава шихты порошковой проволоки были изготовлены обр.азцы порошковой проволоки шести составов. При изго- товлейии проволоки использовали стальную ленту марки 08 Кп размерами 0,3 х мм. Коэффициент заполнения 0,40. Найлавку производили полуавтоматом А-765У током 280 А, напряжение на дуге 27 В, скорость подачи проволоки 112 м/ч.

В табл. приведены примеры конкретного исполнения составов шихты порош- койой проволоки.

Наплавку производили на рабочую поверхность опорных катков и звеньев гусениц тракторов Т-150.

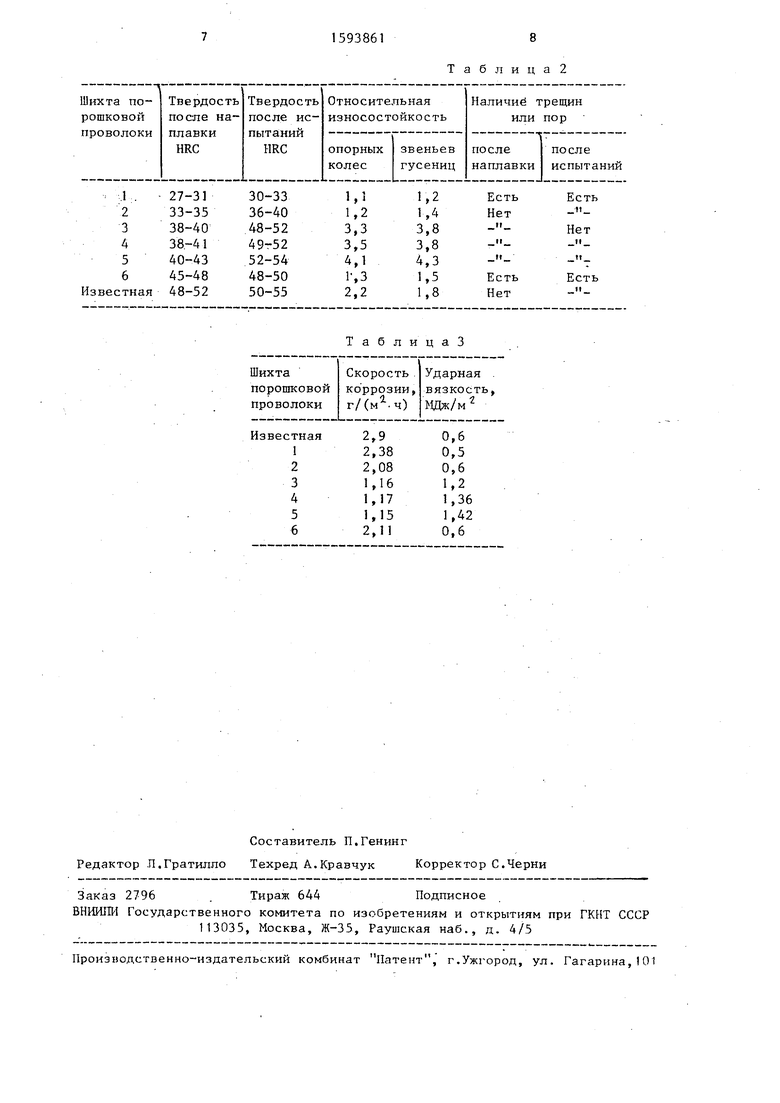

Испытания на износостойкость про- ВОДШ1И в лабораторных. условиях на натурных деталях (опорное колесо - звено гусеницы трактора Т-150). В зазор между опорным колесом и звеном подавали кварцевый песок грануляцией 0,5-1,5 мм из бункера самотеком. Скорость вращения-колеса 2 об/мин. Периодичность прижатия колеса к .звену 10 раз/мин, усилие прижатия 1 кН, время прижатия 5 с, время мевду периодами действия нагрузки 2 с. Время ис- лытания пары опорное колесо - звено гусеницы 8ч.

Число испытьшаемых пар для каждо- го сплава - 3. Число одновременно испытываемых пар - 4. Опытные колеса н звенья, до и после испытаний взвешивали с точностью до 0,1 г.

Относительную износостойкость колес и звеньев гусениц определяли в сравнении колес со стандартными колесами из Ст 45Л с закалкой ТВЧ рабочей поверхности на твердость 45 - 47 HRC, звеньев - со стандартными звеньями из стали ПОПЗЛ, по потере веса.

Для оценки качества наплавленного металла все катки и, звенья подверга

S1

лись визуальному осмотру с помощью лупы (х4) с целью выявления трещин и пор. Замер твердости деталей производили до и после испытаний с помощью твердомера ПМТ-6. По одной детал наплавленной каждым составом, разрезали и изготавливали шлифы для исследования микроструктуры, замеров макро- и микротвердости.

Общий химический состав сплавов, наплавленных порошковыми проволоками с шихтой, определяли на квантометре Спектровак - 1000. Микрораспределение легирующих элементов определялось на микроаналиэаторе Семеса. Фазовый состав карбидов определялся рентгеноструктурным анализом на установке ДРОН-З О.

Скорость коррозии определялась методом ДУ. Результаты испытаний приведены в табл.2 и 3.

Как видно из приведенных в табл.2, результатов, металл, наплавленный порошковой проволокой с составом щих- ты 3-5, обладает хорошим свойством упрочнения (твердость увеличивается после испытаний на 10-12 HRC). Износостойкость деталей, наплавленных порошковой проволокой, изготовленной из заявляемой шихты, в 1,5-2 раза вьш1е износостойкости сплавов, наплавленных

10

5

0

5

порошковой проволокой, изготовленной .из известной шихты. Улучшается качество наплавленного металла до н после испытаний, отсутствуют трещины и поры.

Из табл.3 следует, что металл, наплавленный порошковой проволокой с составом шихты 3-5, обладает высокой коррозионной стойкостью и ударной вязкостью.

Формула изобретения

Шихта порошковой проволоки, содержащая рутиловый концентрат, плавиковый шпат, алюминий, феррованадий, железный порошок, отличающаяся тем, что, с целью повьш1е- ния ударно-абразивной и коррозионной стойкости и качества наплавленного металла, шихта дополнительно содержит карбид, хрома в виде его сплава с углеродом в соотношении 5:1 при следующем содержании компонентов шихты, мас.%:

Рутиловьй концентрат

Плавиковый шпат

Алюминий

Феррованадий

Сплав карбида хрома

7, 7,5-15,0 2,75-5,75 13,00-18,25

1ъ( с углеродом Железный порошок

20,4-21,9 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| Порошковая проволока | 1974 |

|

SU513821A1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Порошковая проволока для износостойкой наплавки | 1991 |

|

SU1808592A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

Изобретение относится к сварке, а именно к сварочным материалам, и может быть использовано для наплавки деталей машин, работающих в условиях интенсивного ударно-абразивного износа. Цель изобретения - повышение ударно-абразивной и коррозионной износостойкости и качества наплавленного металла. Шихта порошковой проволоки в своем составе содержит, мас.%:рутиловый концентрат 7,5-15

плавиковый шпат 7,5-15

алюминий 2,75-5,75

феррованадий 13-18,25

карбид хрома CR 23C 6 в виде его сплава с углеродом в соотношении 5:1 20,4-21,9

железный порошок - остальное. Введение в состав шихты карбида хрома CR 23C 6 в сочетании с углеродом и феррованадием способствует повышению коррозионной и абразивной износостойкости наплавленного металла при ударной нагрузке. Карбид хрома CR 26C 6 из-за высокой твердости обладает значительной хрупкостью. Кроме того, параметры его кристаллической решетки резко отличаются от параметров решетки аустенита. Это приводит к разрушению наплавленного металла по границам CR 23C 6 - аустенит, что снижает износостойкость наплавки при действии ударов. Однако при наличии у карбида CR 23C 6 оболочки из карбида ванадия VC абразивная износостойкость наплавленного металла резко повышается. Это обусловлено наличием переходной зоны между карбидом хрома и аустенитной матрицей с постоянным изменением процентного содержания карбидов ванадия, имеющих с аустенитом близкие параметры кристаллической решетки. 3 табл.

КомпонентыСодержание компонентов ших™ порошкоГой проволо йГшсл

Т

Феооосипи.пийл

Ферросицилий4

Алюминий5

Фторцирконат калия3

Слюда2

Рутиловый концентрат15

Плавиковый шпатi 5

Феррохром22

Ферромарганец7

Ферротитан7

Феррованадий3

Сплав карбида хрома

.23 с углеродом

Железный порошок

2,75

7,5 7,5

12,5

10 10

13

2,75

7,5 7,5

13

I 1,25 И,25

,75

15 13,75 13,75 13,75

16,25 18,25 19

17

Оста.1ь- Осталь-. Осталь-Осталь- Осталь- ОстальCooтнoшieниe карбида хро- ° ° . ° ое

ЗП 4:l 5:I 5:1 5:1 6:1 Т а б л и ц а 1

2,75

2,75

,75

10 10

7,5 7,5

I 1,25 И,25

15 13,75 13,75 13,75

13

13

16,25 18,25 19

ТаблицаЗ

Т а б л и ц а 2

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU287830A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU385702A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1987-11-04—Подача