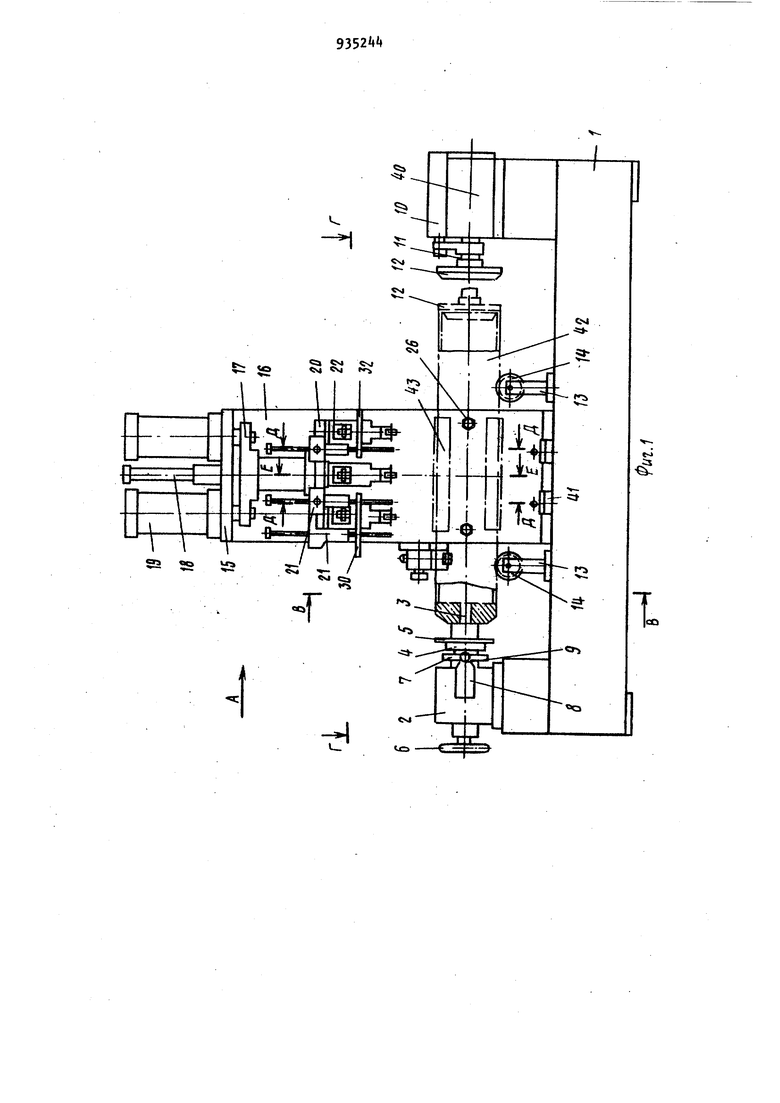

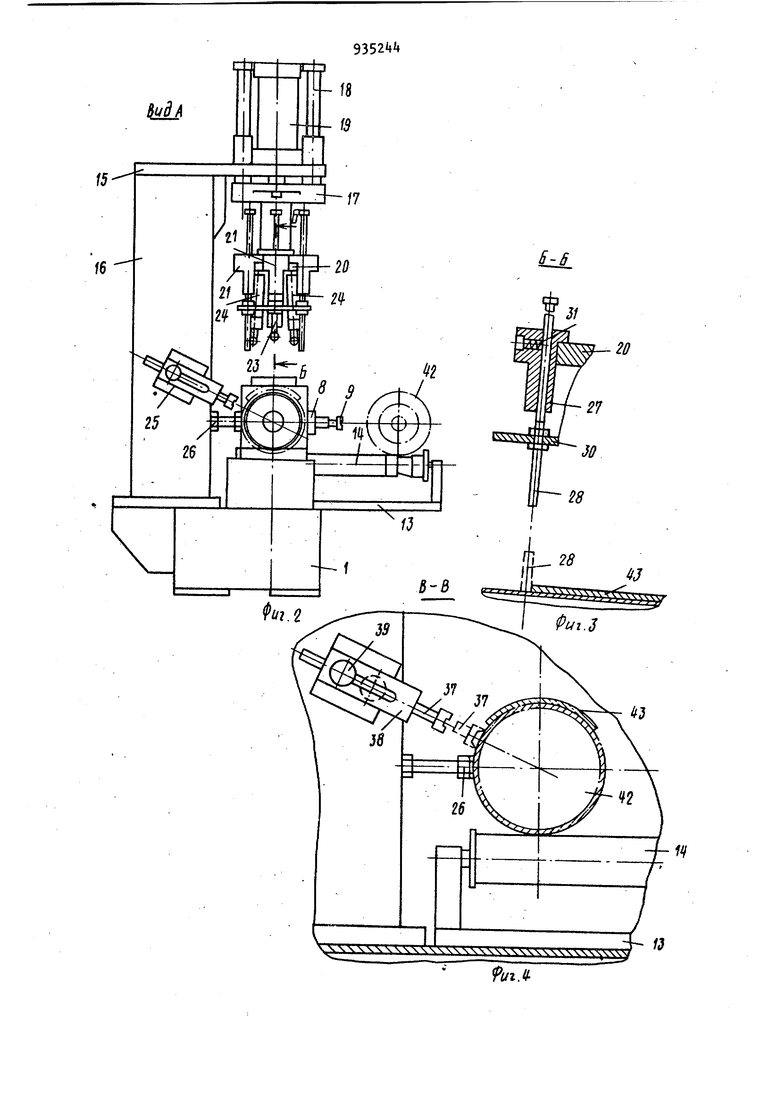

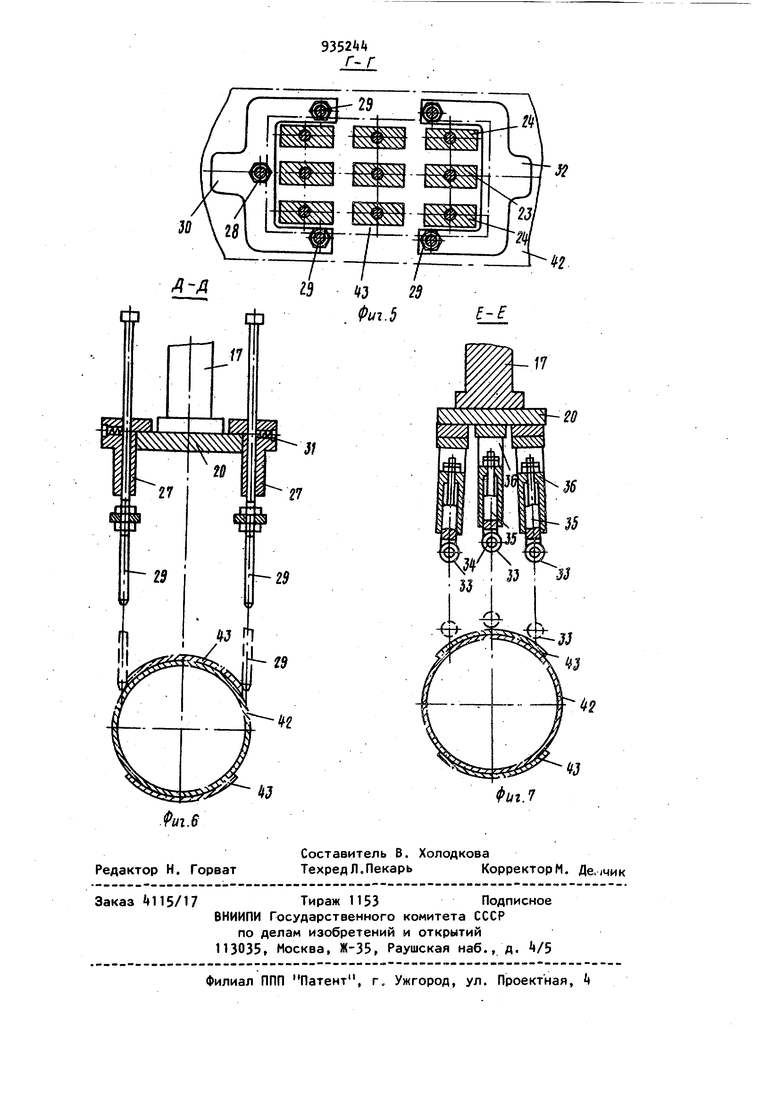

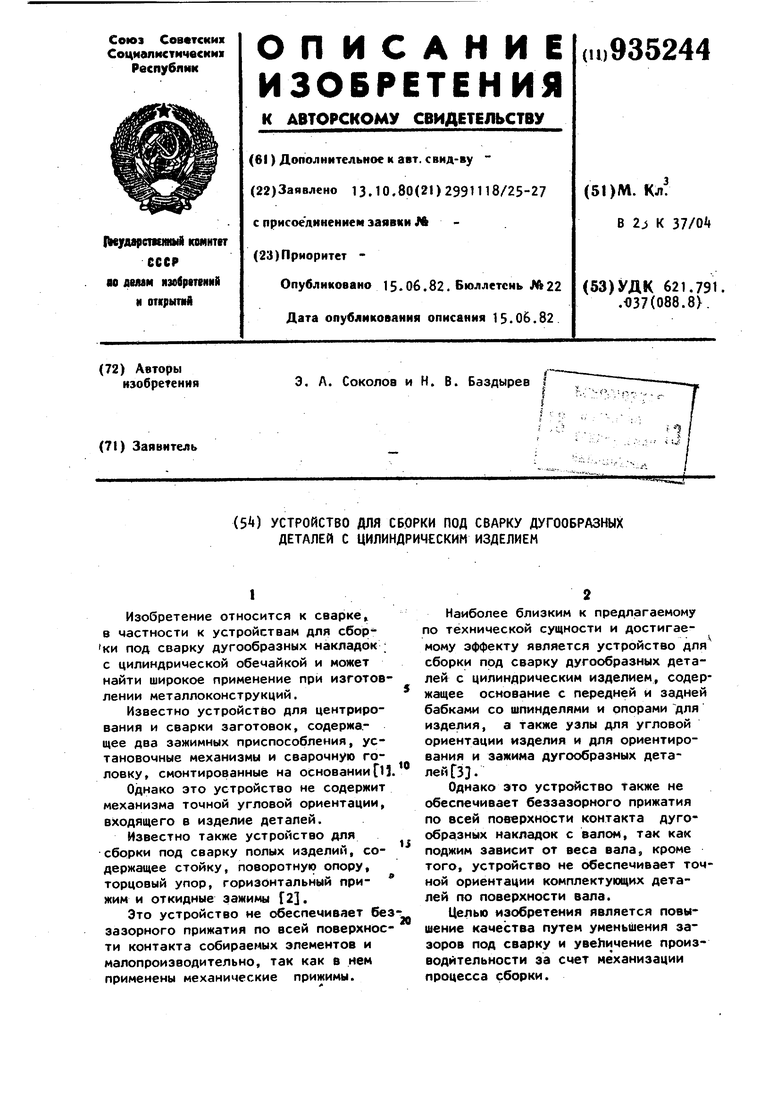

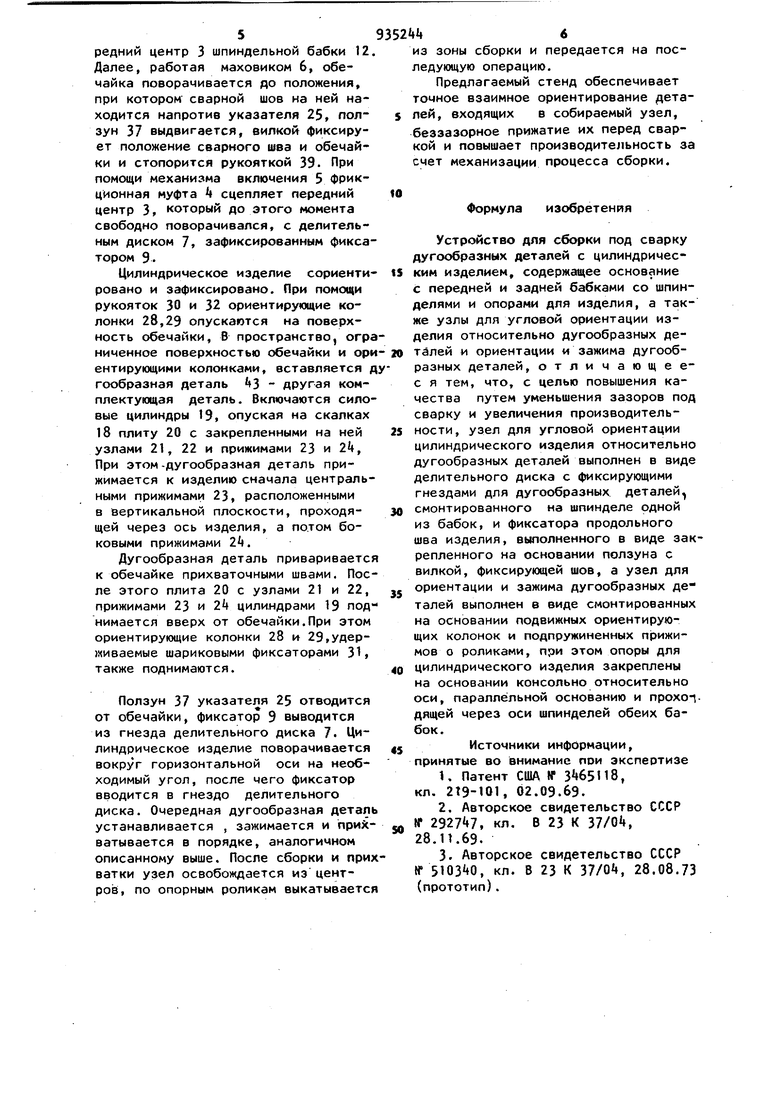

Изобретение относится к сварке „ в частности к устройствам для сборки под сварку дугообразных накладок ; с цилиндрической обечайкой и может найти широкое применение при изготов лении металлоконструкций. Известно устройство для центрирования и сварки заготовок, содержа.щее два зажимных приспособления, установочные механизмы и сварочную головку, смонтированные на основании П Однако это устройство не содержит механизма точной угловой ориентации, входящего в изделие деталей. Известно также устройство для сборки под сварку полых изделий, содержащее стойку, поворотную опору, торцовый упор, горизонтальный прижим и откидные зажимы 2. Это устройство не обеспечивает бе зазорного прижатия по всей поверхнос ти контакта собираемых злементов и малопроизводительно, так как в нем применены механические прижимы. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для сборки под сварку дугообразных деталей с цилиндрическим изделием, содержащее основание с передней и задней бабками со шпинделями и опорами для изделия, а также узлы для угловой ориентации изделия и для ориентирования и зажима дугообразных деталей ГЗ. Однако это устройство Также не обеспечивает беззазорного прижатия по всей поверхности контакта дугообразных накладок с валом, так как поджим зависит от веса вала, кроме того, устройство не обеспечивает точной ориентации комплектующих деталей по поверхности вала. Целью изобретения является повышение качества путем уменьшения зазоров под сварку и увеЬичение производительности за счет механизации процесса сборки. Указанная цель достигается тем, что в устройстве для сборки под сварку дугообразных деталей с цилин рическим изделием, содержащем основание с передней и задней бабками со шпинделями и опорами для изделия а также узлы для угловой ориентации изделия и для ориентирования и зажима дугообразных деталей, узел для угловой ориентации цилиндрического изделия выполнен в виде делительного диска с фиксирующими гнезд ми для дугообразных деталей, смонти рованного на шпинделе одной из бабок, и фиксатора продольного шва из делия, выполненного в виде закрепленного на основании ползуна с вилкой, фиксирующей шов, а узел для ор ентирования и зажима дугообразных д талей выполнен в виде смонтированных на стойке подвижных ориентирующих колонок и подпружиненных прижи мов с роликами, при этом оЛоры для цилиндрического изделия закреплены на основании консально относительно оси, параллельной основанию и проходящей через оси шпинделей обеих б бок. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. k - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 1. Стенд содержит основание 1, на к тором закреплена шпиндельная бабка 2. На шпинделе последней смонтир ван передний центр 3, фрикционная м та с механизмом включения 5 махо вик 6 и свободно посажен узел для угловой ориентации цилиндрического изделия в виде делитель-ного диска 7 с фиксирующими гнездами, расположен ными в соответствии с положениями дугообразных деталей на обечайке. К Корпусу шпиндельной бабки крепится планка 8 с подвижным фиксатором 9, который взаимодействует с фиксирующим гнездом делительного диска. На основании стенда закреплена пневматическая задняя бабка 10. В пиноли 11 задней бабки 10 смонтирован вращающийся конический центр 12. Шпиндельная бабка 2 и задняя ба ка 10 установлены на основании соос но. К основанию консольно закреплен опоры 13 несущие вращающиеся на горизонтальных осях ролики Т с кольцевыми коническими проточками на одном конце. На основании крепится ориентирующий и прижимной механизм 15, который может быть установлен в любое положение вдоль линии центров. Он состоит из стойки 1б, промежуточного кронштейна 17, который перемещается на скалках 18 силовыми цилиндрами 19- К промежуточному кронштейну закреплена плита 20, несущая узлы 21 и 22 для ориентирования и зажима дугообразных деталей, центральные прижимы 23 и боковые прижимы 24. Боковые прижимы установлены с некоторым наклоном в вертикали. К стойке крепится указатель 25 для ориентирования продольного сварного шва обечайки и задние упоры 26, Узел для ориентирования и зажима дугообразных деталей 21 состоит из трех корпусов 27, в которых смонтированы подвижные ориентирующие колонки 28 и 23, которые соединены между собой пластиной-рукояткой 30. В верхнем положении колонки удержи-ваются подпружиненными шариковыми фиксаторами 31 Узел 22 состоит из аналогичных по конструкции двух корпусов и ориентирующих колонок, которые соединены пластиной-рукояткой 32. Центральные и боковые прижимы содержат одинаковые элементы: ролик 33, посаженный на ось З, которая установлена на подпружиненном прижиме 35 смонтированном в корпусе ЗЬ. Фиксатор для ориентирования продольного шва обечайки состоит из ползуна 37 с вилкой на конце, смонтированного в корпусе 38. Перемещение и .фиксация ползуна производится рукояткой 39. Силовые цилиндры 19 и 40 приводятся в действие сжатым воздухом и управляются кранами 1 . Стенд работает следующим образам. Комплектующая деталь - цилиндрическое изделие 2 устанавливается на кольцевые проточки опорных роликлв 14, а затем закатывается до задних упоров 2б. Включается силовой цилиндр 40 задней бабки 10. Пиноль 11с установленным на ней вращающимся центром 12 выдвигается, перекатывает обечайку по роликам 14 и надвигает ее на передний центр 3 шпиндельной бабки 12. Далее, работая маховиком 6, обечайка поворачивается до положения, при котором сварной шов на ней находится напротив указателя 25, ползун 37 выдвигается, вилкой фиксирует положение сварного шва и обечайки и стопорится рукояткой 39. При помощи механизма включения 5 фрикционная иуфта k сцепляет передний центр 3, который до этого момента свободно поворачивался, с делительным диском 7, зафиксированным фиксатором 9.

Цилиндрическое изделие сориентировано и зафиксировано. При помощи рукояток 30 и 32 ориентирующие колонки 28,29 опускаются на поверхность обечайки, В пространство, ограниченное поверхностью обечайки и ори ентирующими колонками, вставляется дгообразная деталь - другая комплектующая деталь. Включаются силовые цилиндры 19, опуская на скалках 18 плиту 20 с закрепленными на ней узлами 21, 22 и прижимами 23 и 2, При этом -дугообразная деталь прижимается к изделию сначала центральными прижимами 23, расположенными в вертикальной плоскости, проходящей через ось изделия, а потом боковыми прижимами 2k.

Дугообразная деталь приваривается к обечайке прихваточными швами. После этого плита 20 с узлами 21 и 22, прижимами 23 и 2k цилиядрами 19 поднимается вверх от обечайки.При этом ориентирующие колонки 28 и 29,удерживаемые шариковыми фиксаторами 31, также поднимаются.

Ползун 37 указателя 25 отводится от обечайки, фиксатор 9 выводится из гнезда делительного диска 7. Цилиндрическое изделие поворачивается вокруг горизонтальной оси на необходимый угол, после чего фиксатор вводится в гнездо делительного диска. Очередная дугообразная деталь устанавливается , зажимается и приЯватывается в порядке, аналогичном описанному выше. После сборки и прихватки узел освобождается из центрое, по опорным роликам выкатывается

из зоны сборки и передается на последующую операцию.

Предлагаемый стенд обеспечивает точное взаимное ориентирование деталей, входящих в собираемый узел, беззазорное прижатие их перед сваркой и повышает производительность за счет механизации процесса сборки.

Формула изобретения

Устройство для сборки под сварку дугообразных деталей с цилиндрическим изделием, содержащее основание с передней и задней бабками со шпинделями и опорами для изделия, а также узлы для угловой ориентации изделия относительно дугообразных деталей и ориентации и зажима дугообразных деталей, отличающеес я тем, что, с целью повышения качества путем уменьшения зазоров под сварку и увеличения производительности , узел для угловой ориентации цилиндрического изделия относительно дугообразных деталей выполнен в виде делительного диска с фиксирующими гнездами для дугообразных деталей, смонтированного на шпинделе одной из бабок, и фиксатора продольного шва изделия, выполненного в виде закрепленного на основании ползуна с вилкой, фиксирующей шов, а узел для ориентации и зажима дугообразных де талей выполнен в виде смонтированных на основании подвижных ориентирующих колонок и подпружиненных прижимов о роликами, при этом опоры для цилиндрического изделия закреплены на основании консольно относительно оси, параллельной основанию и прохочдящей через оси шпинделей обеих бабок.

Источники информации, принятые во внимание пои экспертизе

1.Патент США ff 3t651l8, кл. 2t9-101, 02.09.69.

2.Авторское свидетельство СССР № 2927 7, кл. В 23 К 37/04, 28.11.69.

3.Авторское свидетельство СССР N5103 0, кл. В 23 К , 28.08.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки под сварку и автоматической сварки продольных швов обечаек | 1979 |

|

SU863280A1 |

| Установка для сборки под сварку обечаек с пластинами | 1980 |

|

SU903056A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1034865A2 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Устройство для сборки и сварки металлоконструкций | 1985 |

|

SU1286386A1 |

| Стенд для сборки под сварку изделий | 1978 |

|

SU770713A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

Авторы

Даты

1982-06-15—Публикация

1980-10-13—Подача