(54) СТЕНД ДЛЯ СБОРКИ И ВРАЩЕНИЯ ТЯЖЕЛОВЕСНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ В ПРОЦЕССЕ СВАРКИ

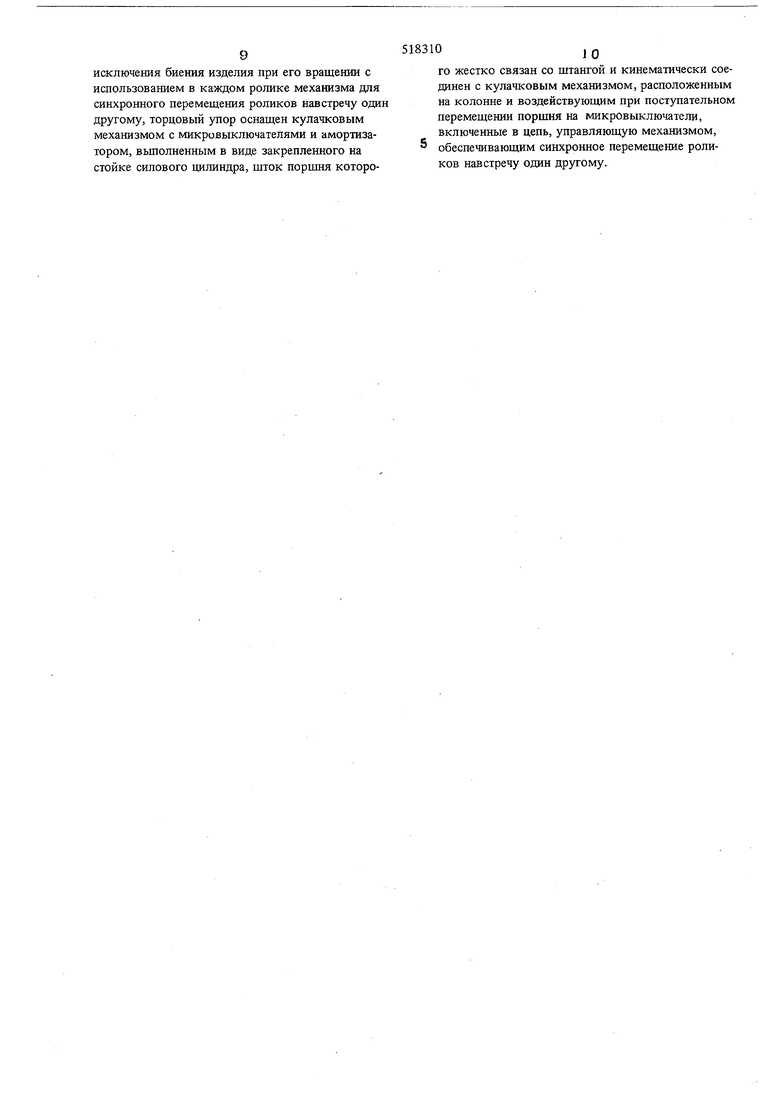

узлу 6, предназначенному для фиксации тележек 3 и 4.

По краям расположены передвигающиеся по рельсовому пути 1 и фиксируемые при помощи гребенки 2 и фиксаторов 7 торцовые упоры 8.

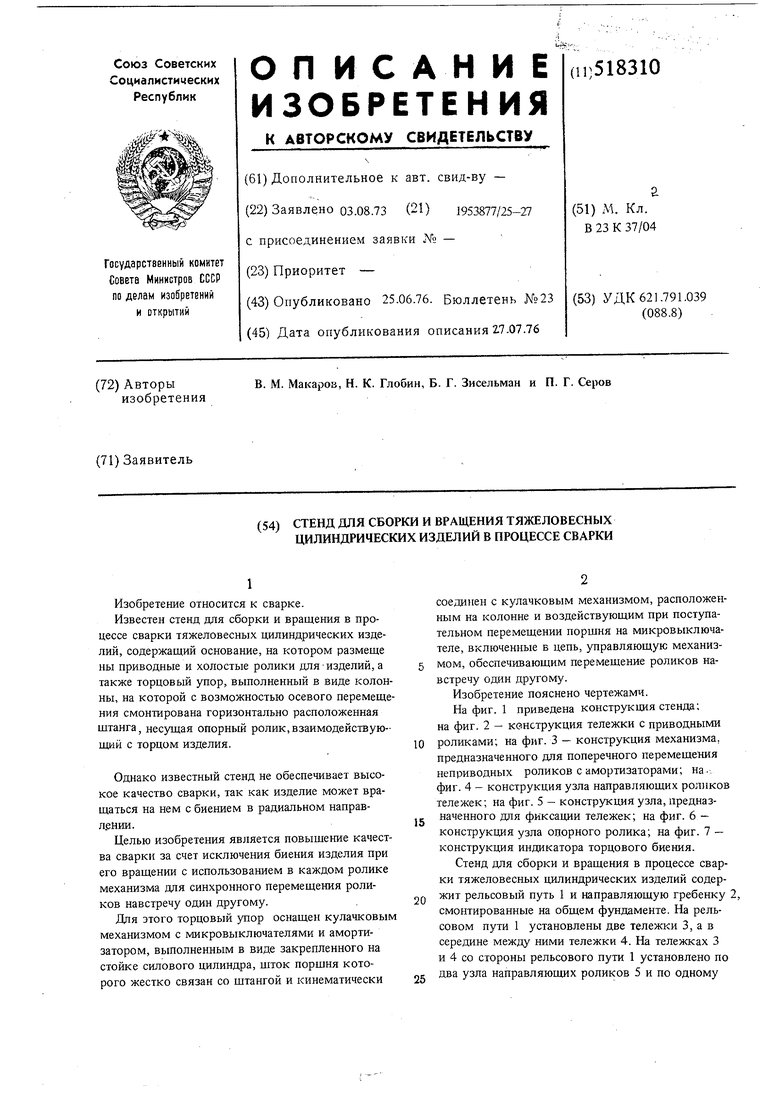

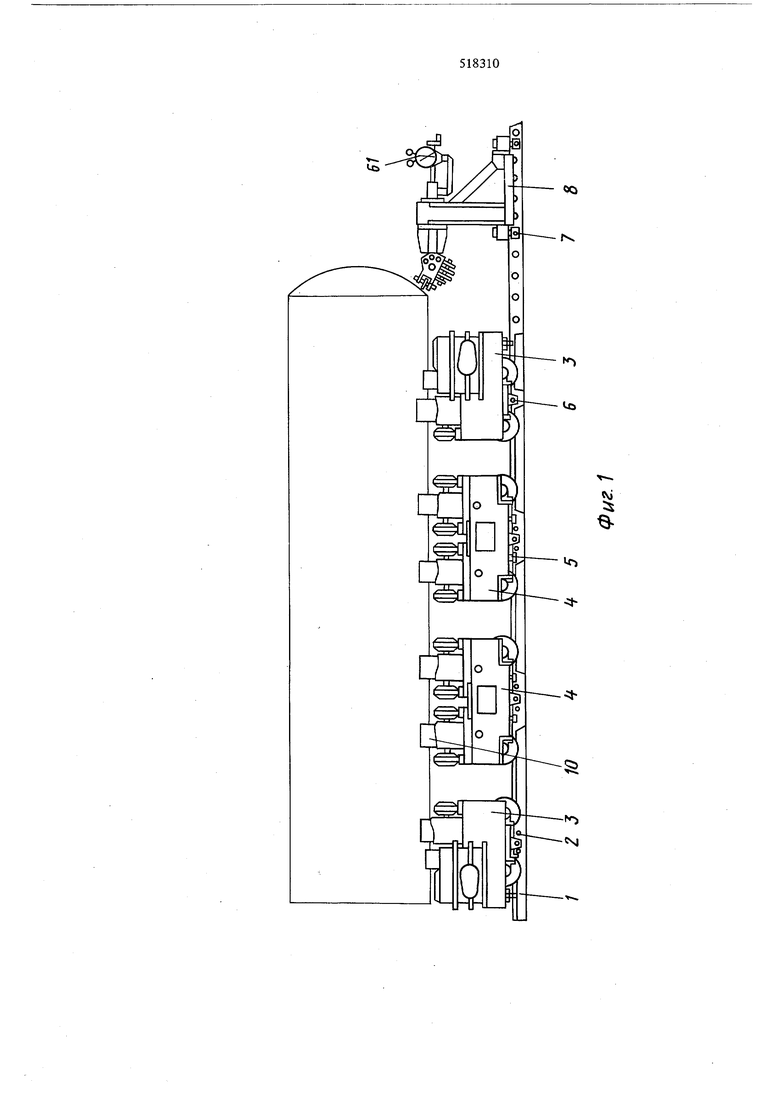

Тележки 3 и 4 несколько отличаются по своei конструкции. На рамах 9 тележек 3 и 4 (см. фиг. 2) установлены парные ролики 10. Тележка 3 имеет одну пару роликов Ю, соединенную с приводом их вращения 11, а на тележке 4 установлено две пары холостых роликов.

Ролики 10 тележек 3 и 4 выполнены раздвижными посредством приводов 12, предназначенных для поперечного перемещения тележек 3 и 4.

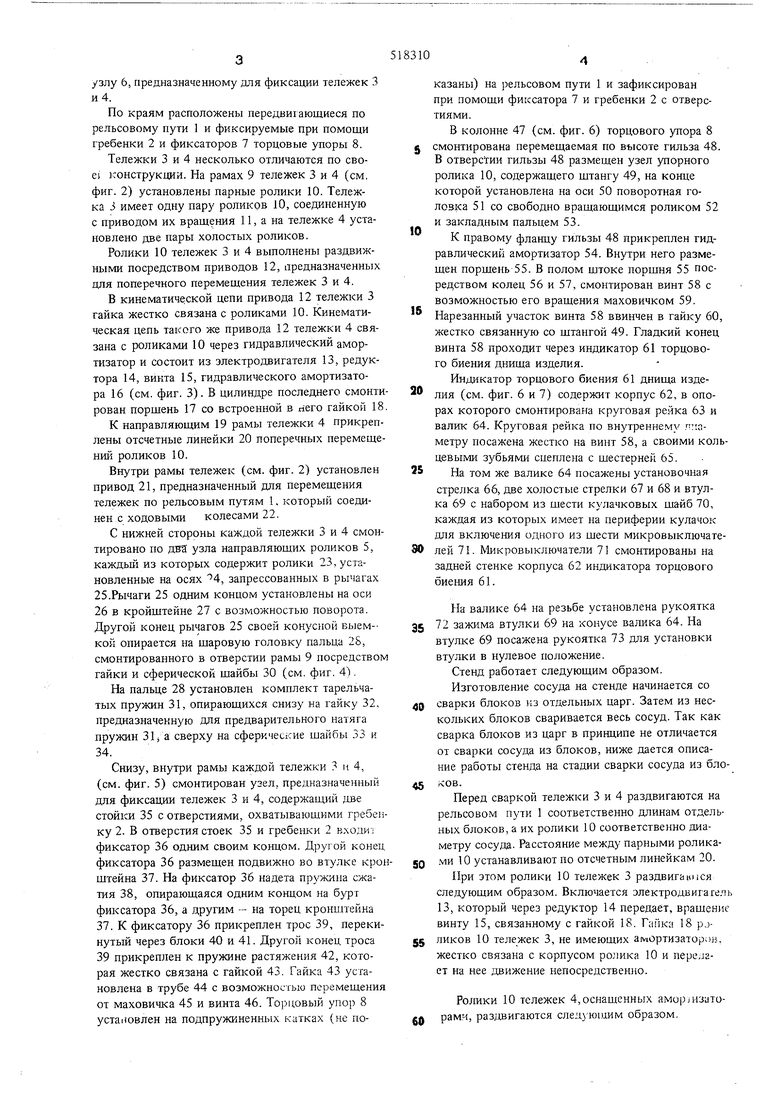

В кинематической цепи привода 12 тележки 3 гайка жестко связана с роликами 10. Кинематическая цепь такого же привода 12 тележки 4 связана с роликами 10 через гидравлический амортизатор и состоит из электродвигателя 13, редуктора 14, винта 15, гидравлического амортизатора 16 (см. фиг. 3). В цилиндре последнего смонтирован порщень 17 со встроенной в него гайкой 18

К направляющим 19 рамы тележки 4 прикреплены отсчетные линейки 20 поперечных перемещений роликов 10.

Внутри рамы тележек (см. фиг. 2) установлен привод 21, предназначенный для перемещения тележек по рельсовым путям 1, который соединен с ходовыми колесами 22.

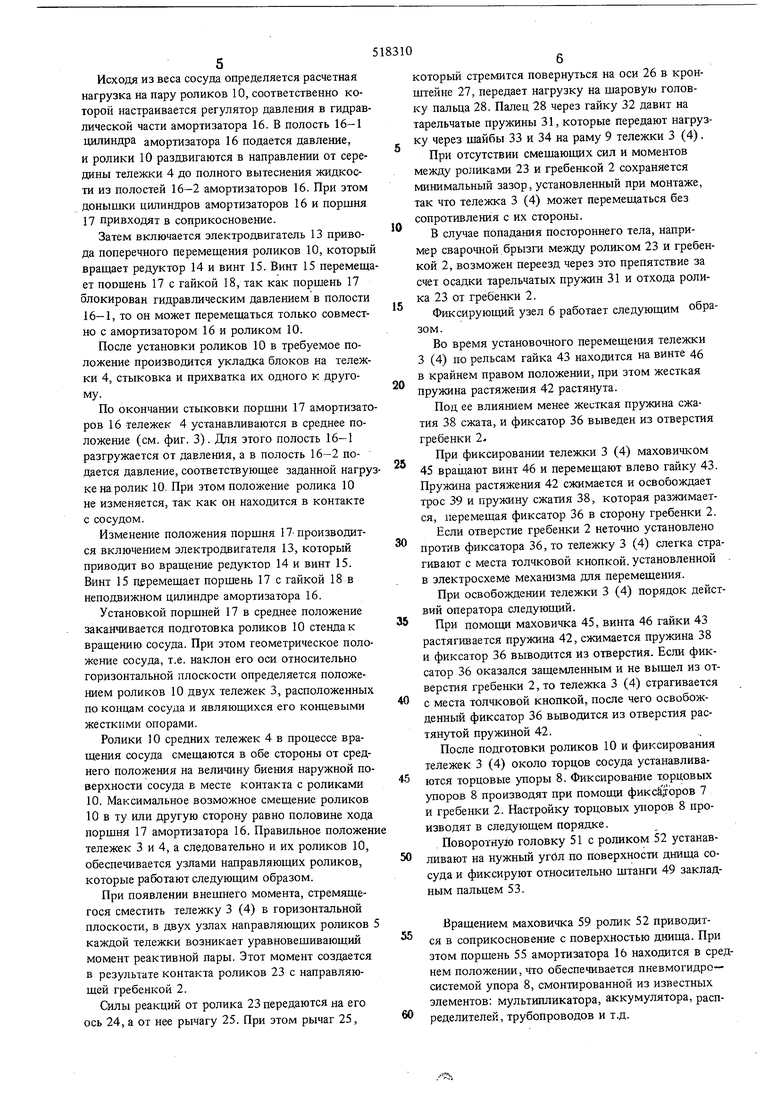

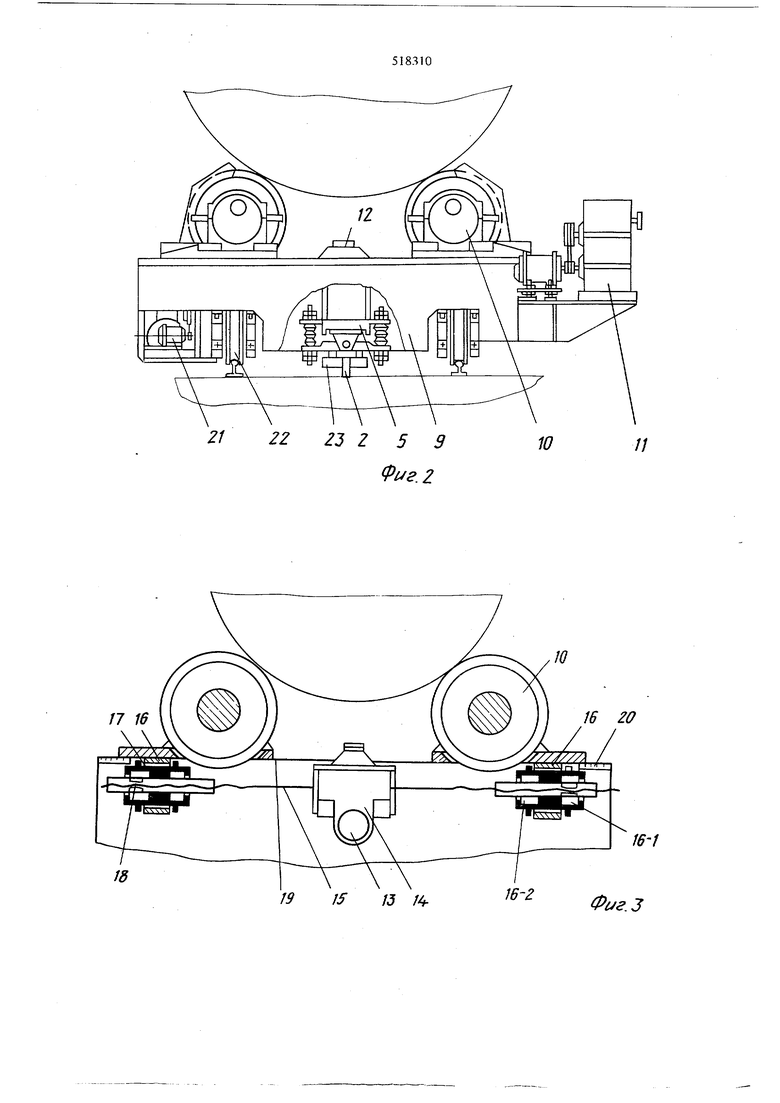

С нижней стороны каждой тележки 3 и 4 смонтировано по ДБ9 узла направляющих роликов 5, каждый из которых содержит ролики 23, установленные на осях 4, запрессованных в рычагах 25.Рычаги 25 одним концом установлены на оси 26 в кройштейне 27 с возможностью поворота. Другой конец рычагов 25 своей конусной выем-кой опирается на щаровую головку пальца 28, смонтированного в отверстии рамы 9 посредством гайки и сферической щайбы 30 (см. фиг. 4).

На пальце 28 установлен комплект тарельчатых пружин 31, опирающихся снизу на гайку 32, предназначенную для предварительного натяга пружин 31 i а сверху на сферические шайбы 33 и 34.

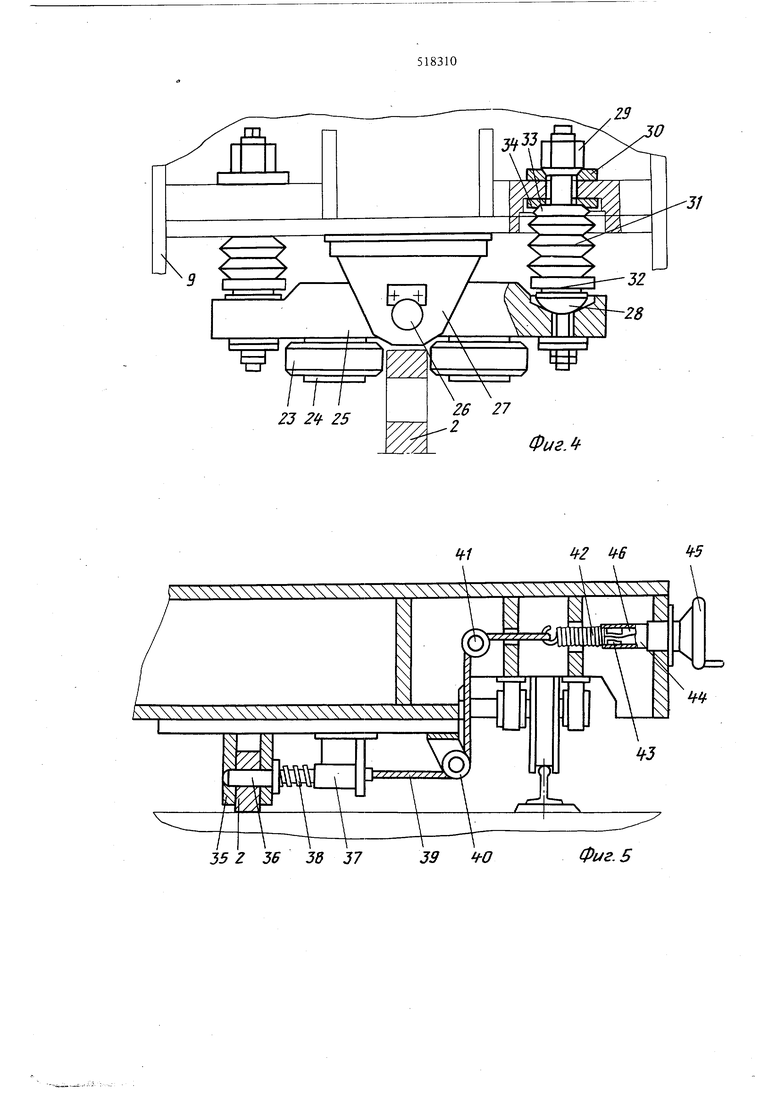

Снизу, внутри рамы каждой тележки 3 и 4, (см. фиг. 5) смонтирован узел, предназначенный для фиксации тележек 3 и 4, содержащий две стойки 35 с отверстиями, охватывающими гребенку 2. В отверстия стоек 35 и гребенки 2 входи; фиксатор 36 одним своим концом. Другой конец фиксатора 36 размещен подвижно во втулке кронщтейна 37. На фиксатор 36 надета пружина сжатия 38, опирающаяся одним концом на бурт фиксатора 36, а другим - на торец кронштейна 37. К фиксатору 36 прикреплен трос 39, перекинутый через блоки 40 и 41. Другой конец троса 39 прикреплен к пружине растяжения 42, которая жестко связана с гайкой 43. Гайка 43 установлена в трубе 44 с возможностью перемещения от маховичка 45 и винта 46. Торцовый упор 8 установлен на подпружиненных катках (не показаны) на рельсовом пути 1 и зафиксирован при помощи фиксатора 7 и гребенки 2 с отверстиями.

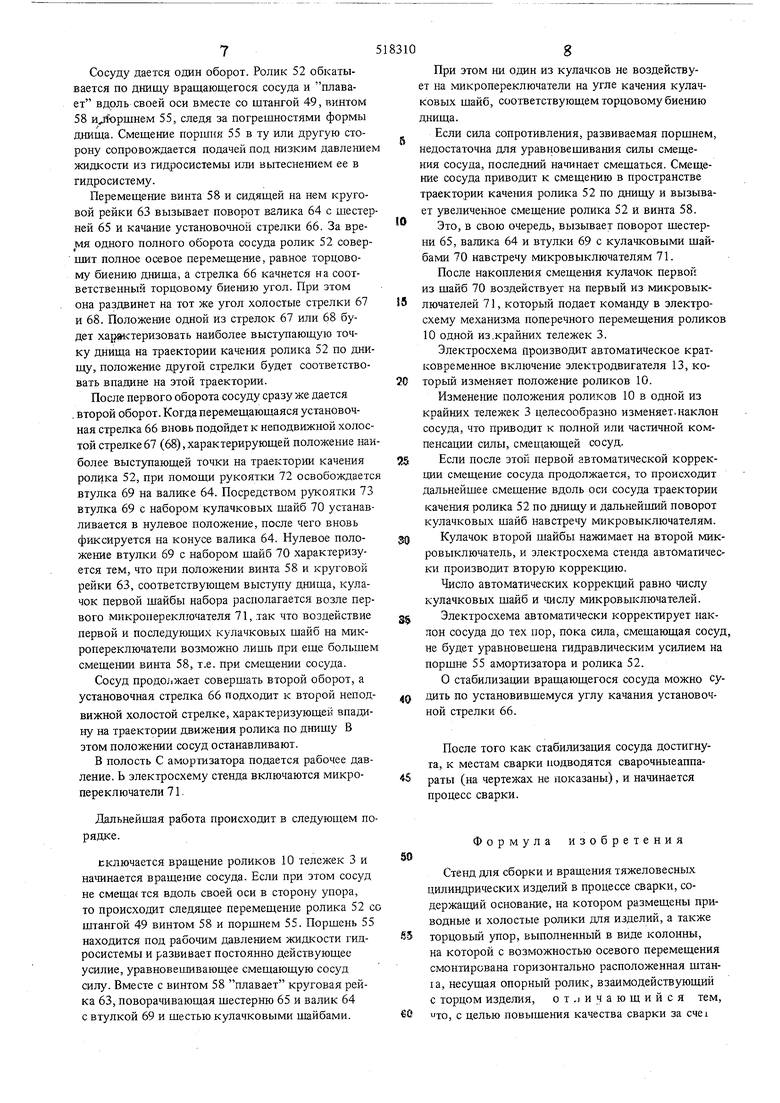

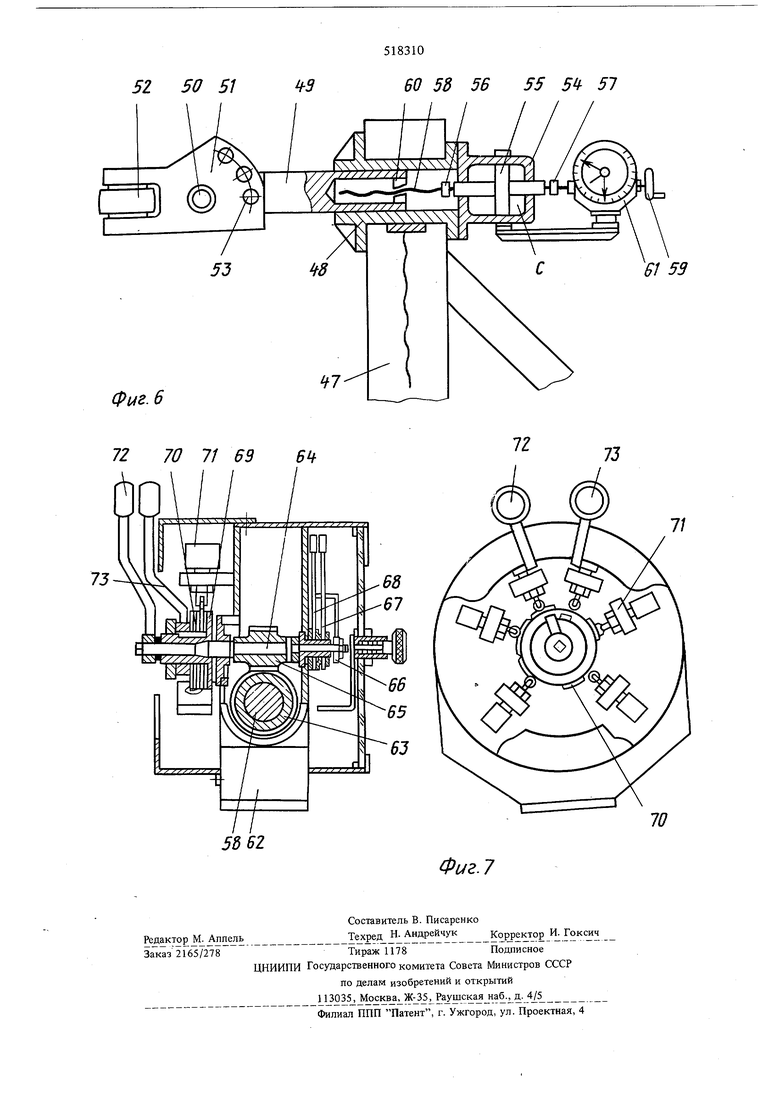

В колонне 47 (см. фиг. 6) торцового упора 8 смонтирована перемещаемая по в-ысоте гильза 48. В отверстии гильзы 48 размещен узел упорного ролика 10, содержащего штангу 49, на конце которой установлена на оси 50 поворотная головка 51 со свободно вращающимся роликом 52 и закладным пальцем 53.

К правому фланцу гильзы 48 прикреплен гидравлический амортизатор 54. Внутри него размещен порщень 55. В полом штоке порщня 55 посредством колец 56 и 57, смонтирован винт 58 с возможностью его вращения маховичком 59. Нарезанный участок винта 58 ввинчен в гайку 60, жестко связанную со щтангой 49. Гладкий конец винта 58 проходит через индикатор 61 торцового биения днища изделия.

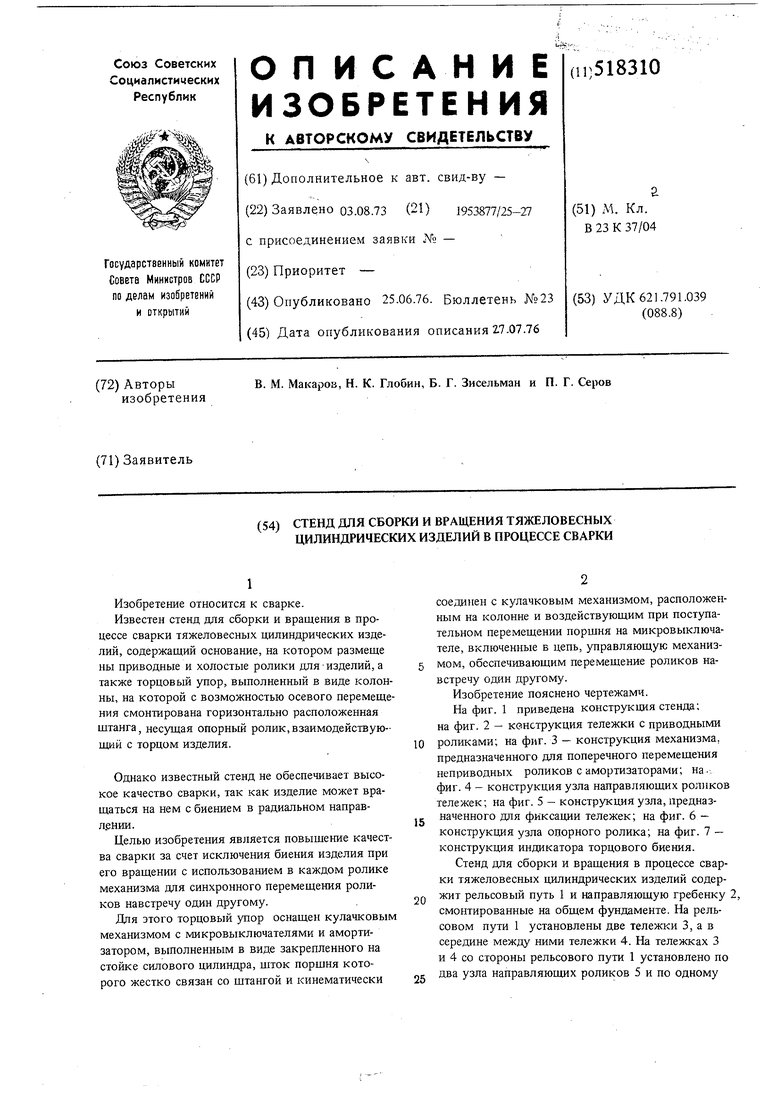

Индикатор торцового биения 61 днища издеЛИЯ (см. фиг. 6 и 7) содержит корпус 62, в опорах которого смонтирована круговая рейка 63 и валик 64. Круговая рейка по внутренне.му л-лметру посажена жестко fia винт 58, а своими кольцевыми зубьями сцеплена с шестерней 65. На том же валике 64 посажены установочная стрелка 66, две холостые стрелки 67 и 68 и втулка 69 с набором из щести кулачковых щайб 70, каждая из которых имеет на периферии кулачок для включения одного из щести микровыключателей 71. Микровыключатели 71 смонтированы на задней стенке корпуса 62 индикатора торцового биения 61.

На валике 64 на резьбе установлена рукоятка 72 зажима втулки 69 на конусе валика 64. На втулке 69 посажена рукоятка 73 для установки втулки в нулевое положение.

Стенд работает следующим образом.

Изготовление сосуда на стенде начинается со сварки блоков из отдельных царг. Затем из нескольких блоков сваривается весь сосуд. Так как сварка блоков из царг в принципе не отличается от сварки сосуда из блоков, ниже дается описание работы стенда на стадии сварки сосуда из бло-ов.

Перед сваркой тележки 3 и 4 раздвигаются на рельсовом пути 1 соответственно длинам отдельных блоков, а их ролики 10 соответственно диаметру сосуда. Расстояние между парными ролика.ми 10 устанавливают по отсчетным линейкам 20. При этом ролики 10 тележек 3 раздвигакися следующим образом. Включается электродвигагель 13, который через редуктор 14 передает, вращение винту 15, связанному с гайкой 18. Гайка 18 р,)ликов 10 тележек 3, не имеющих амортизаторои, жестко связана с корпусом ролика 10 и перелает на нее движение непосредственно.

Ролики 10 тележек 4, оснащенных амор;изиторамч, раздвигаются следующим образом.

Исходя из веса сосуда определяется расчетная нагрузка на пару роликов 10, соответственно которой настраивается регулятор давления в гидравлической части амортизатора 16. В полость 16-1 цилиндра амортизатора 16 подается давление, и ролики 10 раздвигаются в направлении от середины тележки 4 до полного вытеснения жидкости из полостей 16-2 амортизаторов 16. При этом донышки цилиндров амортизаторов 16 и поршня 17 привходят в соприкосновение.

Затем включается электродвигатель 13 привода поперечного перемещения роликов 10, которы вращает редуктор 14 и винт 15. Винт 15 перемещет поошень 17 с гайкой 18, так как поршень 17 блокирован гидравлическим давлением в полости 16-1, то он может перемещаться только совместно с амортизатором 16 и роликом 10.

После установки роликов 10 в требуемое положение производится укладка блоков на тележки 4, стыковка и прихватка их одного к другому.

По окончании стыковки поршни 17 амортизаторов 16 тележек 4 устанавливаются в среднее положение (см. фиг. 3). Для этого полость 16-1 разгружается от давления, а в полость 16-2 подается давление, соответствующее заданной нагруке на ролик 10. При этом положение ролика 10 не изменяется, так как он находится в контакте с сосудом.

Изменение положения поршня 17-производится включением электродвигателя 13, который приводит во вращение редуктор 14 и винт 15. Винт 15 перемещает поршень 17 с гайкой 18 в неподвижном цилиндре амортизатора 16.

Установкой поршней 17 в среднее положение заканчивается подготовка роликов 10 стенда к вращению сосуда. При этом геометрическое положение сосуда, т.е. наклон его оси относительно горизонтальной плоскости определяется положением роликов 10 двух тележек 3, расположенных по концам сосуда и являющихся его концевыми жесткими опорами.

Ролики 10 средних тележек 4 в процессе вращения сосуда смещаются в обе стороны от среднего положения на величину биения наружной поверхности сосуда в месте контакта с роликами 10. Максимальное возможное смещение роликов 10 в ту или другую сторону равно половине хода поршня 17 амортизатора 16. Правильное положени тележек 3 и 4, а следовательно и их роликов 10, обеспечивается узлами направляющих роликов, которые работают следующим образом.

При появлении внещнего момента, стремящегося сместить тележку 3 (4) в горизонтальной плоскости, в двух узлах направляющих роликов 5 каждой тележки возникает уравновешивающий момент реактивной пары. Этот момент создается в результате контакта роликов 23 с направляющей гребенкой 2.

Силы реакций от ролика 23 передаются на его ось 24, а от нее рычагу 25. При этом рычаг 25,

который стремится повернуться на оси 26 в кронщтейне 27, передает нагрузку на шаровую головку пальца 28. Палец 28 через гайку 32 давит на тарельчатые пружины 31, которые передают нагрузку через шайбы 33 и 34 на раму 9 тележки 3 (4).

При отсутствии смещающих сил и моментов между роликами 23 и гребенкой 2 сохраняется минимальный зазор, установленный при монтаже, так что тележка 3 (4) может перемещаться без сопротивления с их стороны.

В случае попадания постороннего тела, например сварочной брызги между роликом 23 и гребенкой 2, возможен переезд через это препятствие за счет осадки тарельчатых пружин 31 и отхода ролика 23 от гребенки 2.

Фиксирующий узел 6 работает следующим образом.

Во время установочного перемещения тележки 3 (4) по рельсам гайка 43 находится на винте 46 в крайнем правом положении, при этом жесткая пружина растяже шя 42 растянута.

Под ее влиянием менее жесткая пружина сжатия 38 сжата, и фиксатор 36 выведен из отверстия гребенки 2При фиксировании тележки 3 (4) маховичком 45 вращают винт 46 и перемещают влево гайку 43. Пружина растяжения 42 сжимается и освобождает трос 39 и пружину сжатия 38, которая разжимается, перемещая фиксатор 36 в сторону гребенки 2.

Если отверстие гребенки 2 неточно установлено против фиксатора 36, то тележку 3 (4) слегка страгивают с места толчковой кнопкой, установленной в электросхеме механизма для перемещения.

При освобождении тележки 3 (4) порядок действий оператора следующий.

При помощи маховичка 45, винта 46 гайки 43 растягивается пружина 42, сжимается пружина 38 и фиксатор 36 выводится из отверстия. Если фиксатор 36 оказался защемленным и не вышел из отверстия гребенки 2, то тележка 3 (4) страгивается с места толчковой кнопкой, после чего освобожденный фиксатор 36 вьшодится из отверстия растянутой пружиной 42.

После подготовки роликов 10 и фиксирования тележек 3 (4) около торцов сосуда устанавливаются торцовые упоры 8. Фиксирование торцовых упоров 8 производят при помощи фикса;гЬров 7 и гребенки 2. Настройку торцовых упоров 8 производят в следующем порядке.

Поворотную головку 51с роликом 52 устанавливают на нужный угйл по поверхности днища сосуда и фиксируют относительно штанги 49 закладным пальцем 53.

Вращением маховичка 59 ролик 52 приводится в соприкосновение с поверхностью днища. При этом поршень 55 амортизатора 16 находится в среднем положении, что обеспечивается пневмогидро- системой упора 8, смонтированной из известных элементов: мультипликатора, аккумулятора, распределителей, трубопроводов и т.д. 7 Сосуду дается один оборот. Ролик 52 обкатывается по днищу вращающегося сосуда и плавает вдоль своей оси вместе со штангой 49, винтом 58 и -оршнем 55, следя за погрешностями формы днища. Смешение поршня 55 в ту или другую сторону сопровождается подачей под низким давлением жидкости из гидросистемы или вытеснением ее в гидросистему. Перемещение винта 58 и сидящей на нем круговой рейки 63 вызывает поворот валика 64 с шестер ней 65 и качание установочной стрелки 66. За время одного полного оборота сосуда ролик 52 совершит полное осевое перемещение, равное торцовому биению днища, а стрелка 66 качнется на соответственный торцовому биению угол. При этом она раздвинет на тот же угол холостые стрелки 67 и 68. Положение одной из стрелок 67 или 68 будет характеризовать наиболее выступающую точку днища на траектории качения ролика 52 по днищу, положение другой стрелки будет соответствовать впадине на этой траектории. После первого оборота сосуду сразу же дается второй оборот. Когда перемещающаяся установочная стрелка 66 вновь подойдет к неподвижной холостой стрелке 67 (68), характерирующей положение наи более выступающей точки на траектории качения ролика 52, при помощи рукоятки 72 освобождаетс втулка 69 на валике 64. Посредством рза оятки 73 втулка 69 с набором кулачковых шайб 70 устанавливается в нулевое положение, после чего вновь фиксируется на конусе валика 64. Нулевое положение втулки 69 с набором шайб 70 характеризуется тем, что при положении винта 58 и круговой рейки 63, соответствующем выступу днища, кулачок первой шайбы набора располагается возле первого микропереключателя 71, так что воздействие первой и последующих кулачковых шайб на микропереключатели возможно лишь при еще большем смешении винта 58, т.е. при смешении сосуда. Сосуд продолжает совершать второй оборот, а установочная стрелка 66 подходит к второй неподвижной холостой стрелке, характеризующей впадину на траектории движения ролика по днищу В этом положении сосуд останавливают. В полость С амортизатора подается рабочее давление. Ь электросхему стенда включаются микропереключатели 71. Дальнейшая работа происходит в следующем порядке. еключается вращение роликов 10 тележек 3 и начинается вращение сосуда. Если при этом сосуд не смещав тся вдоль своей оси в сторону упора, то происходит следящее перемещение ролика 52 со штангой 49 винтом 58 и поршнем 55. Поршень 55 находится под рабочим давлением жидкости гид- 85 росистемы и развивает постоянно действующее усилие, уравновешиваюшее смещающую сосуд силу. Вместе с винтом 58 плавает круговая рейка 63, поворачивающая шестерню 65 и валик 64 с втулкой 69 и шестью кулачковыми шайбами.ёб При этом ни один из кулачков не воздействует на микропереключатели на угле качения кулачковых шайб, соответствующем торцовому биению днища. Если сила сопротивления, развиваемая порщнем, недостаточна для уравновешивания силы смещения сосуда, последний начинает смещаться. Смещение сосуда приводит к смещению в пространстве траектории качения ролика 52 по днищу и вызывает увеличенное смещение ролика 52 и винта 58. Это, в свою очередь, вызывает поворот шестерни 65, валика 64 и втулки 69 с кулачковыми шайбами 70 навстречу микровыключателям 71. После накопления смещения кулачок первой из шайб 70 воздействует на первый из микровыключателей 71, который подает команду в электросхему механизма поперечного перемещения роликов 10 одной из.крайних тележек 3. Электросхема производит автоматическое кратковременное включение электродвигателя 13, который изменяет положение роликов 10. Изменение положения роликов 10 в одной из крайних тележек 3 целесообразно изменяет.наклон сосуда, что приводит к полной или частичной компенсации силы, смещающей сосуд. Если после этой первой автоматической коррекции смещение сосуда продолжается, то происходит дальнейшее смешение вдоль оси сосуда траектории качения ролика 52 по днищу и дальнейший поворот кулачковых шайб навстречу микровыключателям. Кулачок второй шайбы нажимает на второй микровыключатель, и электросхема стенда автоматически производит вторую коррекцию. Число автоматических коррекций равно числу кулачковых шайб и числу микровыключателей. Электросхема автоматически корректирует наклон сосуда до тех пор, пока сила, смещающая сосуд, не будет уравновешена гидравлическим усилием на поршне 55 амортизатора и ролика 52. О стабилизации вращающегося сосуда можно судить по установивщемуся углу качания установочной стрелки 66. После того как стабилизация сосуда достигнута, к местам сварки подводятся сварочныеаппараты (на чертежах не показаны), и начинается процесс сварки. Формула изобретения Стенд для сборки и вращения тяжеловесных цилиндрических изделий в процессе сварки, содержащий основание, на котором размещены приводные и холостые ролики для изделий, а также торцовый упор, выполненный в виде колонны, на которой с возможностью осевого перемещения смонтирована горизонтально расположенная штанla, несущая опорный ролик, взаимодействующий с торцом изделия, от,)ичающийся тем, ТО, с целью повышения качества сварки за счех

9

исключения биения изделия при его вращении с использованием в каждом ролике механизма для синхронного перемещения роликов навстречу один другому, торцовый упор оснащен кулачковым механизмом с микровыключателями и амортизатором, вьшолненным в виде закрепленного на стойке силового цилиндра, шток поршня которо518310

10

го жестко связан со щтангой и кинематически соединен с кулачковым механизмом, расположенным на колонне и воздействующим при поступательном перемещении порщня на микровыключатели, включенные в цепь, управляющую механизмом, обеспечивающим синхронное перемещение роликов навстречу один другому.

)

Q

.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Программное устройство | 1988 |

|

SU1733370A1 |

| Стенд для сборки и вращения в процессе сварки кольцевых стыков обечаек | 1977 |

|

SU732109A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| Тележечный конвейер | 1988 |

|

SU1578053A1 |

| Установка для обработки цилиндрических изделий | 1990 |

|

SU1773656A1 |

| КОДОВЫЙ ЗАМОК | 1996 |

|

RU2111328C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 1972 |

|

SU425709A1 |

| МАШИНА ДЛЯ СБОРКИ РАДИАЛЬНЫХ ПОДШИПНИКОВС цилиндричпскилги РОЛИКАМИ | 1969 |

|

SU422879A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ЗАГОТОВОК | 1973 |

|

SU406337A1 |

| СПАРЕННАЯ УСТАНОВКА ДЛЯ ЗАПУСКА ЗЕНИТНЫХ РАКЕТ ИНДИВИДУАЛЬНОГО ПОЛЬЗОВАНИЯ | 1995 |

|

RU2088877C1 |

/J /4 16 ZO .З 23 2 25 Фиг Л

2 Ч-6

pi

{

Ж

3

01

Z Ъ6 38 37

Фиг. 5

39 Ч-О

Авторы

Даты

1976-06-25—Публикация

1973-08-03—Подача