Изобретение относится к сварке диэлектрических материалов и может быть использовано для соединения диэлектриков с различными величинами удель,ного электрического сопротивления.

Целью изобретения являетсй снижение трудоемкости и расширение технологических возможностей способа.:

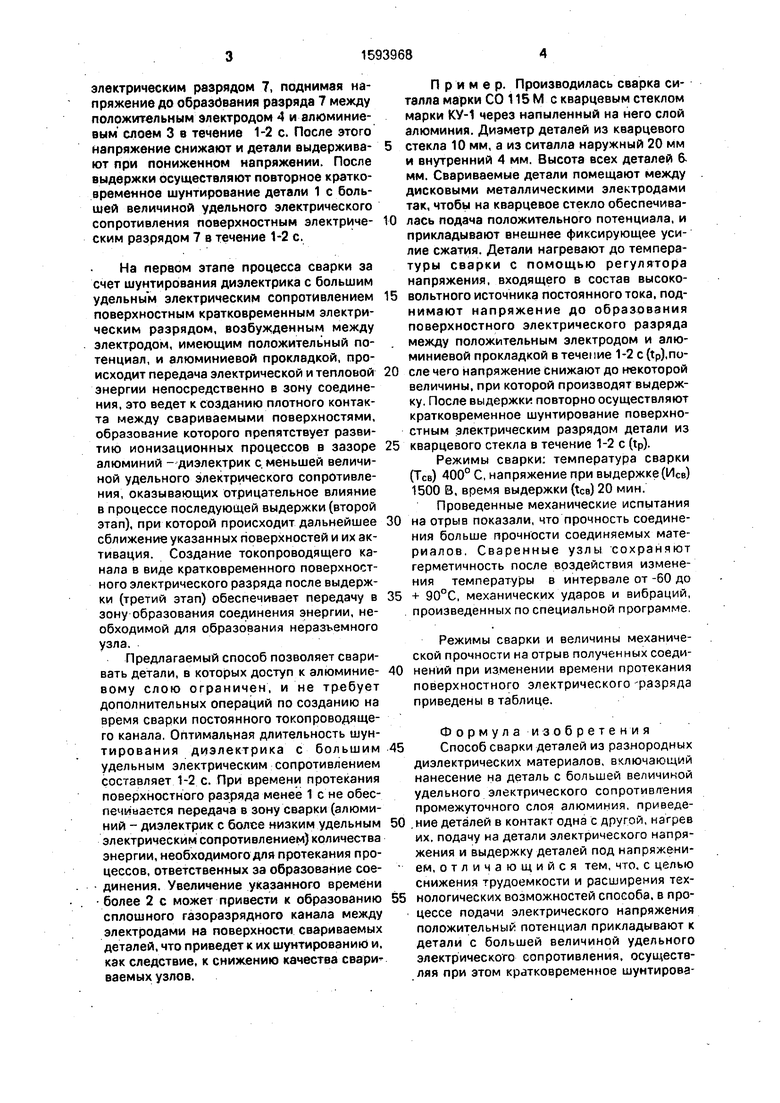

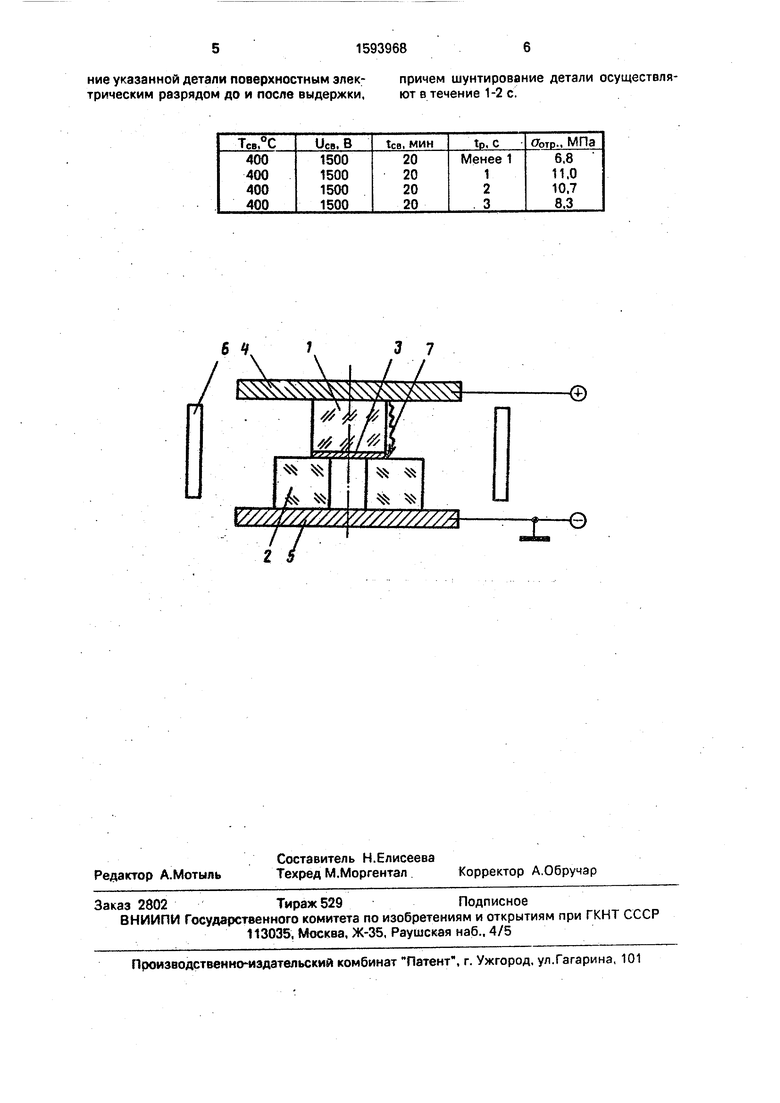

На чертеже изображена принципиальная схема способа сварки.

Способ сварки детале из разнородных диэлектрических материалов заключается в том, что сваривают детали 1 и 2 из диэлект- рических материалов с различными величи- н ами удельного электрического сопротивления, например кварцевого стекла и ситалла. На деталь 1 из материала с большей величиной удельного электрического сопротивления (кварцевого стекла) наносят промежуточный слой 3 алюминия, например, напылением. Свариваемые детали 1 и 2 помещают между дисковыми метал- .лическими электродами 4 и 5, приводя их в контакт друг с другом и прикладывая внешнее фиксирующее усилие сжатия. Детали нагревают нагревателем 6 и подают на них электрическое напряжение, прикладывая положительный потенциал к детали 1 с большей величиной удельного электрического сопротивления. При этом в начальный момент осуществляют кратковременное шунтирование детали 1 поверхностным

ся о ы о

о

00

электрическим разрядом 7, поднимая напряжение до образования разряда 7 между положительным электродом 4 и алюминиевым слоем 3 в течение 1-2 с. После этого напряжение снижают и детали выдерживают при пониженном напряжении. После выдержки осуществляют повторное кратковременное шунтирование детали 1 с большей величиной удельного электрического сопротивления поверхностным электрическим разрядом 7 в течение 1-2 с.

На первом этапе процесса сварки за счет шунтирования диэлектрика с большим удельным электрическим сопротивлением поверхностным кратковременным электрическим разрядом, возбужденным между электродом, имеющим положительный потенциал, и алюминиевой прокладкой, происходит передача электрической и тепловой энергии непосредственно в зону соединения, это ведет к созданию плотного контакта между свариваемыми поверхностями, образование которого препятствует развитию ионизационных процессов в зазоре алюминий - диэлектрик с. меньшей величиной удельного электрического сопротивления, оказывающих отрицательное влияние в процессе последующей выдержки (второй этап), при которой происходит дальнейшее сближение указанных поверхностей и их активация. Создание то коп ро водящего канала в виде кратковременного поверхностного электрического разряда после выдержки (третий этап) обеспечивает передачу в зону образования соединения энергии, необходимой для образования неразъемного узла.

Предлагаемый способ позволяет сваривать детали, в которых доступ к алюминиевому слою ограничен, и не требует дополнительных операций по созданию на время сварки постоянного то коп ро водящего канала. Оптимальная длительность шунтирования диэлектрика с большим удельным электрическим сопротивлением составляет 1-2 с. При времени протекания поверхностного разряда менее 1 с не обес- печййзется передача в зону сварки (алюминий - диэлектрик с более низким удельным электрическим сопротивлением) количества энергии, необходимого для протекания процессов, ответственных за образование соединения. Увеличение указанного времени более 2 с может привести к образованию сплошного газоразрядного канала между электродами на поверхности свариваемых деталей, что приведет к их шунтированию и как следствие, к снижению качества свари ваемых узлов.

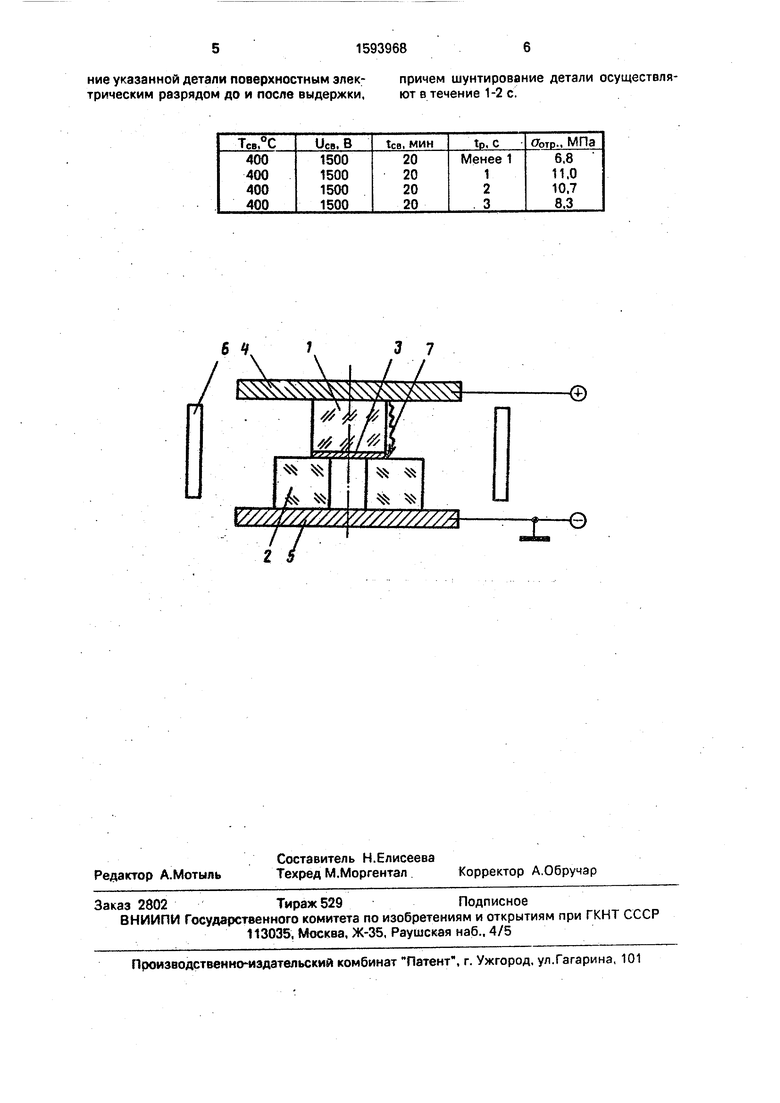

Пример. Производилась сварка си- талла марки СО 115 М с кварцевым стеклом марки КУ-1 через напыленный на него слой алюминия. Диаметр деталей из кварцевого

стекла 10 мм, а из ситалла наружный 20 мм и внутренний 4 мм. Высота всех деталей 6- мм. Свариваемые детали помещают между дисковыми металлическими электродами так, чтобь на кварцевое стекло обеспечивалась подача положительного потенциала, и прикладывают внешнее фиксирующее усилие сжатия. Детали нагревают до температуры сварки с помощью регулятора напряжения, входящего в состав высоко5 вольтного источника постоянного тока, поднимают напряжение до образования поверхностного электрического разряда между положительным электродом и алюминиевой прокладкой в течение 1-2 с (tp),no0 еле чего Напряжение снижают до некоторой величины, при которой производят выдержку. После выдержки повторно осуществляют кратковременное шунтирование поверхностным электрическим разрядом детали из

5 кварцевого стекла в течение 1-2 с (tp).

Режимы сварки; температура сварки (Тсв) 400° С, напряжение при выдержке (Исв) 1500 В, время выдержки (tea) 20 мин.

Проведенные механические испытания

0 на отрыв показали, что прочность соединения больше прочности соединяемых материалов, Сваренные узлы сохраняют герметичность после воздействия изменения температуры в интервале от -60 до

5 + 90°С, механических ударов и вибраций, произведенных по специальной программе.

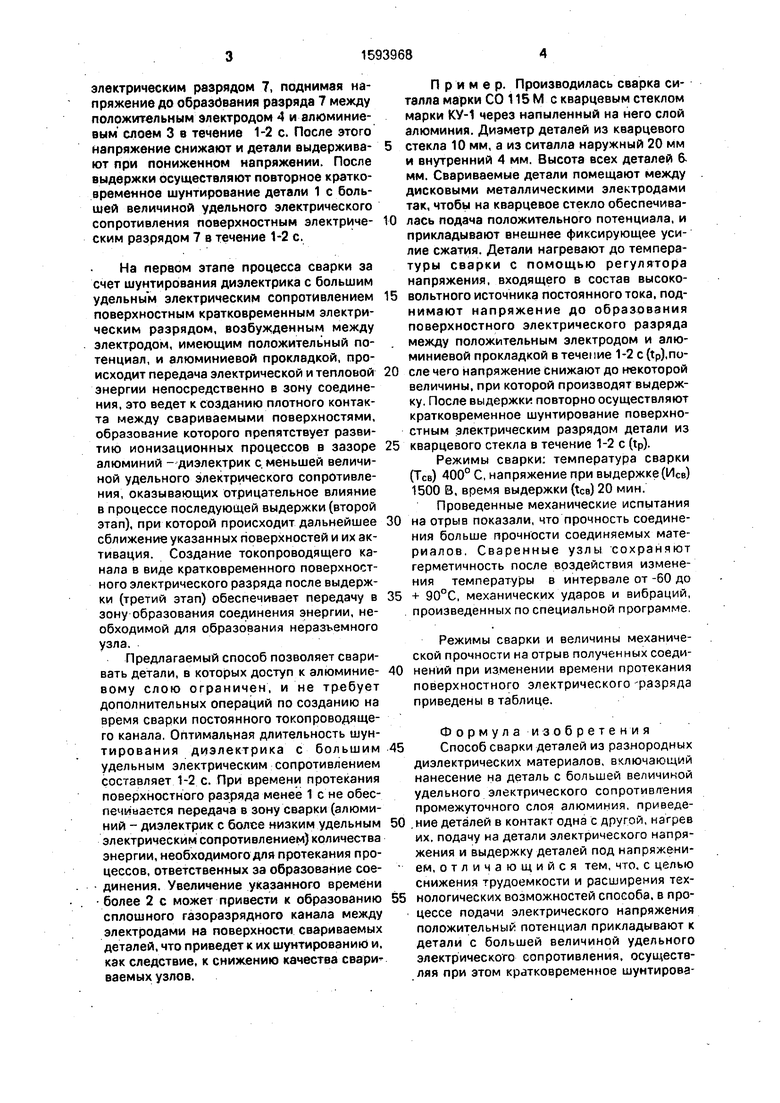

Режимы сварки и величины механической прочности на отрыв полученных соеди- 0 нений при изменении времени протекания поверхностного электрического-разряда приведены в таблице.

Формулаизобретения 5 Способ сварки деталей из разнородных диэлектрических материалов, включающий нанесение на деталь с большей величиной удельного электрического сопротивления промежуточного слоя алюминия, приведе50 .ние деталей в контакт одна С другой, нагрев их. подачу на детали электрического напряжения и выдержку деталей под напряжени- ем, отличающийся тем, что, с целью снижения трудоемкости и расширения тех55 нологических возможностей способа, в про- цессе подачи электрического напряжения положительный потенциал прикладывают к детали с большей величиной удельного электрического сопротивления, осуществляя при этом кратковременное шунтирование указанной детали поверхностным электрическим разрядом до и после выдержки,

причем шунтирование детали осуществляют в течение 1-2 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ С НЕМЕТАЛЛАМИ МЕТОДОМ ЭЛЕКТРИЧЕСКИ ВЗРЫВАЕМЫХ ПРОСЛОЕВ В ВАКУУМЕ | 2012 |

|

RU2516204C2 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| Средство сварки диэлектриков с алюминием | 1988 |

|

SU1524978A1 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДОВ ИЗ МАТЕРИАЛОВ С РАЗЛИЧНЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 1993 |

|

RU2072286C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| ДЕРЖАТЕЛЬ АНОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2325470C2 |

| Импульсная газоразрядная лампа | 1982 |

|

SU1089673A1 |

| Способ электрошлаковой сварки разнородных металлов | 1989 |

|

SU1785857A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

Изобретение относится к сварке диэлектрических материалов и может быть использовано для соединения диэлектриков с различными величинами удельного электрического сопротивления. Цель - снижение трудоемкости и расширение технологических возможностей способа. Для этого в способе сварки деталей из разнородных диэлектрических материалов в процессе подачи электрического напряжения положительный потенциал прикладывают к детали с большей величиной удельного электрического сопротивления. При этом осуществляют кратковременное шунтирование указанной детали поверхностным электрическим разрядом до и после выдержки. Шунтирование детали осуществляют 1-2 с. 1 ил.

c SSSis

/

J 7

4

is

/

J 7

У//////////

X

| Варенцов В.А | |||

| и др | |||

| Вакуумные покрытия - основа создания отпайных приборов массового потребления | |||

| - Электронная техника, сер | |||

| Материалы, вып.11 (184), 1983, с.45-48 | |||

| Варенцов В.А | |||

| и др | |||

| Исследование границы электроадгезионных соединений некоторых материалов электронной техники | |||

| Электронная техника, сер | |||

| Материалы, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1990-09-23—Публикация

1987-12-08—Подача