Изобретение относится к способам сварки металлов плавлением, а именно к электрошлаковой сварке стали и алюминия большой толщины. Может быть широко использовано в электротехнической промышленности для создания неразъемных соединений - контактов из разнородных металлов, таких как алюминий и сталь для. электролитического получения металлов.

Широко известны способы создания контактных соединений из разнородных металлов с помощью специальных перехОДНИ- КОВ 1.

В качестве прототипа взят способ сварки плавлением меди со сталью 2, Однако указанный способ не обеспечивает качественных сварных соединений алюминия со сталью при увеличении толщины свариваемых деталей более 25 мм и совершенно непригоден для создания неразъемных сварных электрических контактов на узлах ошиновки электролизеров, в частности при сварке узлов из алюминия и стали.

Целью изобретения является устранение указанных недостатков и создание нового способа электрошлаковой сварки алюминия со сталью без образования интерметаллических прослоек в сварном соединении.

Постаеленная цель достигается тем, что по способу электрошлаковой сварки пластинчатым электродом о качестве источника

ел

нагрева шлаковой ванны, состоящий из хлоридов и фторидов щелочных и щелочноземельных металлов, процесс .сварки осуществляют при температуре шлаковой ванны 1035-1065°С, в качестве электродного металла используют алюминий.

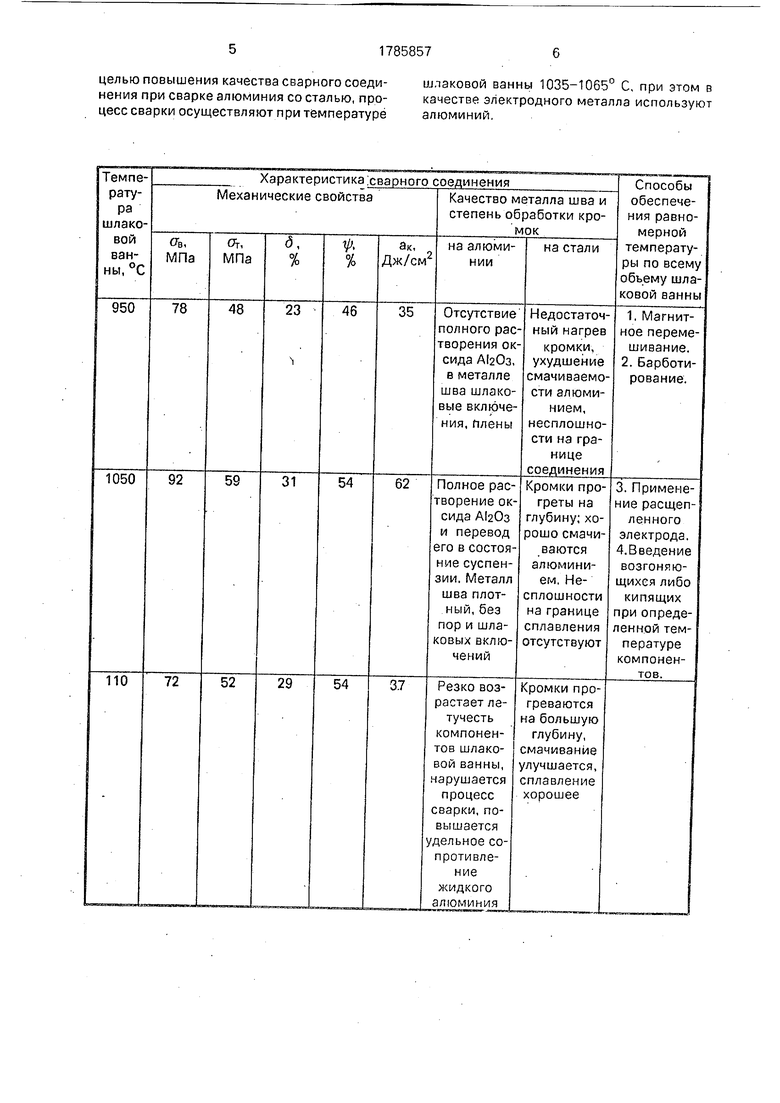

Температура шлаковой ванны 1050°С создает условия для более полного растворения окисной пленки на кромках алюминиевой детали несмотря на высокую температуру плавления этой пленки и обеспечивает нагрев стальной детали до температуры, при которой алюминий хорошо смачивает кромку. Ниже этой температуры, например при 950°С, шлаковая ванна плохо растворяет , а стальная кромка недостаточно нагревается. Выше этой температуры, например при 1100°С, AteOs растворяется хорошо, но наблюдается интенсивное испарение компонентов шлаковой ванны, повышается удельное сопротивление жидкого алюминия, возрастают энергетические затраты, процесс становится неэкономичным..Температура шлаковой ванны 1050°С является оптимальной при сварке разнородных металлов, таких как алюминий и сталь.

Для обеспечении постоянства температуры шлаковой ванны на уровне 1050°С используется метод магнитной гидродинамики, а именно метод внешнего МГД-воздействия на шлаковую ванну в процессе сварки.

Ниже в таблице приведены сведения о влиянии различной температуры шлаковой ванны на характеристики сварного соединения алюминий-сталь и качество металла шва., .

Таким образом, данные таблицы подтверждают, что температура шлаковой ванны 1050°С позволяет получать более высокие и стабильные характеристики сварного соединения алюминий-сталь.

Шлаковая ванна одну из кромок, а именно стальную, обрабатывает только электрохимически, не доводя ее до расплавления, а другую алюминиевую одновременно обрабатывает и расплавляет. Обработанная стальная кромка хорошо смачивается металлической ванной и в процессе кристаллизации образует сварной шов без интерметаллических соединений на границе раздела..

В качестве электродного металла используется алюминий.

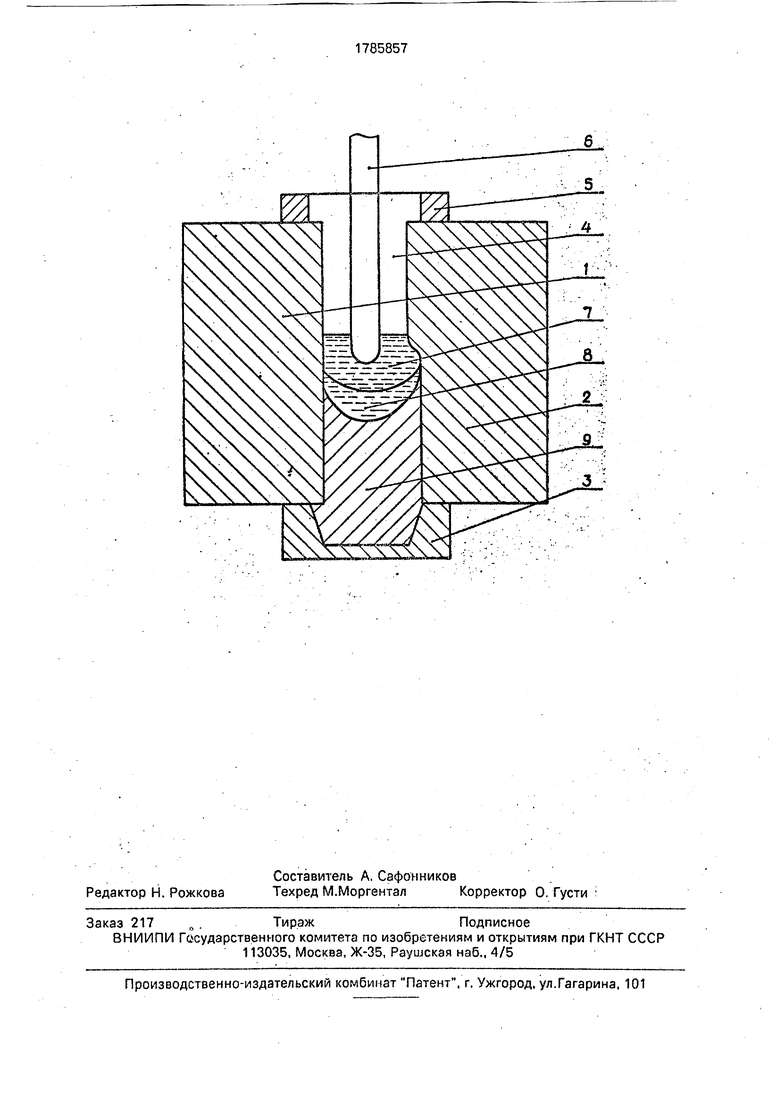

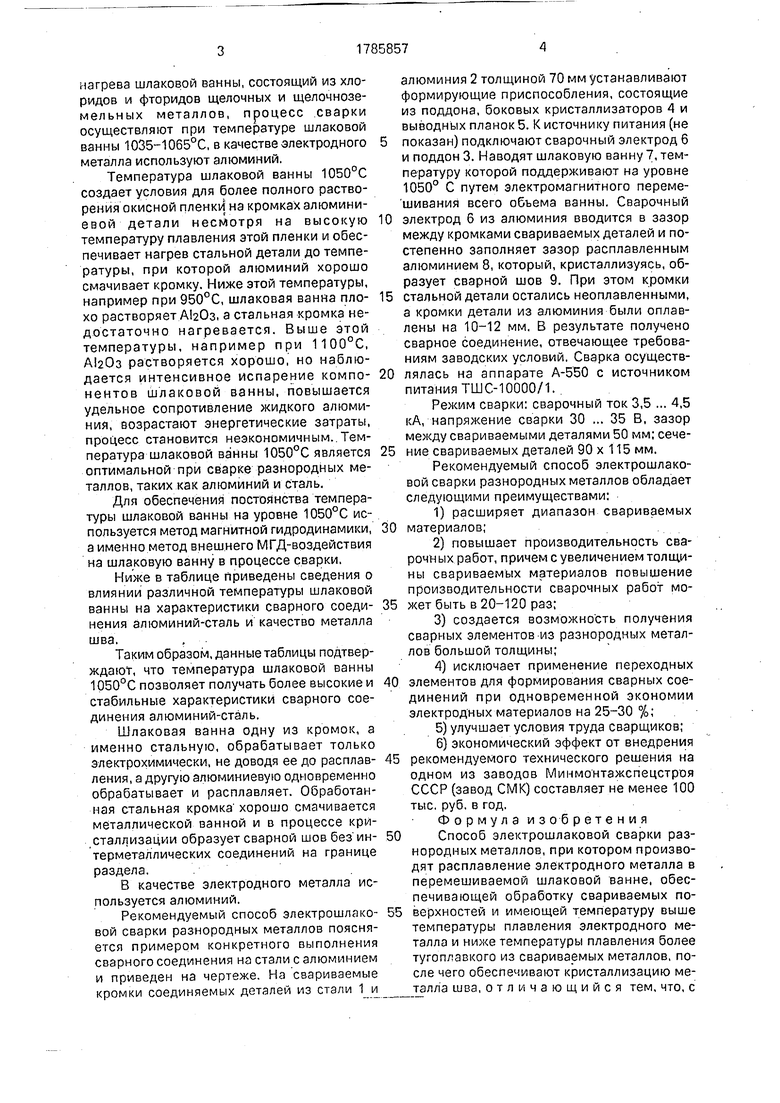

Рекомендуемый способ электрошлаковой сварки разнородных металлов поясняется примером конкретного выполнения сварного соединения на стали с алюминием и приведен на чертеже. На свариваемые кромки соединяемых деталей из стали 1 и

алюминия 2 толщиной 70 мм устанавливают формирующие приспособления, состоящие из поддона, боковых кристаллизаторов 4 и выводных планок 5. К источнику питания (не

показан) подключают сварочный электрод 6 и поддон 3. Наводят шлаковую ванну 7, температуру которой поддерживают на уровне 1050° С путем электромагнитного переме- шивания всего объема ванны. Сварочный

0 электрод 6 из алюминия вводится в зазор между кромками свариваемых деталей и постепенно заполняет зазор расплавленным алюминием 8, который, кристаллизуясь, образует сварной шов 9. При этом кромки

5 стальной детали остались неоплавленными, а кромки детали из алюминия были оплавлены на 10-12 мм. В результате получено сварное соединение, отвечающее требованиям заводских условий. Сварка осуществ0 лялась на аппарате А-550 с источником питания ТШС-10000/1.

Режим сварки: сварочный ток 3,5 ... 4,5 кА, напряжение сварки 30 ... 35 В, зазор между свариваемыми деталями 50 мм; сече5 ние свариваемых деталей 90 х 115 мм.

Рекомендуемый способ электрошлаковой сварки разнородных металлов обладает следующими преимуществами:

1) расширяет диапазон свариваемых 0 материалов;

2) повышает производительность сварочных работ, причем с увеличением толщины свариваемых материалов повышение

производительности сварочных работ мо5 жет быть в 20-120 раз;

3) создается возможность получения сварных элементов из разнородных металлов большой толщины;

4) исключает применение переходных 0 элементов для формирования сварных соединений при одновременной экономии электродных материалов на 25-30 %;

5) улучшает условия труда сварщиков;

6) экономический эффект от внедрения

5 рекомендуемого технического решения на

одном из заводов Минмонтажспецстроя

СССР (завод СМК) составляет не менее 100

тыс. руб. в год.

Формула изобретения 0 Способ электрошлаковой сварки разнородных металлов, при котором производят расплавление электродного металла в перемешиваемой шлаковой ванне, обеспечивающей обработку свариваемых по- 5 верхностей и имеющей температуру выше температуры плавления электродного металла и ниже температуры плавления более тугоплавкого из свариваемых металлов, после чего обеспечивают кристаллизацию металла шва, отличающийся тем, что, с

целью повышения качества сварного соединения при сварке алюминия со сталью, процесс сварки осуществляют при температуре

шлаковой ванны 1035-1065° С, при этом в качестве электродного металла используют алюминий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ сварки разнородных металлов плавлением | 1980 |

|

SU897433A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1989 |

|

SU1742009A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 1990 |

|

RU2014978C1 |

| Способ наведения шлаковой ванны при электрошлаковой сварке | 1991 |

|

SU1816607A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU338328A1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Электрод для дуговой сварки деталей из разнородных сталей и способ дуговой сварки деталей из разнородных сталей | 2022 |

|

RU2791021C1 |

Использование: сварка металлов плавлением, а именно электрошлаковая сварка стали и алюминия большой толщины. Может быть широко использовано в электротехнической промышленности для создания неразъемных соединений - контактов из разнородных металлов, таких как алюминий и сталь в установках для электролитического получения различных металлов. Электрошлаковая сварка производится пластинчатым электродом. Шлаковая ванна состоит из хлоридов и фторидов щелочных и щелочноземельных металлов, обеспечивающих постоянство температуры шлаковой.ванны на уровне 1035-1065°С. Такая температура создает условия для более полного растворения окисной пленки на кромках алюминиевой детали, несмотря на высокую температуру плавления этой пленки и обеспечивает нагрев стальной детали до температуры, при которой алюминий хорошо смачивает кромку. В качестве электродного металла используют алюминий, 1 табл. 1 ил. (Л С

| Справочник по сварке | |||

| Под ред | |||

| И.А, Акулова | |||

| Т, 4 | |||

| - М,; Машиностроение, 1971, С | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Электрошлаковая саарка и наплавка | |||

| Под ред | |||

| Б.Ё.Патона | |||

| - М.: Машиностроение, 1980 | |||

| С | |||

| . | |||

Авторы

Даты

1993-01-07—Публикация

1989-10-30—Подача