пи D D

оо

сл

QD 4 СО О1

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Балансирующее устройство | 1986 |

|

SU1392415A1 |

| Балансирующее устройство | 1989 |

|

SU1725075A1 |

| Балансирующее устройство | 1986 |

|

SU1368681A1 |

| Балансирующее устройство | 1990 |

|

SU1820257A1 |

| Устройство для балансировки вращающегося ротора | 1988 |

|

SU1564499A1 |

| Балансирующее устройство | 1990 |

|

SU1770796A1 |

| Балансирующее устройство | 1987 |

|

SU1739234A1 |

| Балансирующее устройство | 1990 |

|

SU1717980A1 |

| Балансирующее устройство | 1989 |

|

SU1670443A1 |

| Балансирующее устройство | 1986 |

|

SU1370467A1 |

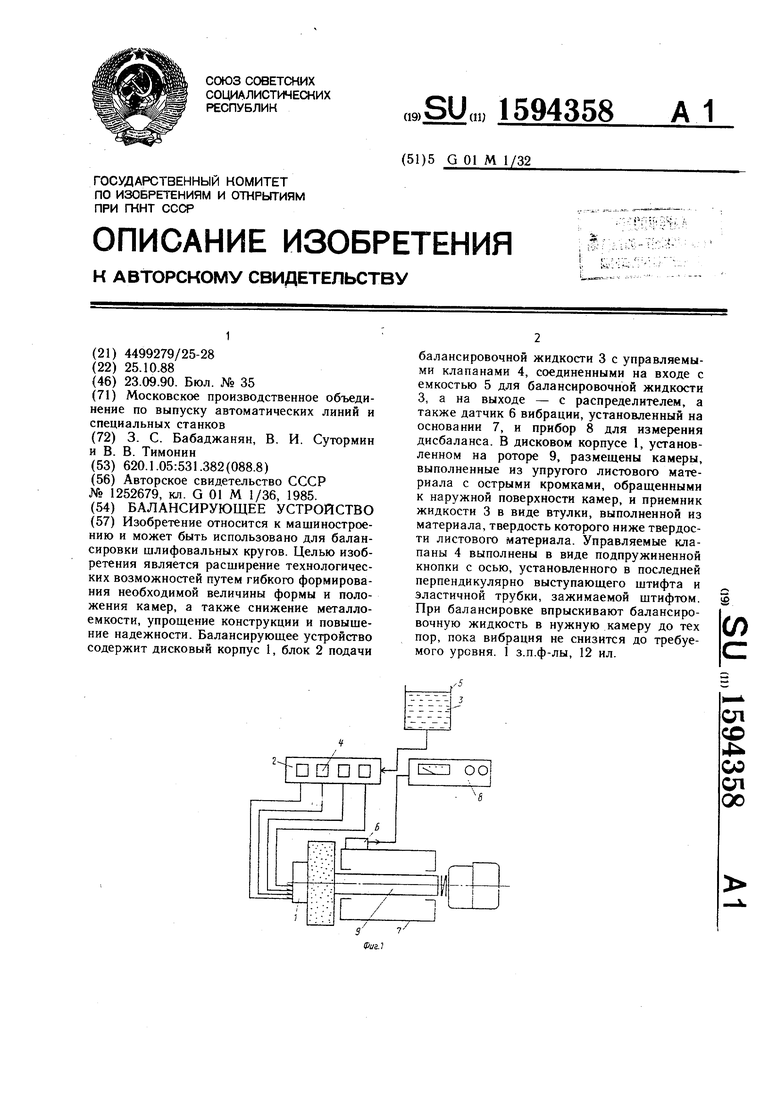

Изобретение относится к машиностроению и может быть использовано для балансировки шлифовальных кругов. Целью изобретения является расширение технологических возможностей путем гибкого формирования необходимой величины формы и положения камер, а также снижение металлоемкости, упрощение конструкции и повышение надежности. Балансирующее устройство содержит дисковый корпус 1, блок 2 подачи балансировочной жидкости 3 с управляемыми клапанами 4, соединенными на входе с емкостью 5 для балансировочной жидкости 3, а на выходе - с распределителем, а также датчик 6 вибрации, установленный на основании 7, и прибор 8 для измерения дисбаланса. В дисковом корпусе 1, установленном на роторе 9, размещены камеры, выполненные из упругого листового материала с острыми кромками, обращенными к наружной поверхности камер, и приемник жидкости 3 в виде втулки, выполненный из материала, твердость которого ниже твердости листового материала. Управляемые клапаны 4 выполнены в виде подпружиненной кнопки с осью, кстановленного в последней перпендикулярно выступающего штифта и эластичной трубки, зажимаемой штифтом. При балансировке впрыскивают балансировочную жидкость в нужную камеру до тех пор, пока вибрация не снизится до требуемого уровня. 1 з.п.ф-лы, 12 ил.

S 7ФигЛ

Изобретение относится к машиностроению и может быть использовано для балан- снровки шлифовальных кругов.

Целью изобретения является расширение технологических возможностей путем гибко- го формирования необходимой величины, формы и положения камер, снижение металлоемкости н упрощение конструкции за счет выполнения камер из листового материала, а также повышение надежности за счет выполнения управляемых клапанов, исключающего подвижные уплотнения.

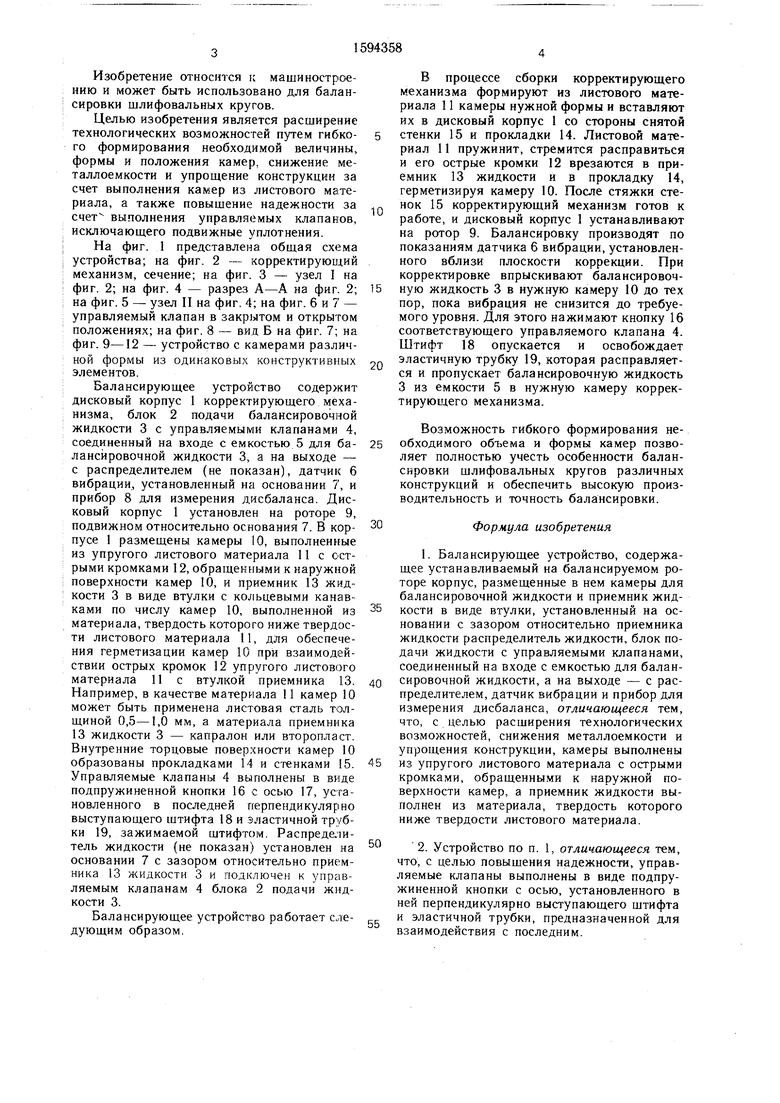

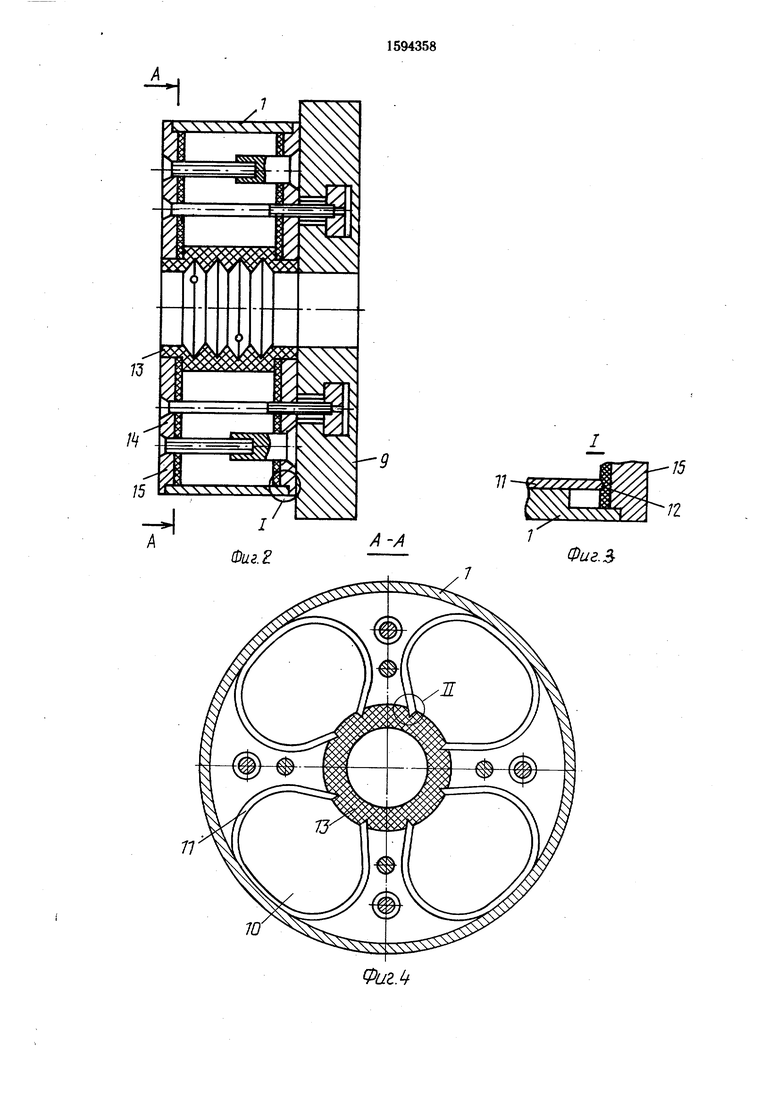

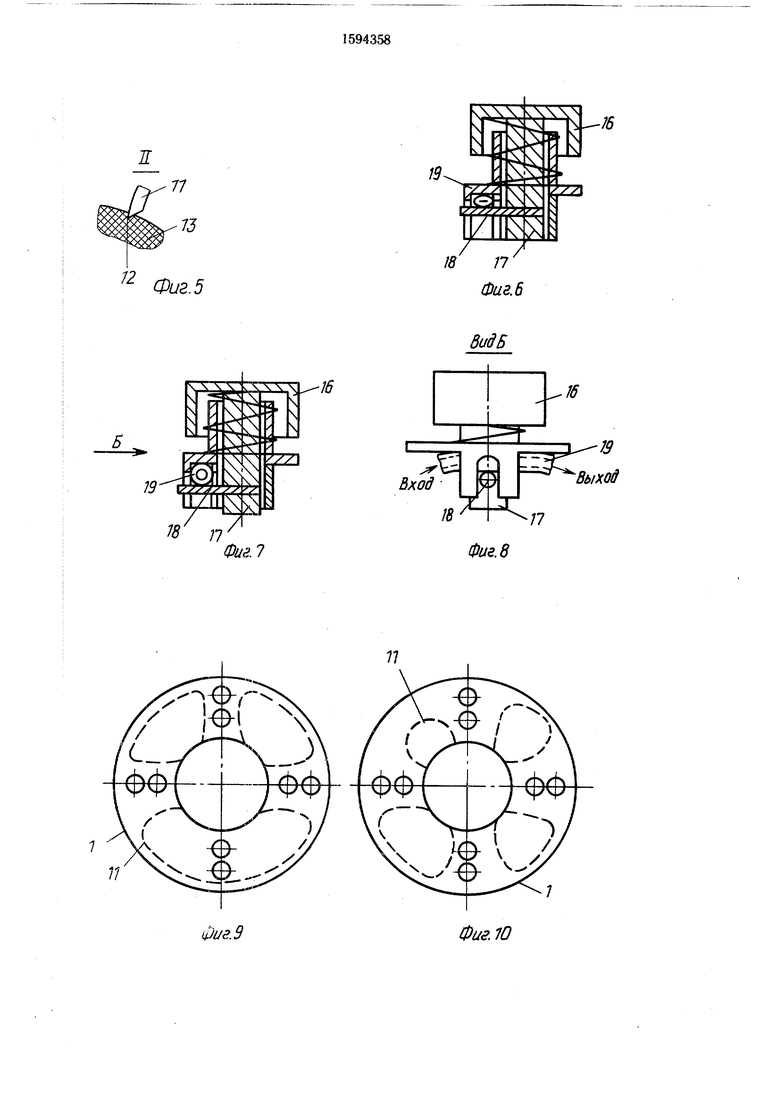

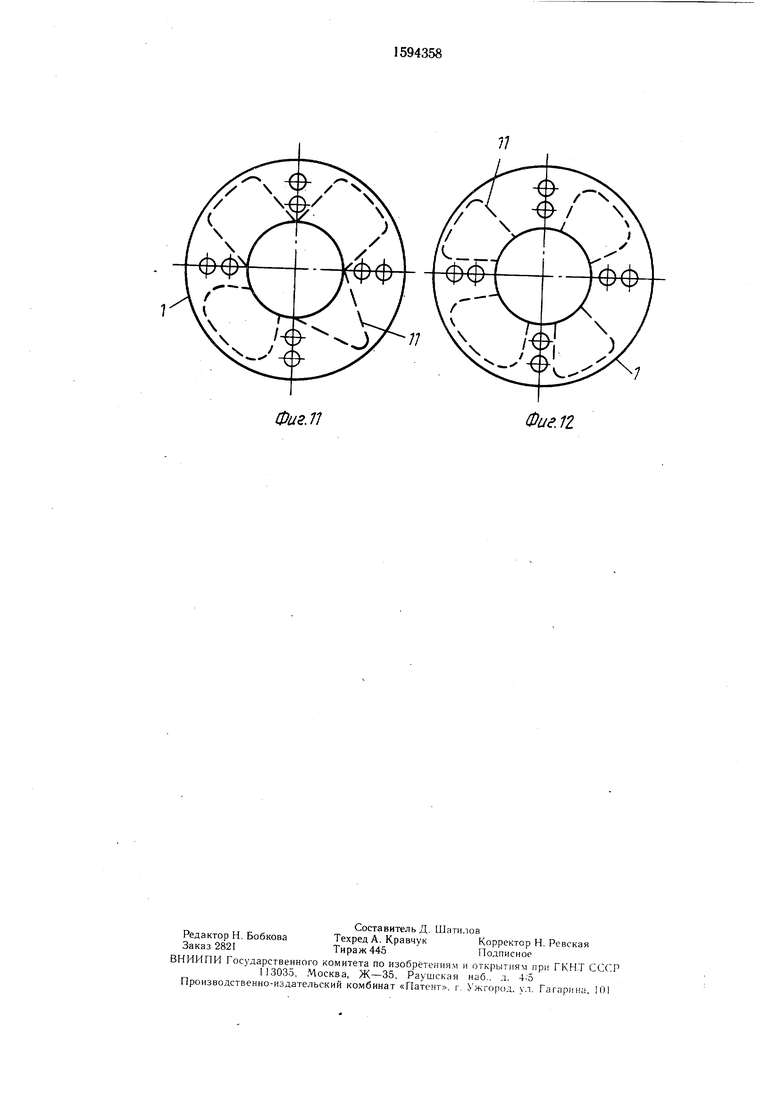

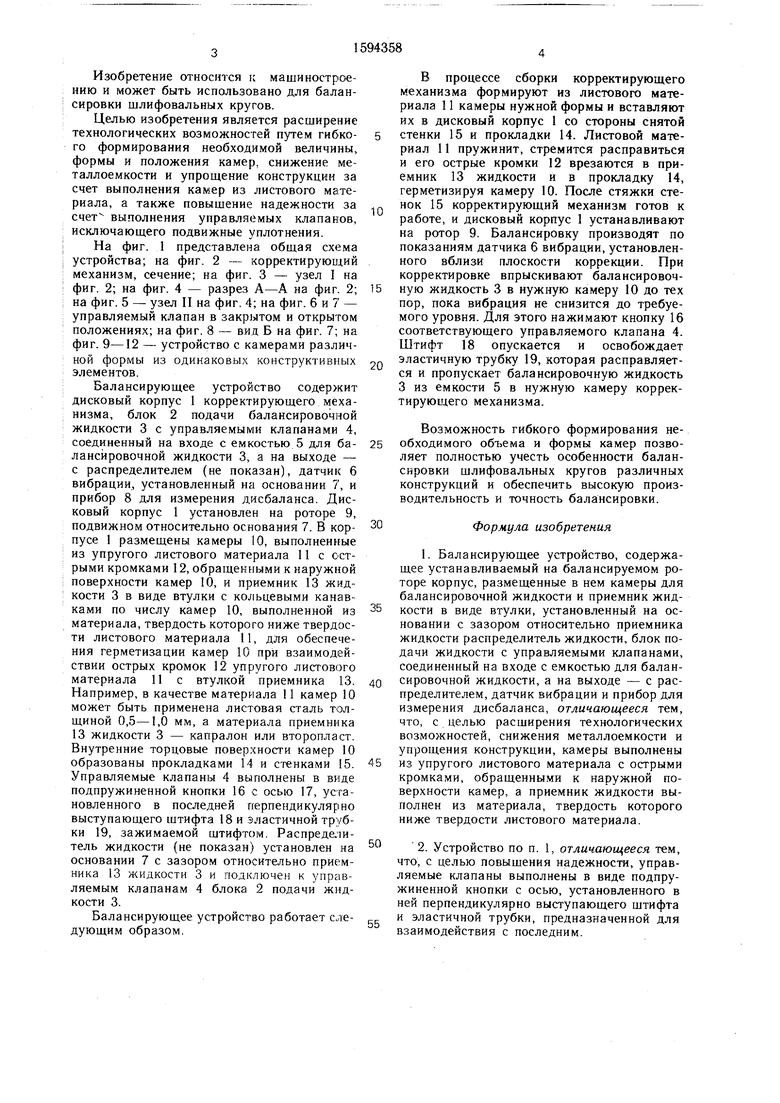

На фиг. 1 представлена общая схема устройства; на фиг. 2 - корректирующий механизм, сечение; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - узел II на фиг. 4; на фиг. 6 и 7 - управляемый клапан в закрытом и открытом положениях; на фиг. 8 - вид Б на фиг. 7; на фиг. 9-12 - устройство с камерами различной формы из одинаковых конструктивных

элементов.

Балансирующее устройство содержит дисковый корпус 1 корректирующего механизма, блок 2 подачи балансировочной жидкости 3 с управляемыми клапанами 4, соединенный на входе с емкостью 5 для ба- лансйровочной жидкости 3, а на выходе -- с распределителем (не показан), датчик 6 вибрации, установленный на основании 7, и прибор 8 для измерения дисбаланса. Дисковый корпус 1 установлен на роторе 9, подвижном относительно основания 7. В кор- пусе 1 размещены камеры 10, выполненные из упругого листового материала 11 с острыми кромками 12, обращенными к наружной поверхности камер 10, и приемник 13 жидкости 3 в виде втулки с кольцевыми канавками по числу камер 10, выполненной из материала, твердость которого ниже твердости листового материала 11, для обеспечения герметизации камер 10 при взаимодействии острых кромок 12 упругого листового материала 11 с втулкой приемника 13. Например, в качестве материала 11 камер 10 может быть применена листовая сталь толщиной 0,5-1,0 мм, а материала приемника 13 жидкости 3 - капралон или второпласт. Внутренние торцовые поверхности камер 10 образованы прокладками 14 и стенками 5. Управляемые клапаны 4 выполнены в виде подпружиненной кнопки 16 с осью 17, установленного в последней перпендикулярно выступающего штифта 18 и эластичной трубки 19, зажимаемой штифтом. Распределитель жидкости {не показан) установлен на основании 7 с зазором относительно приемника 13 жидкости 3 и подключен к управляемым клапанам 4 блока 2 подачи жидкости 3.

Балансирующее устройство работает следующим образом.

В процессе сборки корректирующего механизма формируют из листового материала 11 камеры нужной формы и вставляют их в дисковый корпус 1 со стороны снятой стенки 15 и прокладки 14. Листовой материал 11 пружинит, стремится расправиться и его острые кромки 12 врезаются в приемник 13 жидкости и в прокладку 14, герметизируя камеру 10. После стяжки стенок 15 корректирующий механизм готов к работе, и дисковый корпус 1 устанавливают на ротор 9. Балансировку производят по показаниям датчика 6 вибрации, установленного вблизи плоскости коррекции. При корректировке впрыскивают балансировочную жидкость 3 в нужную камеру 10 до тех пор, пока вибрация не снизится до требуемого уровня. Для этого нажимают кнопку 16 соответствующего управляемого клапана 4. Штифт 18 опускается и освобождает эластичную трубку 19, которая расправляется и пропускает балансировочную жидкость 3 из емкости 5 в нужную камеру корректирующего механизма.

Возможность гибкого формирования необходимого объема и формы камер позволяет полностью учесть особенности балансировки шлифовальных кругов различных конструкций и обеспечить высокую производительность и точность балансировки.

Формула изобретения

77

70

ФигМ

Фиг. 5

/6

/ J7

8 11

Фиг. 7

(1)иг.9

Фаг.6

16

Фиг. 8

Фиг. Ю

Фив.П

Фие.12

| Устройство для балансировки роторов | 1985 |

|

SU1252679A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-09-23—Публикация

1988-10-25—Подача