Изобретение относится к нефтепереработке, в частности к способам сульфидирования окисных катализато- роя для гидроочистки нефтяных дистиллятов.

Цель изобретения - повьш1ение активности катализатора и увеличение срока его службы за счет дополнительной обработки катализатора пр-ямогонной дистиллятной фракцией при повьшенной температуре, выдержки при циркуляции этой фракции в течение определенного времени, затем за счет повьш1ения температуры с определенной скоростью и последующей выдержки до выравнивания концентрации сероводорода на входе и выходе из реактора.

Пример 1. Способ активации заключается в сульфидировании алюыо- текельмолибденового катализатора гидроочистки состава, мас.%: NiO 4; MoOj 12; Al.jO остальное. В реактор поверх слоя катализато- jpa загружают элементарную серу в количестве 4 мас.% на катализатор На- |гревают в среде водорода до

|и при давлении в системе 0,5 МПа вы держивагот 2 ч до прекращения поступления воды в сепаратор с целью дегидратации катализатора, растворения серы и ее адсорбции на катализаторе Затем температуру повышают до , давление до 2,0 Ша. При этих условиях вводят в систему прямогонную дистиллятную фракцию, выкипающую в I пределах 160-320 С с низкой коксуемостью с объемной скоростью 1,0 ч и обрабатьшают (смачивают) катализатор при циркуляции этой фракции в течение 1,0 ч. Затем продолжают циркуляцию нефтяной фракции, поднимают температуру в реакторе со скоростью 15°С/ч до 20(f С и выдерживают при этой температуре до проскока сероводрода на выходе из реактора. Систему постепенно переводят на режим гидроочистки и подают исходное сырье.

Катализатор испытывают в гидроочистке дизельной фракции 200-350 С при давлении 25 атм, скоро ти подачи сьфья 4,0 и 6 ч и 330350°С.

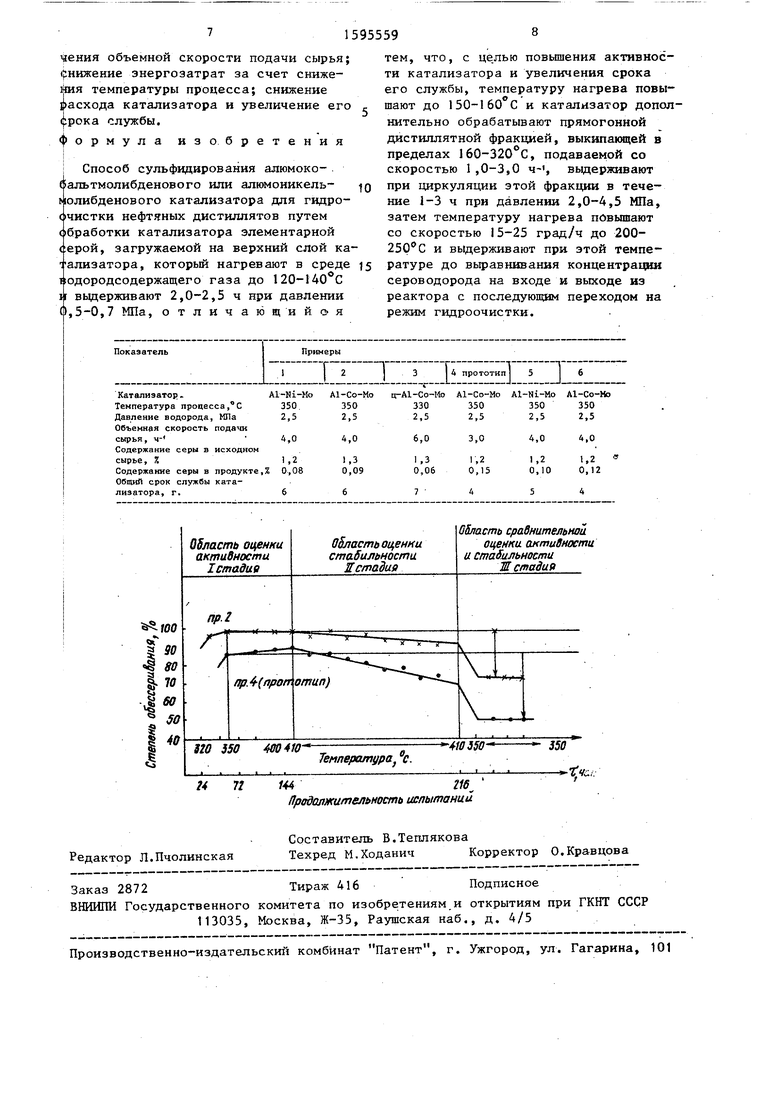

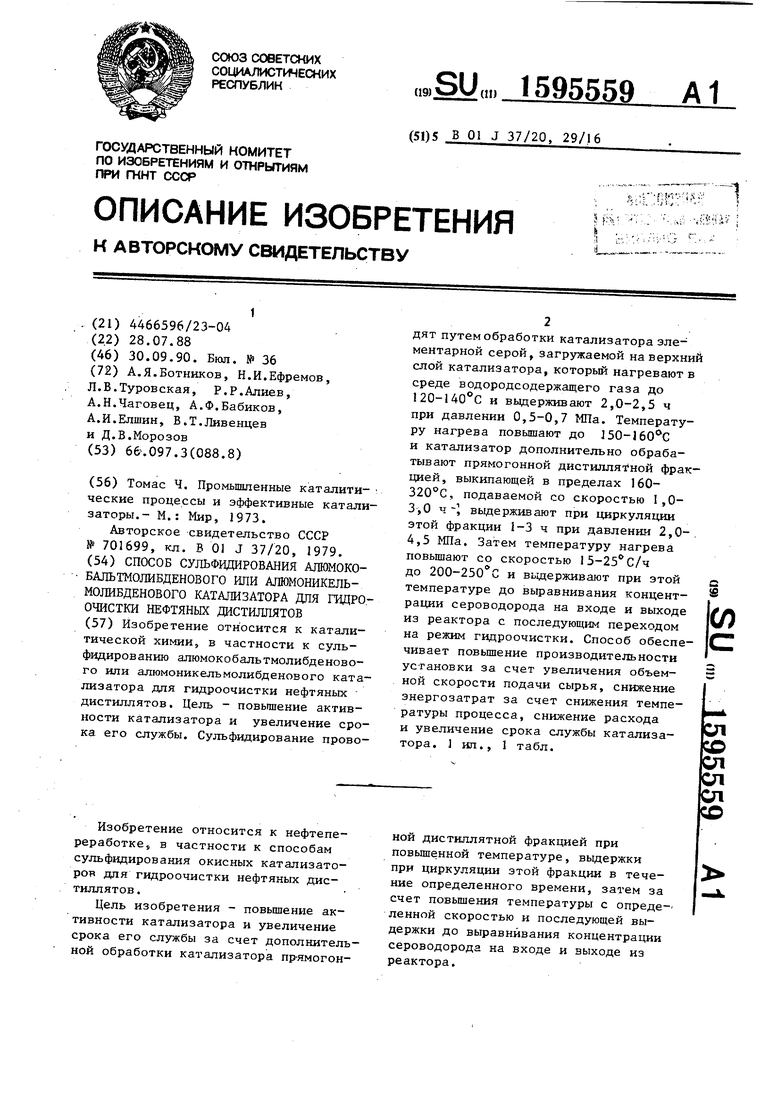

Результаты, полученные в этом и последующих примерах, представлены в таблице.

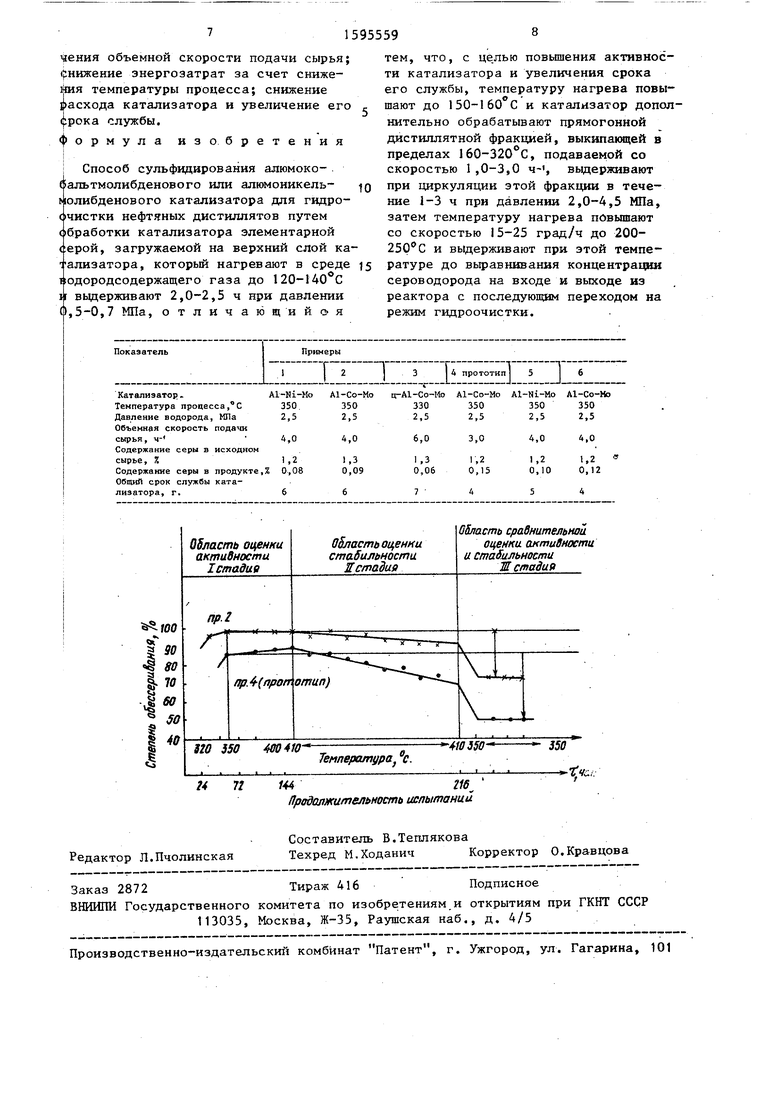

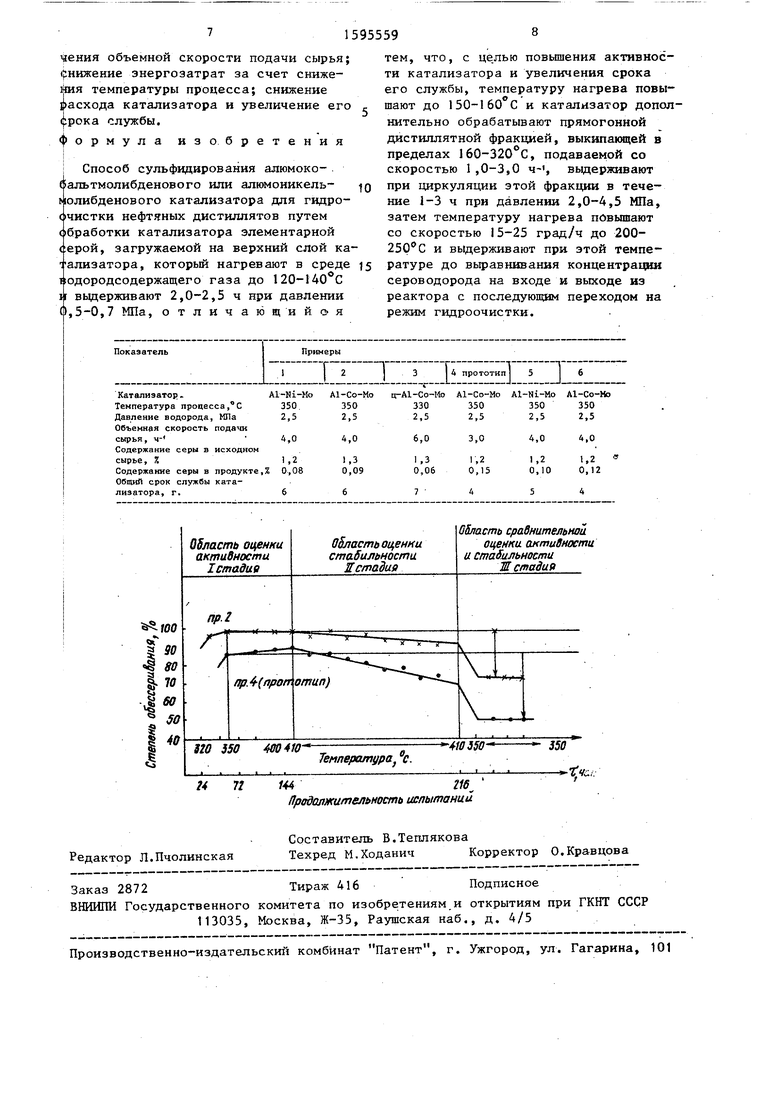

Испытание катализаторов в отношении стабильности проводят в три стадии. После сульфидирования катализа- торов тем или иным способом на I стадии оценивается потенциальная активность каталдаатора и начальная температура цикла реакции, обеспечивающая требуемую глубину удаления серы при ступенчагом подъеме температуры от 320 до 400°С при постоянных других параметрах процесса (давлении, объемной скорости циркуляции; концентра- ции газа и продолжительности выдержки) . На II стадии ведется экспрессная оценка стабильной работы катализатора при жестких условиях испыта НИИ - при температуре 410°С и более тяжелом по фракционному составу

0

15

20

25

.

30

сырья, чем на I стадии. На третьей стадии проводится оценка снижения начальной активности катализатора в условиях, сравнимых с условиями проведения испытаний на I стадии, снятие 2-3 точек при температуре . Активность и стабильность оцениваются по глубине удаления серы.

П р и м ,е р 2. Сульфидируют алюмо- кобальтмолибденовый катализатор гидроочистки состава, мас.%: СоО 4,0; МоОз 12,0; А1,0з остальное.

В реактор на стационарный слой катализатора загружают элементарную серу из расчета 8 мас.% на катализатор. При циркулягщи водородсодер- жащего газа катализатор нагревают до 140°С при давлении в системе 0,7 МПа,через 2,5 ч после прекращения поступления воды в сепаратор и адсорбции серы на катализаторе температуру повышают до ,давление до 4 5 МПаоПри этих условиях вводят в систему прямогонную дизельную фракцию J 60- с объемной скоростью 2,0 и вьщерживают в течение 3 ч для об - работки (смачивания) катализатора. При циркуляции прямогонной дизельной фракции поднимают температуру в реакторе со скоростью 25 С/ч до 250°С и выдерживают при указанных

40

условиях до выравнивания концентрации сероводорода на входе и выходе из реактора с последующим переходом на режим гидроочистки.

На этом примере были проведены испь:тания стабильности катализатора по описанной методике. Из данных, представленных на чертеже, видно, что катализатор АКМ, активированный по примеру 2, теряет первоначальную активность (стадия III) и в 1,8 раза меньще, чем тот же катализатор, 45 активированный по прототипу (пример 4). Срок службы АКМ-катализатора при промышленной эксплуатации составляет 4 года; срок службы катализатора по примеру 2 увеличивается до 6-7 лет.

50

П р и м е р 3. Сульфидируют цеолит- содержащий алюмоникельмолибденовый катализатор состава, мас.%: NiO 355; МоОз 13,0; цеолит типа V 5-10; остальное.

В реактор поверх слоя катализатора загружают элементарную серу в количестве 6 мас.% на катализатор. Нагревают при циркуляции водорода до

130 С, давление поднимают до 2,25 МП Выдерживают до окончания сушки катализатора и адсорбции на нем серы в течение 2,25 ч. Затем температуру поднимают до , давление до 3,25 МПа и вводят в систему прямого ную дизельную фракцию 160-320 с с объемной скоростью 1,5 и выдерживают катализатор при циркуляции этой фракции в течение 2 ч. При циркуляции прямогонной фракции поднимают температуру в реакторе со скоростью до q вьщержкой при этой температуре до выравнивани концентрации сероводорода на входе и выходе из реактора. Систему постепенно переводят на режим гидро- - очистки и подают исходное сырье.

П р и м е р 4 (прототип). Алюмо- никельмолибденовый катализатор содержит N10 4,0; МоОз22; А1,0з остальное.

Образец загружают в реактор, поверх слоя катализатора загружают элементарную серу в количестве 5 мас.% на катализатор. В гоке водорода при давлении 5 ати нагревают катализатор со скоростью 25°С/ч до 130 С. При катализатор вьщер- живают до полной дегидратации в течение 2 ч,далее повьшают давление до 20 ати, а температуру до ISO C и выдерживают в этих условиях в течение 1,5 ч до выравнивания температуры по всему слою катализатора. Продолжительность процесса активахдаи 3,5 ч Степень гидроочистки бензина 99,75%. Прочность катализатора на уровне исходной. iП р и м е р 5 (сравнительный). Сульфидирование проводят по примеру 1, но катализатор допсянительно обрабатывают (смачивают) прямогонной дизельной фракцией 160-320°С, подаваемой со скоростью 0,5 циркуляции этой фракции в течение 0,5 ч при 130 С с последующим подъемом температуры со скоростью 10°С/ч до 180 С при давлении водорода 1,5 МПа.

П р и м е р 6 (сравнительный). Сульфидирование проводят по примеру 2, но прямогонняя дизельная фракция подается дпя обработки (смачивания) катализатора с объемной скоростью 2,5 ч- в течение 4 ч при с последующим подъемом температуры со

.

95559

скоростью до 260 С при давлении водорода 5,0 МПа.

Катализаторы, активированные по примерам 1-6, бьши испытаны в гидроочистке дизельной фракции 200-350 С при давлении 25 ати, объемной скорости подачи сырья 4,0 6,0 ч- и 330-350 С.

Q Сравнительные результаты представлены в таблице.

Из результатов, приведенных в таблице, видно, что осуществление способа активации катализаторов по приме-i )5 рам 1-3 позволяет существенно повысить активность катализаторов. В гидроочистке дизельной фракции 200- 350 С, S 1,2-1,3%,эти катализаторы позволяют снизить содержание сернис- 20 тых соединений в дизельном топливе до 0,06-0,09% при давлении 25 ати, объемной cKOpocTii подачи сырья 4,0- 6,0 ч и 330-350 С, в то время как аналогичный катализатор, сульфидиро- 25 ванный по известному способу, снижает количество сернистых соединений до 0,15% при давлении 25 ати, объемной скорости подачи сырья 3,0 ч- и 350 С.

30 Предложенный способ активации катализатора в сочетании с дополнительной обработкой прямогонной нефтяной фракцией, обладающей низкой коксуемостью, позволяет исключить пере- 2 грев катализатора в процессе супьфи- дирования за счет снятия избытка тепла этой фракцией, осуществить обработку (смачивание) катализатора нефтяной фракцией при низкой темпе- 40 ратуре, что благоприятно влияет на использование всего объема загружаемого катализатора, сократить расход нефтяной фракции за счет применения циркуляции, увеличить полноту суль- 45 фидирования катализатора за счет введения дополнительной ступени сульфи- дирования при 200-250°С, уменьшить возможность образования кокса на сульфидированном катализаторе при пе- 50 реходе с процесса сульфидирования на переработку сырья вследствие постепенной замены легкой фракции сырьем.

Использование предложенного спосо- ба сульфидирования катализатора

гидроочистки обеспечивает, по сравнению с известными способами следующие проимущества: повышение производительности установки за счет увелиЧения объемной скорости подачи сырья; фнижение энергозатрат за счет сниже- йия температуры процесса; снижение расхода катализатора и увеличение его фрока службы.

формула изобретения

Способ сульфиднрования алюмоко- . ёальтмолибденового или алюмоникель- молибденового катализатора для гидро- |чистки нефтяных дистиллятов путем обработки катализатора элементарной ерой, загружаемой на верхний слой ка ализатора, который нагревают в среде кодородсодержащего газа до 120-140 С и вьщерживают 2,0-2,5 ч при давлении 0,5-0,7 МПа, отличающийоя

тем, что, с це.лью повышения активности катализатора и увеличения срока его службы, температуру нагрева повышают до 150-160 С и катализатор дополнительно обрабатывают прямогонной дистиллятной фракцией, выкипающей в пределах 160-320°С, подаваемой со скоростью 1 ,0-3,0 ч- , выдерживают при циркуляции этой фракции в течение 1-3 ч при давлении 2,0-4,5 МПа, затем температуру нагрева повышают со скоростью 15-25 град/ч до 200- 250 С и выдерживают при этой температуре до вьфавнивания концентрации сероводорода на входе и выходе из реактора с последующим переходом на режим гидроочистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРОВ ДЛЯ ПРОЦЕССОВ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2185242C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2293107C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2014 |

|

RU2596830C2 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2352394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2004 |

|

RU2252243C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2082749C1 |

| ПРЕДСУЛЬФИДИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2288035C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1992 |

|

RU2030444C1 |

| Сульфидный катализатор гидроочистки серосодержащего сырья, способ его получения и способ глубокой гидроочистки серосодержащего сырья | 2019 |

|

RU2733848C1 |

| Способ активации катализатора селективного гидрообессеривания бензина каталитического крекинга | 2016 |

|

RU2655030C1 |

Изобретение относится к каталитической химии, в частности к сульфидированию алюмокобальтмолибденового или алюмоникельмолибденового катализатора для гидроочистки нефтяных дистиллятов. Цель - повышение активности катализатора и увеличение срока его службы. Сульфидирование проводят путем обработки катализатора элементарной серой, загружаемой на верхний слой катализатора, который нагревают в среде водородсодержащего газа до 120-140°С и выдерживают 2,0-2,5 ч при давлении 0,5-0,7 МПа. Температуру нагрева повышают до 150-160°С и катализатор дополнительно обрабатывают прямогонной дистиллятной фракцией, выкипающей в пределах 160-320°С, подаваемой со скоростью 1,0-3,0 ч -1, выдерживают при циркуляции этой фракции 1-3 ч при давлении 2,0-4,5 МПа. Затем температуру нагрева повышают со скоростью 15-25°С/ч до 200-250°С и выдерживают при этой температуре до выравнивания концентрации сероводорода на входе и выходе из реактора с последующим переходом на режим гидроочистки. Способ обеспечивает повышение производительности установки за счет увеличения объемной скорости подачи сырья, снижение энергозатрат за счет снижения температуры процесса, снижение расхода и увеличение срока службы катализатора. 1 ил., 1 табл.

Показатель

П11имеры

1

ГГ-т

Катализатор. Температура процесса,С 350 350 Давление водорода, МПа 2,5 2,5 Объемная скорость подачи

сырья, ч- 4,0 4,0

Содержание серы в исходном

сырье, 7,1,2 1,3

Содержание серы в продукте,% 0,08 0,09 Общий срок службы катализатора, г.66

Al-Ni-Mo Al-Co-Mo ц-Al-Co-tfo Al-Co-Mo Al-Ni-Mo А1-Со-Ио

330 2,5

6,0

1 ,3 0,06

350 2,5

3,0

1 ,2 0,15

350 2,5

4,0

1,2

0,10

350 2,5

4,0

1,2 0,12

4 прототип

izzzi:

350 2,5

3,0

1 ,2 0,15

350 2,5

4,0

1,2

0,10

350 2,5

4,0

1,2 0,12

| Томас Ч | |||

| Промышленные каталити- ческие процессы и эффективные катализаторы.- М.: Мир, 1973 | |||

| Авторское свидетельство СССР № 701699, кл | |||

| В 0 J 37/20, 1979. |

Авторы

Даты

1990-09-30—Публикация

1988-07-28—Подача