Изобретение относится к способам проведения гидроочистки нефтяных дистиллятных фракций и может быть использовано в нефтеперерабатывающей промышленности.

Уровень техники заключается в следующем. Известен способ проведения процесса гидроочистки дизельного топлива, заключающийся в том, что сырье вместе с циркулирующим водородсодержащим газом нагревается и проходит через слой алюмоникель- или алюмокобальтмолиб- денового катализатора, загруженного в реактор, работающий в адиабатическом режиме с последующими сепарацией и стабилизацией газопродуктовой смеси. (Гидроочистка нефтепродуктов на алюмоникельмолибденовом катализаторе. Курга- нов В.М. и др. Тематический обзор. Сер. Переработка нефти. М., ЦНИИТЭнефтехим, 1975, с.104) [1].

Наиболее близким к предполагаемому техническому решению является способ гидроочистки в присутствии алюмокобальтмолибденового или алюмоникельмолибденового катализатора, содержащего 0,5-4,0% серы (а.с. СССР N 1696460, кл. С 10 G 45/06, 1991) [2].

Недостатками данных способов являются низкая активность алюмоникель- и алюмокобальтмолибденового катализаторов в реакции гидрирования ароматических углеводородов и гидродеазотирования.

Сущность изобретения заключается в следующем.

Изобретение направлено на решение задачи получения экологически чистых топлив с пониженным содержанием серы, азота и ароматических углеводородов без снижения выхода целевой фракции. Решение этой задачи опосредовано новым техническим результатом. Данный технический результат достигается активацией алюмоникельмолибденового катализатора, модифицированного вольфрамом и кремнием, инертным газом (азотом) при атмосферном давлении и при нагревании со скоростью подъема температуры в слое катализатора 15оС в час до 120оС с выдержкой при этой температуре в течение 4-6 ч, затем нагревании до 200оС с выдержкой в течение 2-3 ч, затем нагревании до 350оС с выдержкой в течение 4-6 ч и охлаждении до 100оС, в результате которой устанавливается отношение азота к оксидам молибдена, вольфрама и никеля 8-10 моль/моль; сульфидирование катализатора любым известным способом и контактирование с сырьем в смеси с водородсодержащим газом при температуре 320-400оС и давлении 2,7-4,5 МПа в адиабатическом режиме с последующей сепарацией и стабилизацией газопродуктовой смеси.

Существенными признаками изобретения являются использование в процессе гидроочистки нефтяных дистиллятных фракций оксидных катализаторов, контактируемых с сырьем в присутствии водородсодержащего газа в адиабатическом реакторе.

Отличительными признаками данного изобретения являются использование алюмоникельмолибденового катализатора, модифицированного вольфрамом и кремнием, предварительно подвергнутого активации в токе азота в интервале температур от 120 до 350оС в течение 32-37 ч с тем, чтобы было достигнуто молярное соотношение азота к оксидам молибдена, вольфрама и никеля 8-10 моль/моль, с последующим охлаждением, сульфидированием и контактированием с сырьем при температуре 320-400оС и давлении 2,7-4,5 МПа.

Новизна изобретения заключается в активации в токе азота катализатора, загруженного в реактор гидроочистки, осуществляемой до стадии сульфидирования и контактирования с сырьем путем постепенного подъема температуры до 350оС с промежуточными выдержками при 120,200,350оС с целью достижения молярного отношения азота к оксидам молибдена, вольфрама и никеля, равном 8-10 моль/моль, а также в использовании катализатора следующего химического состава, мас.%: МоО3 12-16; NiО 4-6; WО3 1-6; SiО2 0,16-0,20; Аl2О3 остальное, в который модифицирующие добавки оксидов вольфрама и кремния, а также часть оксида молибдена (1-6 мас.%) вносятся из соответствующих гетерополикислот - кремневовольфрамовой и кремнемолибденовой.

П р и м е р 1. Алюмоникельмолибденовый катализатор, модифицированный вольфрамом и кремнием, содержащий 16 мас.% МоО3 (из них 6 мас.% вносится в катализатор в виде кремнемолибденовой кислоты), 6 мас.% NiО и 1 мас.% WО3 (вносится в катализатор в виде кремневольфрамовой кислоты), 0,2 мас.% SiО2 и 76,8 мас.% Al2О3, загружается в реактор лабораторной проточной установки гидроочистки. В реактор подается азот, расход которого на протяжении всего процесса активации катализатора поддерживается на уровне 400 нл/л катализатора в час. В системе устанавливается давление 0,1-0,2 МПа, начинается подъем температуры в слое катализатора со скоростью 15 град/ч до 120оС. При 120оС производится выдержка в течение 4 ч. Затем температура в слое катализатора повышается до 200оС и производится выдержка в течение 2 ч. Затем температура в слое катализатора повышается до 350оС и производится выдержка в течение 4 ч. После завершения стадии активации, в результате которой устанавливается соотношение азота к оксидам молибдена, вольфрама и никеля 8 моль/моль, катализатор охлаждается до 100оС, продувается азотом и в систему подается водородсодержащий газ, содержание сероводорода в котором составляет 0,5-3% (достаточное для проведения сульфидирования катализатора). На сульфидированный катализатор подается сырье в смеси с водородсодержащим газом и проводится процесс его гидроочистки при температуре 320оС и давлении 2,7 МПа. Во всех примерах объемная скорость подачи сырья поддерживалась 4 ч-1, в качестве сырья во всех примерах использовалась фракция дизельного топлива со следующими показателями качества.

Фракционный состав:

50% перегоняется при температуре, оС 278

96% перегоняется при температуре, оС 354

Температура вспышки в закр. тигле, оС 96 Температура застывания, оС 12 Содержание серы, мас.% 1,69 Содержание азота, мас.% 0,2

Содержание арома- тических угл-ов, мас.% 14,5

Плотность при темпе- ратуре 20оС, г/см3 0,847

В результате проведенного процесса гидроочистки степень гидрообессеривания сырья составила 96,8 отн.%, степень деазотирования 30,2 отн.%, степень гидрирования ароматических углеводородов 45,6 отн.%.

П р и м е р 2. Алюмоникельмолибденовый катализатор, модифицированный вольфрамом и кремнием, содержащий 14 мас.%. МоО3 (из них 3% вносится в катализатор в виде кремнемолибденовой кислоты), 5 мас.% NiО, 4 мас.% WО3 (вносится в катализатор в виде кремневольфрамовой кислоты 0,19 мас.% SiО2, 76,81 мас. % Al2О3, загружается в реактор лабораторной проточной установки гидроочистки. В реактор подается азот, расход которого на протяжении всего процесса активации катализатора поддерживается на уровне 550 нл/л катализатора в час. В системе устанавливается давление 0,1-0,2 МПа и начинается подъем температуры в слое катализатора со скоростью 15о/ч до 120оС. При температуре 120оС производится выдержка в течение 5 ч, затем температура в слое катализатора повышается до 200оС и производится выдержка в течение 2,5 ч, затем температура в слое катализатора повышается до 350оС и производится выдержка в течение 5 ч. После завершения стадии активации, в результате которой устанавливается соотношение азота к оксидам молибдена, вольфрама и никеля 9 моль/моль, катализатор охлаждается до 100оС, продувается азотом и сульфидируется. На сульфидированный катализатор подается сырье в смеси с водородсодержащим газом и проводится процесс его гидроочистки при температуре 360оС и давлении 3,5 МПа. В результате проведенного процесса гидроочистки степень гидрообессеривания сырья составила 98 отн.%, степень деазотирования 32,9 отн. %, степень гидрирования ароматических углеводородов 43,2 отн.%.

П р и м е р 3. Алюмоникельмолибденовый катализатор, модифицированный вольфрамом и кремнием, содержащий 12 мас.% МоО3 (из них 1 мас.% вносится в катализатор в виде кремнемолибденовой кислоты) 4 мас.% NiО, 6 мас.% WО3 (вносится в катализатор в виде кремневольфрамовой кислоты), 0,16 мас.% SiО2 и 77,84 мас.% Аl2О3, загружается в реактор лабораторной проточной установки гидроочистки. В реактор подается азот, расход которого на протяжении всего процесса активации катализатора поддерживается на уровне 700 нл/л катализатора в час. В системе устанавливается давление 0,1-0,2 МПа и начинается подъем температуры в слое катализатора со скоростью 15о/ч до 120оС, при 120оС производится выдержка в течение 6 ч, затем температура в слое катализатора повышается до 200оС и производится выдержка в течение 3 ч, затем температура в слое катализатора повышается до 350оС и производится выдержка в течение 6 ч. После завершения стадии активации, в результате которой устанавливается отношение азота к оксидам молибдена, вольфрама и никеля 10 моль/моль, катализатор охлаждается до 100оС, продувается азотом и сульфидируется. На сульфидированный катализатор подается сырье в смеси с водородсодержащим газом и проводится процесс его гидроочистки при температуре 400оС и давлении 4,5 МПа. В результате проведенного процесса гидроочистки степень гидрообессеривания сырья составила 98,6 отн.%, степень деазотирования 34,3 отн. % , степень гидрирования ароматических углеводородов - 41,8 отн.%.

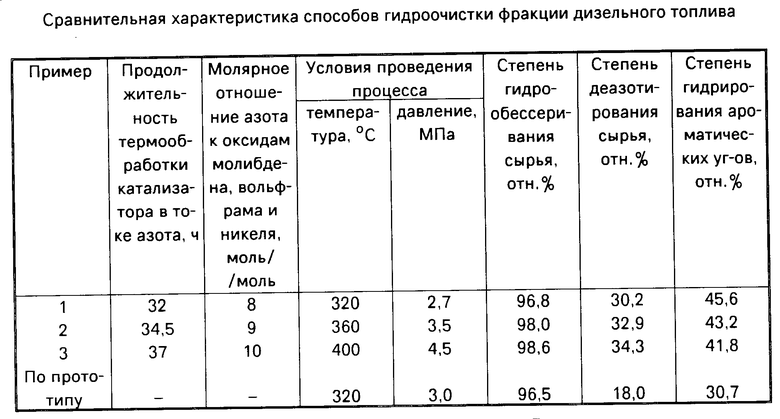

Сравнительная характеристика способов гидроочистки фракции дизельного топлива представлена в таблице.

Результаты показывают, что проведение гидроочистки по предложенному способу позволяют повысить степень деазотирования сырья в 1,6 раза, степень гидрирования ароматических углеводородов в 1,3 раза и этим самым получить экологически чистые нефтепро- дукты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛАТНЫХ ФРАКЦИЙ | 2001 |

|

RU2205860C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

SU1764315A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2773434C1 |

| Способ гидроочистки углеводородного сырья | 2016 |

|

RU2664325C2 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2014 |

|

RU2596830C2 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2352394C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2022644C1 |

| Катализатор, способ его приготовления и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2609834C1 |

| Способ гидрооблагораживания вторичных дистиллятов | 2023 |

|

RU2824346C1 |

Использование: нефтехимия. Сущность изобретения: нефтяные дистиллятные фракции подвергают гидроочистке в присутствии катализатора, содержащего, мас. % : оксид молибдена 12,0-16,0, в том числе оксид молибдена, вносимый в виде кремнемолибденовой кислоты 1,0-6,0; оксид никеля 4,0-6,0; оксид вольфрама 1,0-6,0; оксид кремния 0,16-0,20. Предварительно катализатор подвергают активации в токе азота путем нагрева слоя катализатора до 350°С с промежуточными выдержками при 120°С в течение 4-6 ч, 200°С в течение 2-3 ч, 350°С в течение 4-6 ч для достижения молярного отношения азота к оксидам молибдена, вольфрама и никеля, равного 8-10 моль/моль, с последующим охлаждением, сульфидированием и контактированием с сырьем при 320-400°С и давлении 2,7-4,5 МПа. 1 табл.

СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ в присутствии водородсодержащего газа и катализатора, содержащего оксиды молибдена, никеля и алюминия при повышенных температуре и давлении, включающий стадию сульфидирования, отличающийся тем, что используют катализатор, дополнительно содержащий оксид вольфрама, вводимый в виде кремневольфрамовой кислоты, оксид кремния при следующем соотношении компонентов, мас.%:

Оксид молибдена - 12,0 - 16,0

В том числе оксид молибдена вносимый в виде кремнемолибденовой кислоты - 1,0 - 6,0

Оксид никеля - 4,0 - 6,0

Оксид вольфрама - 1,0 - 6,0

Оксид кремния - 0,16 - 0,20

который предварительно подвергают активации в токе азота путем нагрева слоя катализатора до 350oС с промежуточными выдержками при 120oС в течение 4 - 6 ч, 200oС в течение 2 - 3 ч, 350oС в течение 4 - 6 ч для достижения молярного соотношения азота к оксидам молибдена, вольфрама и никеля, равного 8 - 10 моль/моль с последующим охлаждением, сульфидированием и контактированием с сырьем при 320 - 400oС и давлении 2,7 - 4,5 МПа.

| Способ переработки нефтяного сырья | 1989 |

|

SU1696460A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-03-10—Публикация

1992-07-20—Подача