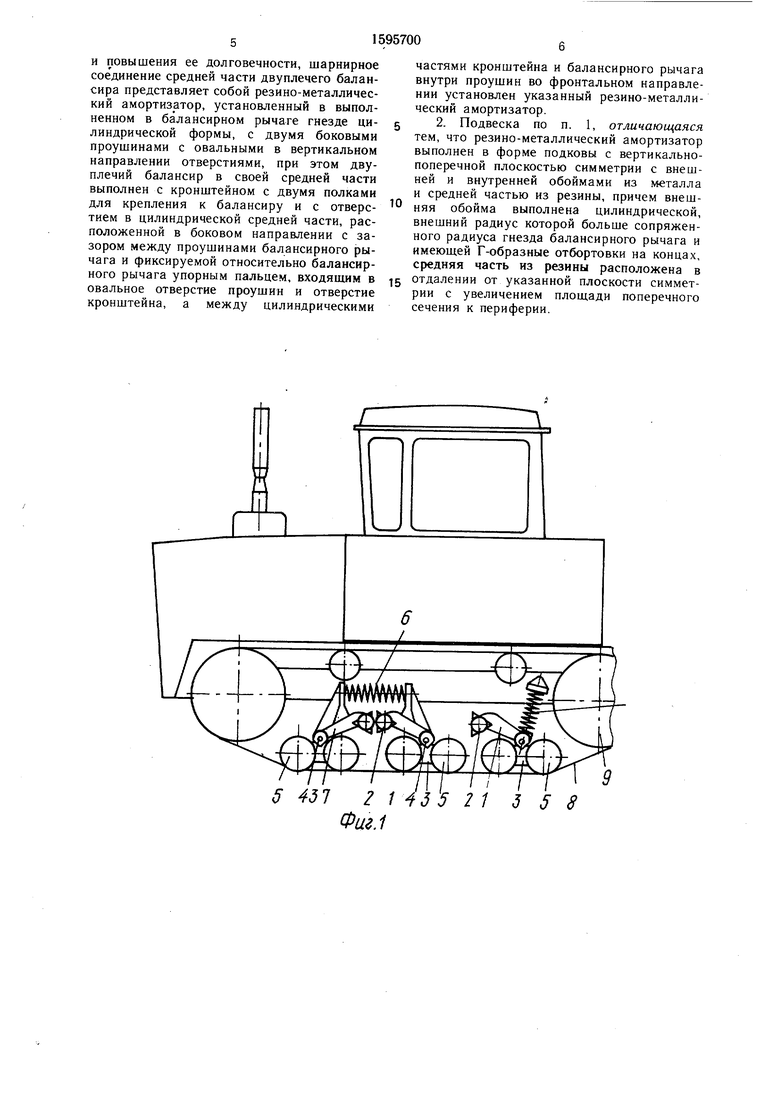

Изобретение относится к машиностроению, в частности к упругим балансирным подвескам гусеничных машин, преиму- шественно сельскохозяйственных общего назначения.

Цель изобретения - улучшение вибрационных свойств гусеничной машины и повышение ее долговечности.

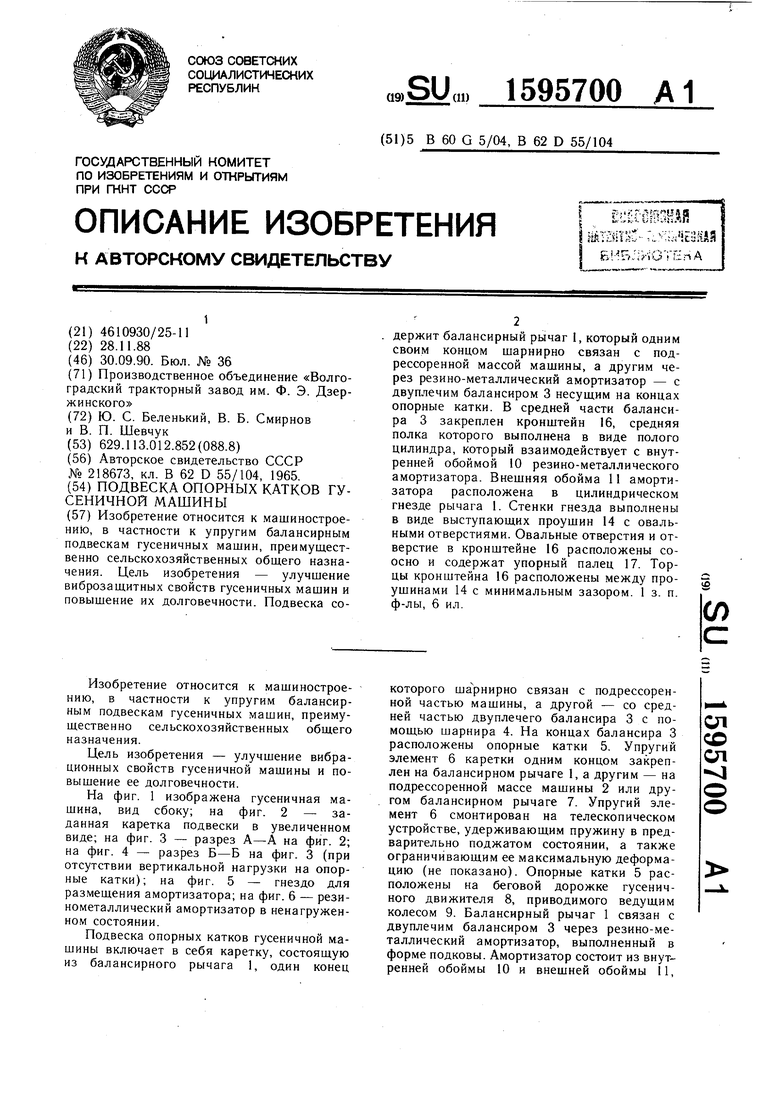

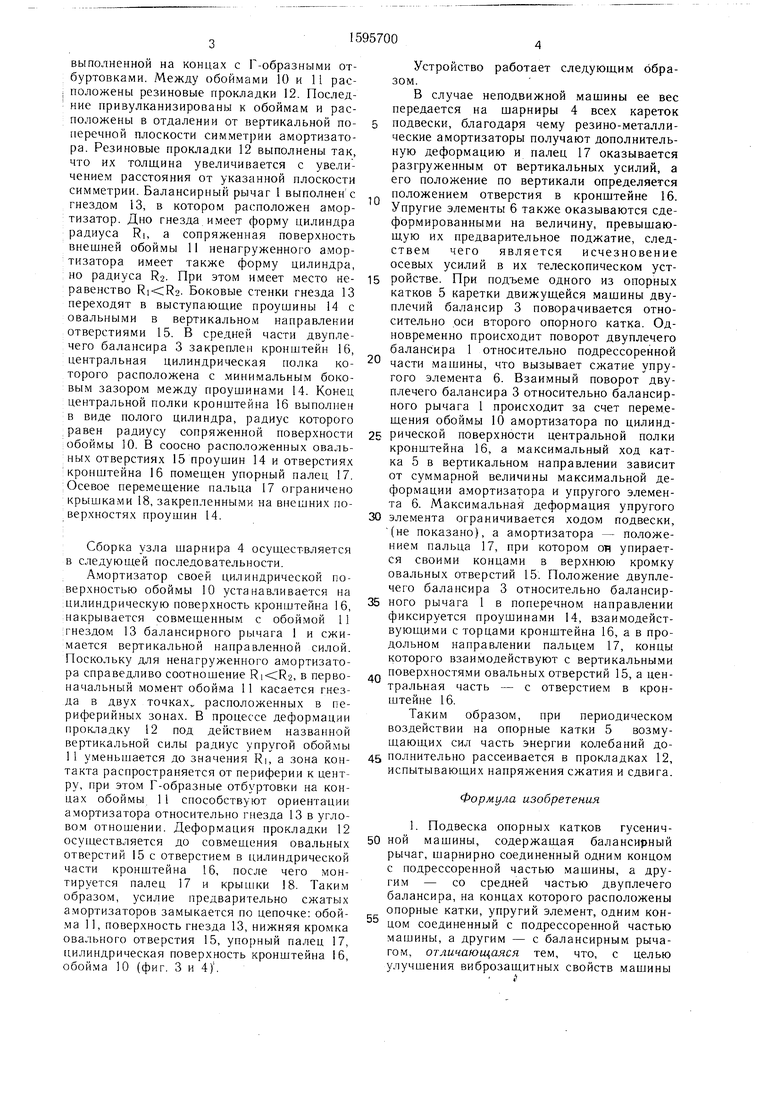

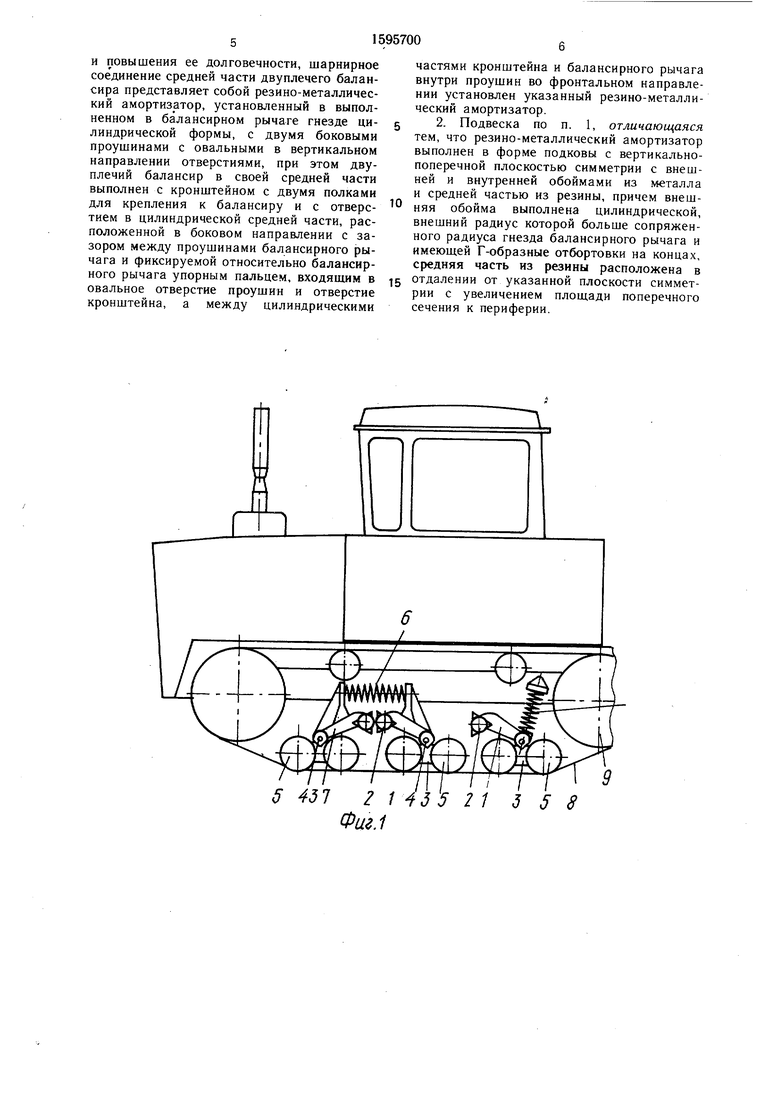

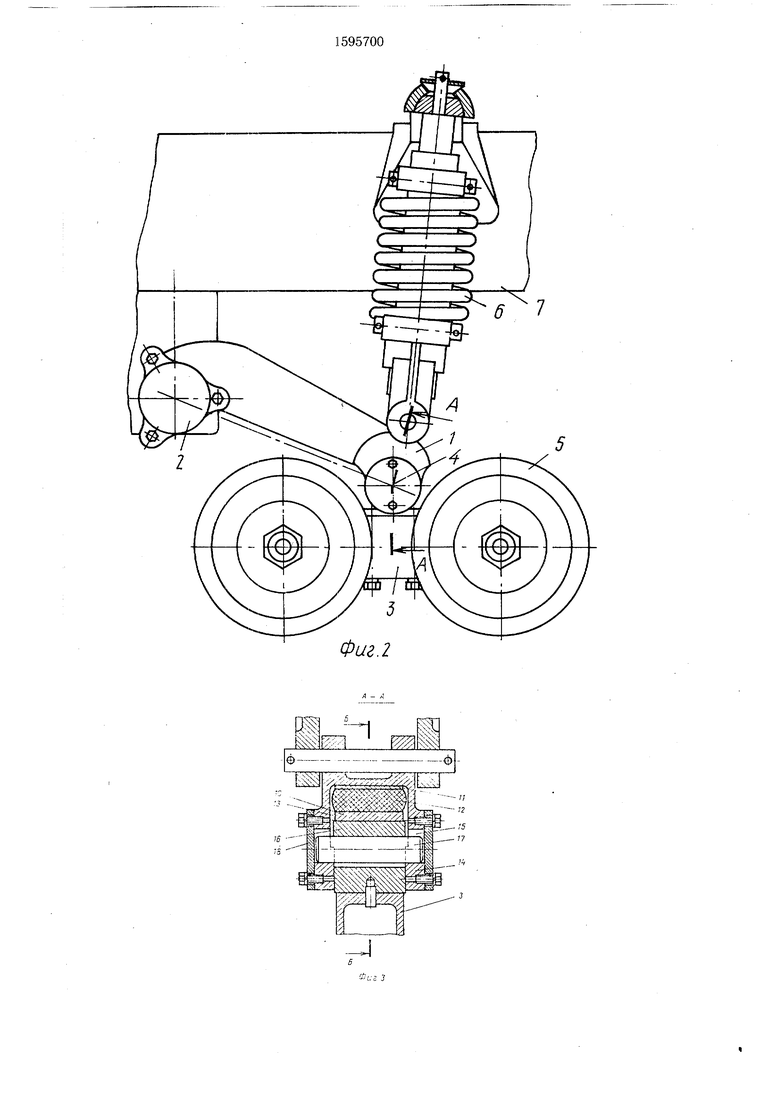

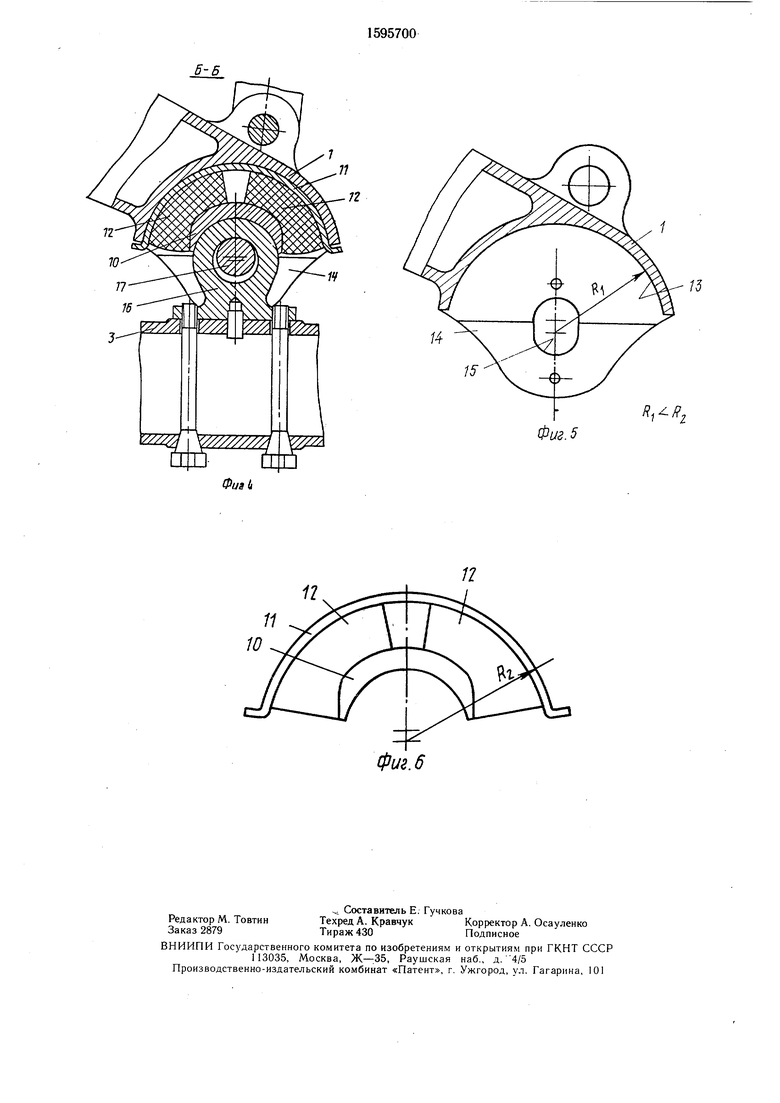

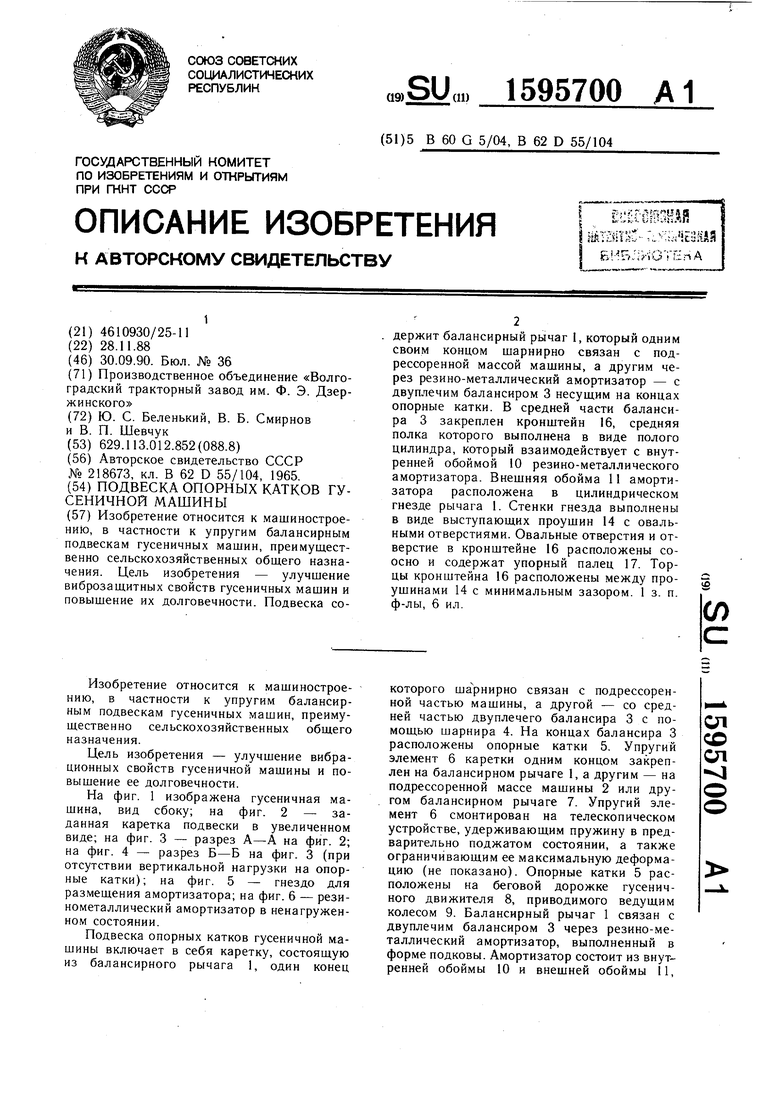

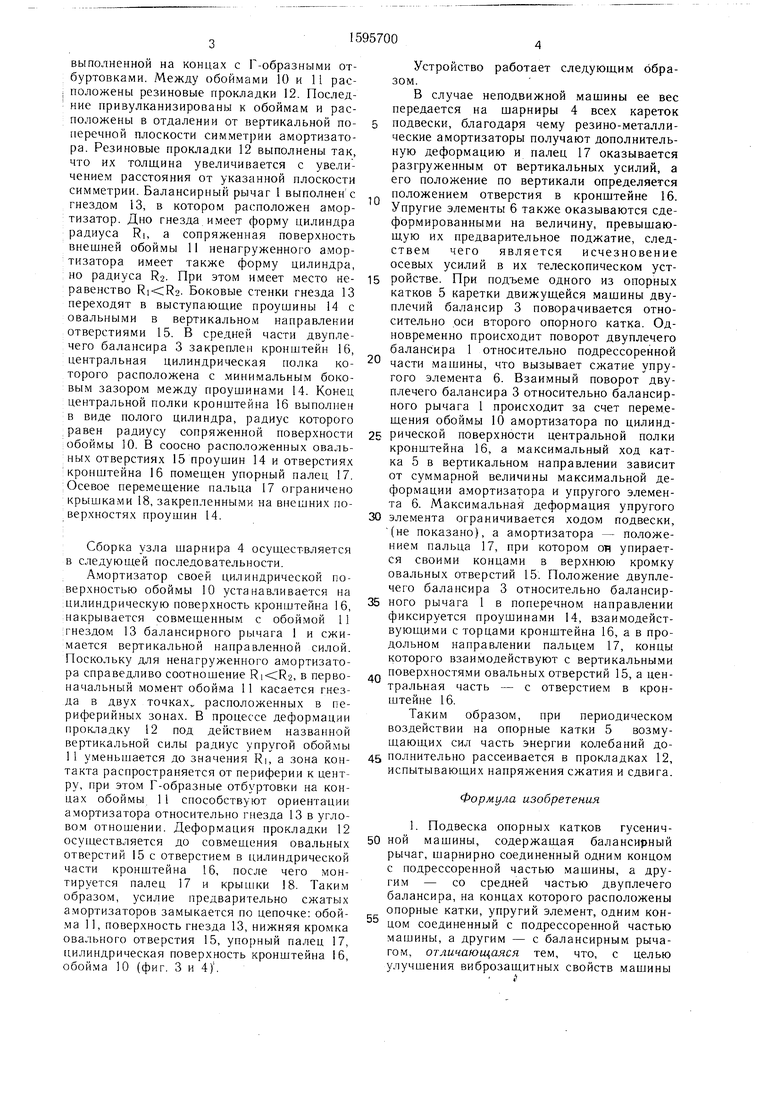

На фиг. 1 изображена гусеничная машина, вид сбоку; на фиг. 2 - заданная каретка подвески в увеличенном виде; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3 (при отсутствии вертикальной нагрузки на опорные катки); на фиг. 5 - гнездо для размещения амортизатора; на фиг. 6 - рези- нометаллический амортизатор в ненагруженном состоянии.

Подвеска опорных катков гусеничной машины включает в себя каретку, состоящую из балансирного рычага 1, один конец

которого ша рнирно связан с подрессоренной частью машины, а другой - со средней частью двуплечего балансира 3 с помощью шарнира 4. На концах балансира 3 расположены опорные катки 5. Упругий элемент 6 каретки одним концом закреплен на балансирном рычаге 1, а другим - на подрессоренной массе машины 2 или другом балансирном рычаге 7. Упругий элемент 6 смонтирован на телескопическом устройстве, удерживающим пружину в предварительно поджатом состоянии, а также ограничивающим ее максимальную деформацию (не показано). Опорные катки 5 расположены на беговой дорожке гусеничного движителя 8, приводимого ведущим колесом 9. Балансирный рычаг 1 связан с двуплечим балансиром 3 через резино-металлический амортизатор, выполненный в форме подковы. Амортизатор состоит из внутренней обоймы 10 и внешней обоймы 11,

сл

со сл

выполненной на концах с Г-образными от- буртовками. Между обоймами К) и 11 рас- I положены резиновые прокладки 12. Послед- ние нривулканизированы к обоймам и расположены в отдалении от вертикальной поперечной плоскости симметрии амортизатора. Резиновые прокладки 12 выполнены так, что их толщина увеличивается с увеличением расстояния от указанной плоскости симметрии. Балансирный рычаг 1 выполнен с гнездом 13, в котором расположен амортизатор. Дно гнезда, имеет форму цилиндра радиуса Ri, а сопряженная поверхность внешней обоймы И ненагруженного амортизатора имеет также форму цилиндра, но радиуса R2. При этом имеет место неравенство . Боковые стенки гнезда 13 переходят в выступающие проущины 14 с овальными в вертикальном направлении отверстиями 15. В средней части двуплечего балансира 3 закреплен кронштейн 16, центральная цилиндрическая полка которого расположена с минимальным боковым зазором между проушинами 14. Конец центральной полки кронштейна 16 выполнен в виде полого цилиндра, радиус которого равен радиусу сопряженной поверхности обоймы 10. В соосно расположенных овальных отверстиях 15 проушин 14 и отверстиях кронштейна 16 помещен упорный палец 17. : Осевое перемещение пальца 17 ограничено крышками 18, закрепленными на внешних поверхностях проушин 14.

Сборка узла шарнира 4 осуществляется в следующей последовательности.

Амортизатор своей цилиндрической поверхностью обоймы 10 устанавливается на цилиндрическую поверхность кронштейна 16, накрывается совмещенным с обоймой 11 тнездом 13 балансирного рычага и сжимается вертикальной направленной силой. Поскольку для ненагруженного амортизатора справедливо соотношение , в первоначальный момент обойма 11 касается гнезда в двух точках расположенных в периферийных зонах. В процессе деформации прокладку 12 под действием названной вертикальной силы радиус упругой обоймы 1 1 уменьшается до значения Ri, а зона контакта распространяется от периферии к центру, при этом Г-образные отбуртовки на концах обоймы 11 способствуют ориентации амортизатора относительно гнезда 13 в угловом отношении. Деформация прокладки 12 осуществляется до совмещения овальных отверстий 15 с отверстием в цилиндрической части кронштейна 16, после чего монтируется палец 17 и крышки 18. Таким образом, усилие предварительно сжатых амортизаторов замыкается по цепочке: обойма 11, поверхность гнезда 13, нижняя кромка овального отверстия 15, упорный палец 17, цилиндрическая поверхность кронштейна 16, обойма 10 (фиг. 3 и 4у.

Устройство работает следующим образом.

В случае неподвижной машины ее вес передается на щарниры 4 всех кареток

подвески, благодаря чему резино-металли- ческие амортизаторы получают дополнительную деформацию и палец 17 оказывается разгруженным от вертикальных усилий, а его положение по вертикали определяется

Q положением отверстия в кронштейне 16. Упругие элементы 6 также оказываются сде- формированными на величину, превышающую их предварительное поджатие, след- ствем чего является исчезновение осевых усилий в их телескопическом уст5 ройстве. При подъеме одного из опорных катков 5 каретки движущейся машины двуплечий балансир 3 поворачивается относительно оси второго опорного катка. Одновременно происходит поворот двуплечего балансира 1 относительно подрессоренной части машины, что вызывает сжатие упругого элемента 6. Взаимный поворот Двуплечего балансира 3 относительно балансирного рычага 1 происходит за счет перемещения обоймы 10 амортизатора по цилинд5 рической поверхности центральной полки кронштейна 16, а максимальный ход катка 5 в вертикальном направлении зависит от суммарной величины максимальной деформации амортизатора и упругого элемента 6. Максимальна деформация упругого

0 элемента ограничивается ходом подвески, (не показано), а амортизатора - положением пальца 17, при котором од упирается своими концами в верхнюю кромку овальных отверстий 15. Положение двуплечего балансира 3 относительно балансир5 ного рычага 1 в поперечном направлении фиксируется проушинами 14, взаимодействующими с торцами кронштейна 16, а в продольном направлении пальцем 17, концы которого взаимодействуют с вертикальными поверхностями овальных отверстий 15, а центральная часть - с отверстием в кронштейне 16.

Таким образом, при периодическом воздействии на опорные катки 5 возмущающих сил часть энергии колебаний до5 полнительно рассеивается в прокладках 12, испытывающих напряжения сжатия и сдвига.

Формула изобретения

1. Подвеска опорных катков гусенич- 0 ной машины, содержащая балансирный рычаг, шарнирно соединенный одним концом с подрессоренной частью мащины, а другим - со средней частью двуплечего балансира, на концах которого расположены опорные катки, упругий элемент, одним концом соединенный с подрессоренной частью машины, а другим - с балансирным рычагом, отличающаяся тем, что, с целью улучшения виброзащитных свойств машины «

0

и повышения ее долговечности, шарнирное соединение средней части двуплечего балансира представляет собой резино-металличес- кий амортизатор, установленный в выполненном в балансирном рычаге гнезде ци- с линдрической формы, с двумя боковыми проушинами с овальными в вертикальном направлении отверстиями, при этом двуплечий балансир в своей средней части выполнен с кронштейном с двумя полками для крепления к балансиру и с отверс- тием в цилиндрической средней части, расположенной в боковом направлении с зазором между проушинами балансирного рычага и фиксируемой относительно балансирчастями кронштейна и балансирного рычага внутри проушин во фронтальном направле нии установлен указанный резино-металли ческий амортизатор.

2. Подвеска по п. 1, отличающаяся тем, что резино-металлический амортизатор выполнен в форме подковы с вертикально- поперечной плоскостью симметрии с внешней и внутренней обоймами из металла и средней частью из резины, причем внешняя обойма выполнена цилиндрической, внешний радиус которой больше сопряжен- ного радиуса гнезда балансирного рычага и имеюшей Г-образные отбортовки на концах средняя часть из резины расположена в

ного рычага упорным пальцем, входящим в ,5 отдалении от указанной плоскости симмет проушин и отверстиерии с увеличением площади поперечного

кронштейна, а между цилиндрическимисечения к периферии.

частями кронштейна и балансирного рычага внутри проушин во фронтальном направлении установлен указанный резино-металли- ческий амортизатор.

2. Подвеска по п. 1, отличающаяся тем, что резино-металлический амортизатор выполнен в форме подковы с вертикально- поперечной плоскостью симметрии с внешней и внутренней обоймами из металла и средней частью из резины, причем внешняя обойма выполнена цилиндрической, внешний радиус которой больше сопряжен- ного радиуса гнезда балансирного рычага и имеюшей Г-образные отбортовки на концах средняя часть из резины расположена в

отдалении от указанной плоскости симмет рии с увеличением площади поперечного

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА ОПОРНЫХ КАТКОВ ГУСЕНИЧНОЙ МАШИНЫ | 1996 |

|

RU2144879C1 |

| Ходовая часть гусеничного транспортного средства | 1988 |

|

SU1523457A1 |

| Поперечная балансирная подвеска транспортного средства | 1990 |

|

SU1796529A1 |

| Поперечная балансирная подвеска транспортного средства | 1990 |

|

SU1729886A1 |

| ХОДОВАЯ СИСТЕМА ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2023618C1 |

| ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2063352C1 |

| Подвеска опорных катков гусеничнойМАшиНы | 1979 |

|

SU846367A1 |

| ХОДОВАЯ ЧАСТЬ ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2354579C2 |

| ПОДВЕСКА ГУСЕНИЧНОЙ ПЛАТФОРМЫ БРОНЕМАШИНЫ | 2020 |

|

RU2806834C2 |

| РЫЧАЖНО-БАЛАНСИРНАЯ ПОДВЕСКА ГУСЕНИЧНОГО ДВИЖИТЕЛЯ (ВАРИАНТЫ) | 2008 |

|

RU2388642C2 |

Изобретение относится к машиностроению, в частности к упругим балансирным подвескам гусеничных машин, преимущественно сельскохозяйственных общего назначения. Цель изобретения - улучшение виброзащитных свойств гусеничных машин и повышение их долговечности. Подвеска содержит балансирный рычаг 1, который одним своим концом шарнирно связан с подрессоренной массой машины, а другим через резино-металлический амортизатор - с двуплечим балансиром 3, несущим на концах опорные катки. В средней части балансира 3 закреплен кронштейн 16, средняя полка которого выполнена в виде полого цилиндра, который взаимодействует с внутренней обоймой 10 резино-металлического амортизатора. Внешняя обойма 11 амортизатора расположена в цилиндрическом гнезде рычага 1. Стенки гнезда выполнены в виде выступающих проушин 14 с овальными отверстиями. Овальные отверстия и отверстие в кронштейне 16 расположены соосно и содержат упорный палец 17. Торцы кронштейна 16 расположены между проушинами 14 с минимальным зазором. 1 з.п. ф-лы, 6 ил.

7 / 21 Фиг.1

558

Фиг.2

Б-Б

12

10

/4

15

Фиг. 5

фиг. 6

| ПОДВЕСКА ГУСЕНИЧНОЙ МАШИНЫ | 0 |

|

SU218673A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1990-09-30—Публикация

1988-11-28—Подача