Изобретение относится к химической, нефтяной промышленности, энергетике и атомному производству, а именно к получению аустенитной стали стойкой к хлоридному коррозионному растрескиванию для изготовления трубопроводов, цистерн, деталей нефтяного оборудования, корпусов судов, морских сооружений, труб теплообменников, трубопроводов для перекачки, стенок сварных емкостей, резервуаров, колонн, змеевиков, греющих камер, выпарных аппаратов, водоохлаждаемых реакторов, прямоточных парогенераторов, двухконтурных реакторов и трубопроводов, главного циркуляционного контура в кипящем реакторе, деталей запорной арматуры, работающих в горячих водных и водно-органических средах, содержащих хлоридные (галоидные), роданидные, хлорорганические, сульфидные, щелочные соединения.

Коррозионное растрескивание возникает при воздействии на сталь периодических или постоянных растягивающих напряжений и агрессивной коррозионной среды. При этом на поверхности металла, даже не затронутого общей коррозией, возникают разветвленные или неразветвленные микротрещины, преходящие в трещины, развивающиеся внутри кристаллов или между ними.

Зарождение трещины при небольших напряжениях, не вызывающих разрыв оксидной пленки, локально нарушает целостность пассивного слоя с участием адсорбированного иона-активатора, приводящего к образованию коррозии. Термодинамические и кинетические факторы приводят к облегчению локальной активации напряженного металла, ускоряя образование растворимых соединений металла с хлоридом за счет увеличения дефектов и диффузионной проницаемости защитной пленки. Регулятор связи между агрессивностью среды трещины и локализацией растворения – ион водорода. Снижение до низкого значения рН приводит к активации боковых стенок трещины и возрастанию коррозии.

При выделении атомарного водорода в коррозионном процессе, он, адсорбируясь на поверхности, диффундирует в область сложнонапряженного состояния металла у края трещины с диффузией и образованием твердого раствора внедрения, мартенситных фаз, пор с высоким давлением молекулярного водорода. Трещина развивается по наводороженной области за счет хрупкого разрушения или ускоренного растворения металла в сталях. В аустенитных сталях происходит повышенная растворимость и малая скорость диффузии водорода в аустените. Охрупчивание внедренным водородом возникает у структурно- и деформационно-нестабильных сталей (12Х18Н10 Россия). Стабильно аустенитные стали с содержанием 15 – 25% Ni не охрупчиваются при высоких содержаниях водорода 50 – 100 см3/100 г, изменений фазового состава у трещины нет. Коррозионное растрескивание стали Х17Н15М3 (Россия) происходит с повышением коррозионной активности насыщенного водородом металла у трещины и его быстрым растворением в горячем (90° C) хлоридном растворе H2SO4 + SeO2. После длительной выдержки стали в растворе избыточный водород уходит, мартенситные фазы и поверхностные микротрещины сохраняются.

Замедление коррозионного растрескивания при очень высоких концентрациях хлорида возможно из-за делокализации коррозии или снижения концентрации кислорода в растворе. Испытания сталей 12Х18Н9 (Россия), AISI 304 (США) в воде при 200 - 260°С под нагрузкой 320 МПа при концентрации 33% NaCl время до коррозионного растрескивания составило 0,5 ч., при 50% NaCl -125 ч.

В производственных условиях при изменении уровня раствора, концентрации примесей воды при упаривании, вскипании в щелях, зазорах, малое содержание хлорида в воде не гарантирует отсутствие коррозионного растрескивания напряженной стали, т.к. образующаяся реальная концентрация хлорида на поверхности металла больше исходного значения.

Хлоридное коррозионное растрескивание аустенитных сталей происходит в водяном паре (сухом, перегретом, насыщенном) с переносом хлоридов капельно с летучестью HCl, в растворах любых хлоридов, соляной кислоты, влажных хлорорганических соединениях CCl4, CHCl3, C2H5Cl, агрессивных кипящих концентрированных растворах - MgCl2, CaCl2, ZnCl2, LiCl.

С ростом растягивающих напряжений хлоридное коррозионное растрескивание в сталях увеличивается, время стойкости к коррозионному растрескиванию снижается. В области низких напряжений характер хлоридного коррозионного растрескивания аналогичен, но время до разрушения увеличивается. Экспериментально установлено, что термообработанные стали 12Х18Н9, 12Х18Н10Т, 08Х18Н10, работающие в агрессивной среде с повышенной концентрацией хлоридов и при наличии остаточных напряжений 200 - 210 МПа работоспособны до разрушения 1200 часов, при снижении нагрузки до 100 - 120 МПа, время до разрушения увеличивается на 30 – 40%. Остаточные растягивающие напряжения после холодной деформации аустенитных сталей способны вызвать коррозионное растрескивание, при этом изменяется структура аустенитных сталей, появляются мартенситные фазы. У всех исследуемых сталей с повышением степени холодной деформации 5 – 30% снижается стойкость к коррозионному растрескиванию. Механическая обработка, при которой в детали остаются сжимающие остаточные напряжения, повышает стойкость против коррозионного растрескивания на 20 – 30%. Снятие наклепанного слоя травлением или полировкой также повышают стойкость против хлоридного коррозионного растрескивания до 15%.

Известна коррозионностойкая жаропрочная сталь, предназначенная для использования в качестве материала для энергетического машиностроения при производстве различного теплообменного оборудования в тепловой и атомной энергетике, эксплуатирующаяся длительное время при температурах 500-600°C (патент № 2543583 [1]). Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,06-0,10, кремний 0,02-0,3, марганец 0,3-0,8, хром 11,5-13,0, никель 0,8-1,2, молибден от 0,8 до менее 1,0, ванадий 0,15-0,30, ниобий 0,05-0,15, азот от более 0,04 до 0,07, сера 0,001-0,010, фосфор 0,001-0,015, медь 0,01-0,10, кальций от более 0,005 до 0,015, церий от более 0,01 до 0,05, бор 0,001-0,005, алюминий 0,05-0,15, железо - остальное. Суммарное содержание углерода и азота не превышает 0,16%. Улучшенный комплекс механических свойств жаропрочной коррозионностойкой свариваемой стали и более высокие значения кратковременной и длительной прочности, стойкости против питтинговой коррозии достигаются за счет того, что в сталь, ввели углерод, марганец, кремний, хром, никель, молибден, ванадий, ниобий, азот, фосфор, серу, медь, железо, кальций, церий, алюминий и бор. Соотношение указанных легирующих элементов и принятые ограничения выбраны таким образом, чтобы сталь обеспечивала требуемый уровень механических, коррозионных и технологических свойств.

Данную сталь невозможно использовать в агрессивной среде. В окислительных и сильнокислых средах при длительной эксплуатации возникает межкристаллитная коррозия по границам зерен стали, которая связана с диффузионной подвижностью углерода, зависящей от бора, фосфора, кремния и пассивного состояния молибдена.

Известная сложнолегированная двухслойная коррозионно-стойкая сталь (патент № 2206632 [2]), используемая в ядерной энергетике при изготовлении теплообменного оборудования. Коррозионная стойкость, повышение прочности против коррозионного растрескивания в пароводяной среде при 500 °С данной стали обеспечивается двумя слоями: основным, содержащим углерод, кремний, марганец, хром, никель, молибден и железо, и плакирующим, состоящем из углерода, кремния, марганца, хрома, никеля, молибдена, титана, меди и железа. При этом (Nb+2Ti)/C≥35 и толщина плакирующего слоя должна быть 0,2-0,5 от общей толщины.

Изготовление данной стали слоями требует специальной технологии изготовления, например, использования вакуумированной камеры с помещенным в нее слоями стали, при чем один из слоев должен быть в виде порошка, или изготовление из порошков слоями с последующим уплотнением с прессованием и холодной или горячей пластической деформацией, или ковка совместно с прокаткой. Поэтому массовое внедрение данной стали в химической, нефтяной промышленности не целесообразно. Кроме того, нет исследований по стойкости слоев на коррозионное растрескивание в хлоридсодержащих средах.

Известно изобретение аустенитная коррозионно-стойкая сталь для хлоридсодержащих сред и изделие, выполненное из нее (патент № 2413031 [3] прототип). Сталь содержит углерод, кремний, хром, никель, марганец, азот, медь, бор, молибден, гафний, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод ≤0,02, марганец 1,0-2,0, кремний ≤0,8, хром 16,0-18,0, никель 8,0-9,5, молибден 2,5-4,0, азот 0,10- 0,20, медь 0,3-0,9, бор 0,001-0,005, гафний 0,001-0,01, железо и неизбежные примеси остальное. Содержание молибдена, бора и гафния связано зависимостью (В+Hf)·(5Мо)=0,035-0,25. Из стали изготавливают горячекатаные листы толщиной 3-10 мм и холоднокатаные листы толщиной 0,8-3,0 мм. Повышается длительность качественной эксплуатации сварных изделий за счет высокой коррозионной стойкости против питтинговой коррозии и коррозии под напряжением в хлорсодержащих средах и при повышенных температурах в сочетании с повышенной прочностью и достаточной технологичностью при горячей и холодной обработке давлением.

Недостаток данного изобретения в том, что имеет недостаточную стойкость против растрескивания в концентрированных растворах хлоридов. Кроме того, в состав стали входит гафний. Как химический элемент он тугоплавкий и неразрывно связан с цирконием, их химическая связь очень сильная, с большими затратами гафний и цирконий поддаются разделению. В чистом виде гафний почти не встречается.

Задача, на решение которой направлено изобретение, заключается в создании хлоридно-коррозионной стойкой стали против растрескивания в концентрированных растворах хлоридов и в высокотемпературных водных средах, работающей при постоянной или переменной нагрузках.

Технический результат обеспечивается выбранным соотношением отдельных химических компонентов в стали и достигается тем, что создание хлоридно-коррозионной стойкой стали позволит увеличить время до коррозионного растрескивания на 80 – 90%, производительность оборудования на 80 – 90%, повысить пропускную способность установок на 70 – 80%.

Поставленная задача, достигается тем, что применение аустенитной стойкой к хлоридному коррозионному растрескиванию стали, содержащей углерод, кремний, хром, никель, марганец, азот, медь, бор, молибден, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит рений, вольфрам, фосфор, мышьяк, сурьму и висмут при следующем соотношении компонентов, мас.%: углерод не более 0,2, марганец от 5 до 15, кремний от 0,6 до 3, хром от 11,0 до 20,0, никель от 12,0 до 14,0, молибден от 2,0 до 6,0, азот не менее 0,005 и не более 0,4, медь не более 2,0, бор от 0,2 до 0,6, рений от 0,1 до 4,5, вольфрам от 1 до 6, фосфор не более 0,003, мышьяк не более 0,04, сурьма не более 0,09, висмут не более 0,03, железо и неизбежные примеси – остальное.

Сущность изобретения заключается в том, что найденное соотношение основных легирующих компонентов позволяет сформировать структуру аустенита, повышающую стойкость против хлоридного коррозионного растрескивания.

Результаты экспериментальных исследований влияния легирующих компонентов на стойкость стали к хлоридному коррозионному растрескиванию представлены в табл. 1.

Таблица 1

Влияние содержания легирующих компонентов в аустенитной стали на коррозионное растрескивание

С увеличением содержания хрома стойкость к коррозионному растрескиванию уменьшается (табл. 1), что объясняется повышенным содержанием вредных примесей аустенитных сталей. Стойкость против хлоридного коррозионного растрескивания при легировании титаном и ниобием понижается на 20%. Легирование молибденом до 2 % повышает коррозионною стойкость аустенитной стали, но, если при этом никеля менее 12%. Увеличение до 6% молибдена и снижение содержания никеля до 12% для повышения стойкости против хлоридного коррозионного растрескивания возможно при работе в высокотемпературной водной среде и кипящем 40 – 44% растворе MgCl2. Увеличение содержания марганца до 20% в аустенитных сталях приводит к снижению стойкости коррозионного растрескивания, что связано с вступлением в связь серы с марганцем и образованием неметалических активных коррозионных включений. До 6% вольфрама и до 40 % никеля снижают стойкость к коррозионному растрескиванию. Рекомендуемое соотношение 1 – 6% вольфрама и до 14% никеля.

В результате экспериментов выявлено, что при частичной замене никеля 3 – 6% на азот до 0,4% и марганец от 5 до 15% такая сталь восприимчива к хлоридному коррозионному растрескиванию в любых агрессивных растворах.

При проведении экспериментов на изгиб, выявлено, что с увеличением содержания кремния с 2 до 6% стойкость сталей к хлоридному коррозионному растрескиванию в растворах хлорида натрия, хлорида магния повышается за счет создания защитных свойств диоксида кремния и сложных оксидов. Использование раствора хлоридов натрия с насыщенным водяным паром 260 °С при содержании кремния 0,2 до 4,5% показало одинаковое время растрескивания.

Содержание меди до 2% замедляет хлоридное коррозионное растрескивание. Увеличение содержания меди до 4% не выявило увеличение стойкости к растрескиванию. Увеличение содержания бора от 0,2 до 0,6% позволило увеличить время до начала коррозионного растрескивания в агрессивном растворе хлорида магния на 15 – 25%. Меньшее содержание бора не выявило изменений времени на хлоридное коррозионное растрескивание.

Превышение содержания углерода более 0,2% в твердом растворе снижает стойкость аустенитной стали к коррозионному растрескиванию из-за образования трещин. Отсутствие межкристаллитной коррозии возможно при содержании углерода ниже предела его растворимости в стали 0,009 – 0,03%, но эти значения снижают конструктивную прочность стали. Поэтому если углерод (0,01 – 0,2%) находится в твердой растворе и не изменяет фазовый состав стали при нагреве агрессивной среды, то внутрикристаллитного растрескивания не происходит. Но если происходит образование карбидов хрома стойкость стали снижается против коррозионного растрескивания и появляются межкристаллитные трещины, тем быстрее, чем выше содержание углерода. Содержание углерода зависит от никеля, кремния, которые повышают активность углерода.

Со снижением содержания азота от 0,1 – 0,3% до 0,005%, фосфора до 0,003%, мышьяка до 0,04%, сурьмы до 0,09%, висмута до 0,03% увеличивается время до коррозионного растрескивания на 50 – 60% в любой агрессивной среде.

Введение рения в сталь позволяет повысить жаропрочность за счет его тугоплавкости, коррозионную стойкость за счет устойчивости к окислению и невозможности растворения в соляной, плавиковой и серных кислотах, отсутствию реакции с азотом и водородом. Рений повышает одновременно прочность и пластичность молибдена и вольфрама, выдерживает многократные охлаждения и нагревы, высокие ударные нагрузки, вибрации, контакт с агрессивными веществами при температуре 1000°С, технологичен, свариваемый. Экономически целесообразно использовать в хлоридно-коррозионных сильно концентрированных растворах хлоридов и в высокотемпературных водных средах, работающих при постоянной нагрузке массовое соотношение рения по верхнему пределу при снижении до нижнего предела вольфрама и молибдена, и наоборот, в слабо концентрированных растворах хлоридов и в среднетемпературных водных средах, работающих при переменной нагрузке массовое соотношение рения по нижнему пределу при увеличении до верхнего предела вольфрама и молибдена, что позволит увеличить время до коррозионного растрескивания на 80 – 90%.

При экспериментальных исследованиях использовался предлагаемый состав, изготовленный методом порошковой металлургии по нанотехнологии с получением нанокластерной фуллерентной равноосной структуры, с неидентичными границами зерен (рис. 1). Полученный полуфабрикат подвергался термической обработке: температура закалки 1150 - 1200°С, охлаждающая среда – воздух.

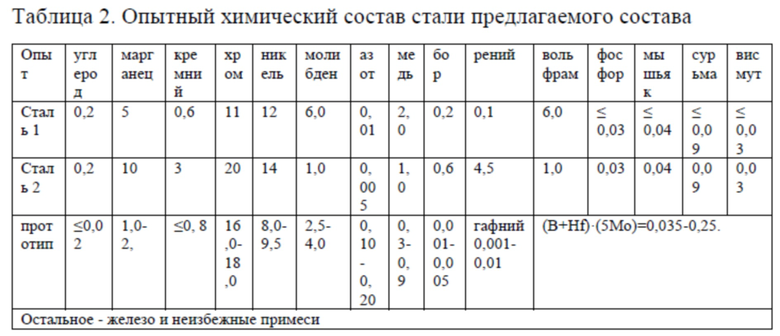

Результаты механических свойств (таблица 3) стали предлагаемого состава (таблица 2) проводились на пластине 150х50х4 мм под нагрузкой 210 МПа. Можно утверждать, что легирование рением приводит к стабильному повышению значений условного предела текучести σ0,2 и предела прочности σв в интервале температур от 20 до 1200°С. Деформация до разрушения увеличивается до 62%.

Таблица 3. Механические свойства опытной стали в закаленном состоянии

Испытания на стойкость против хлоридного коррозионного растрескивания при воздействии растягивающих напряжений проводили на пластине 150х50х4 мм в 44%-ном растворе MgCl2, результаты приведены в таблице 4, и трубы диаметром 150 мм, длиной 200 мм, толщиной стенки 5 мм в хлоридсодержащем 5 г/л Cl- водяного пара при 300°С + NaOH при переменной нагрузке (таблица 5).

Таблица 4. Свойства опытной стали на коррозионную стойкость в 44%-ном растворе MgCl2

Таблица 5. Свойства опытной стали на коррозионную стойкость в хлоридсодержащий 5 г/л Cl- водяной пар при 300°С + NaOH

Анализ результатов показывает, что условный предел текучести, предел прочности у предлагаемой стали выше на 35 - 45% по сравнению с существующими сталями, содержащими основные компоненты никель, хром, вольфрам, ванадий, молибден.

Стойкость предлагаемой стали против растрескивания в концентрированных растворах хлоридов и в высокотемпературных водных средах, работающих при постоянной или переменной нагрузках, показали снижение скорости коррозионного растрескивания и увеличение времени до разрушения на 80 – 90%.

Для повышения стойкости против хлоридного коррозионного растрескивания при работе с переменной нагрузкой и в высокотемпературной хлорсодержащей водной среде сталь, кроме указанных компонентов, содержит вольфрама в количестве 6,0, молибдена не более 6,0, никеля не более 12,0, и рения не более 0,1 мас.%.

Для работы в сильно концентрированных хлоридно-коррозионных агрессивных средах при постоянной нагрузке сталь, кроме указанных компонентов, содержит азот не более 0,005, вольфрама не более 1,0, молибдена не более 2,0, рения до 4,5 мас.%.

Экономически целесообразно использовать в хлоридно-коррозионных сильно концентрированных растворах хлоридов и, работающих при постоянной нагрузке массовое соотношение рения по верхнему пределу при снижении до нижнего предела вольфрама и молибдена, и наоборот, в слабо концентрированных растворах хлоридов и в среднетемпературных водных средах, работающих при переменной нагрузке массовое соотношение рения по нижнему пределу при увеличении до верхнего предела вольфрама и молибдена, что позволит увеличить время до коррозионного растрескивания на 80 – 90%. Рекомендуемая максимальная температура применения разработанного состава стали в течение длительного времени (до 10000 ч) – 1050 – 1100ºС, срок работы – под нагрузкой от 1000 до 12000 часов.

Использование в составе стали дорого рения и варьирование другими компонентами, позволит увеличить производительность оборудования в химической, нефтяной промышленности, энергетике и атомном производстве на 80 – 90%, повысить пропускную способность установок на 70 – 80%.

Литература.

1. Патент № 2543583 C2 Российская Федерация, МПК C22C 38/54. Жаропрочная коррозионностойкая сталь: № 2013127543/02 : заявл. 17.06.2013 : опубл. 10.03.2015 / А. С. Орыщенко, Г. П. Карзов, А. С. Кудрявцев [и др.] ; заявитель Федеральное государственное унитарное предприятие "центральный научно-исследовательский институт кострукционных материалов "ПРОМЕТЕЙ" (ФГУП "ЦНИИ КМ "ПРОМЕТЕЙ).

2. Патент № 2206632 C2 Российская Федерация, МПК C22C 38/50, B32B 15/18, C22C 38/58. Двухслойная коррозионно-стойкая сталь : № 2001121204/02 : заявл. 27.07.2001 : опубл. 20.06.2003 / Г. П. Карзов, В. Г. Марков, В. А. Яковлев [и др.] ; заявитель Федеральное государственное унитарное предприятие "Центральный научно-исследовательский институт конструкционных материалов "Прометей", Государственное предприятие "Опытное конструкторское бюро "Гидропресс".

3. Патент № 2413031 C1 Российская Федерация, МПК C22C 38/58, C22C 38/54. Аустенитная коррозионно-стойкая сталь для хлоридсодержащих сред и изделие, выполненное из нее: № 2009137647/02: заявл. 13.10.2009: опубл. 27.02.2011 / Е. Х. Шахпазов, А. П. Шлямнев, Г. А. Филиппов [и др.]; заявитель Федеральное государственное унитарное предприятие "Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина" (ФГУП "ЦНИИчермет им. И.П. Бардина").

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОЙ СТАЛИ (ВАРИАНТЫ) | 2002 |

|

RU2282674C2 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ ЭТОЙ СТАЛИ (ВАРИАНТЫ) | 2002 |

|

RU2280707C2 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2573161C1 |

Изобретение относится к области металлургии, а именно к аустенитной стали, используемой для изготовления деталей для химической и нефтяной промышленности, энергетики и атомного производства. Сталь содержит компоненты в следующем соотношении, мас.%: углерод не более 0,2, марганец от 5 до 15, кремний от 0,6 до 3, хром от 11,0 до 20,0, никель от 12,0 до 14,0, молибден от 2,0 до 6,0, азот не менее 0,005 и не более 0,4, медь не более 2,0, бор от 0,2 до 0,6, рений от 0,1 до 4,5, вольфрам от 1 до 6, фосфор не более 0,003, мышьяк не более 0,04, сурьма не более 0,09, висмут не более 0,03, железо и неизбежные примеси – остальное. Сталь обладает стойкостью к хлоридному коррозионному растрескиванию в хлоридном водяном паре (сухом, перегретом, насыщенном), в агрессивных кипящих концентрированных растворах любых хлоридов, соляной кислоты, влажных хлорорганических соединений. 1 ил., 5 табл.

Аустенитная стойкая к хлоридному коррозионному растрескиванию сталь, содержащая углерод, кремний, хром, никель, марганец, азот, медь, бор, молибден, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит рений, вольфрам, фосфор, мышьяк, сурьму и висмут при следующем соотношении компонентов, мас.%: углерод не более 0,2, марганец от 5 до 15, кремний от 0,6 до 3, хром от 11,0 до 20,0, никель от 12,0 до 14,0, молибден от 2,0 до 6,0, азот не менее 0,005 и не более 0,4, медь не более 2,0, бор от 0,2 до 0,6, рений от 0,1 до 4,5, вольфрам от 1 до 6, фосфор не более 0,003, мышьяк не более 0,04, сурьма не более 0,09, висмут не более 0,03, железо и неизбежные примеси – остальное.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Компаратор сопротивлений | 1972 |

|

SU477363A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| DE 69915742 D1, 29.04.2004. | |||

Авторы

Даты

2023-11-21—Публикация

2023-02-03—Подача