Изобретение относится к технологии машиностроения, в частности, к спосо- . бам нанесения покрытий путем электроконтактного припекания ленты, проволоки, порошков.

Целью изобретения является повышение качества покрытий из металлических материалов с удельным электросопротивлением Р t 10 Ом М.

Способ осуществляется следующим образом.

Покрытие из металлического материала с удельным электросопротивлением

Р « 10 Ом-м наносят на подслой из металлического материала с удельным электросопротивлением Р 10 Ом М,при этом толщину подслоя выбирают из соотношения

СП

00 00

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1989 |

|

SU1795610A1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

| Способ нанесения покрытий методом электроконтактного припекания | 1982 |

|

SU1087285A1 |

| Устройство для электроконтактной наплавки металлических порошков | 1985 |

|

SU1303262A1 |

| Способ нанесения покрытий из металлического порошка | 1983 |

|

SU1135554A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ получения покрытий из металлического порошка на режущих кромках длинномерных деталей | 1981 |

|

SU963693A1 |

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

Изобретение относится к технологии сварки, в частности к способам нанесения покрытий методом электроконтактного припекания ленты, проволоки, порошков. Цель изобретения - повышение качества покрытий из металлических материалов с удельным электросопротивлением ρ*9810-7 OM.M. ПРЕдВАРиТЕльНО HA пОВЕРХНОСТь дЕТАли НАНОСяТ пОдСлОй из МЕТАлличЕСКиХ МАТЕРиАлОВ C удЕльНыМ элЕКТРОСОпРОТиВлЕНиЕМ ρ*9810-6 Ом.м. При этом толщину подслоя выбирают в зависимости от толщины слоя, теплофизических характеристик материалов слоя и подслоя и режимов электроконтактного припекания. Способ позволяет увеличить прочность сцепления с основой покрытий из материалов с удельным электросопротивлением ρ*9810-7 OM.M, уСТРАНиТь НАличиЕ НЕСпЕчЕННыХ ОблАСТЕй B СлОЕ и ЕгО ОТСлАиВАНиЕ.

(1 -

h

(0,80....Сс8 р-Пс1Тплс - К,1.8 - УпС„8ЧТ-П,) Т„,п

к,- л критерий, УС Сс

характеризую1ций тепловую активность детали по отношению к слою;

(I)

хаакКс - 1/1- 1,5Пс;

Кр, 1/1-1,5Цп - коэффициенты, учитывающие зависимость удельного электросопротивления

системы от ее пористости;

Q f r cooTpe/rcTBt HUci K(i3(lx}iHUHefrr теплопроводности материалов детали и слоя;

J а I J c, Jn соответственно lUUiTHOCTb

мат(5рца;1он детали, слоя и по дел с:) я ;

Cq,C(.,Cf. - соответственно удельная теплоемкость материалов детали, слоя и подслоя; П,., Ир - начальная нористост.. слоя

и подслоя;

пА 1 температура плавления материалов слоя и подслоя; j - плотность тока;

PC.рп удельное электросопротивле

ние слоя и нодслоя; h,- - толщина с:лоя; S - шющадт, пятна контакта

электрода;

S - площадь токрытия, припекаемого в единицу времени. При электроконтакт 1ом принекании нагрев покрытия происходит за счет выделения тепла на омическом сопротив- ленни слоя. При нанесении нокр1)1ти11 из материалов с низким удельным электросопротивлением мощности внутренних тепловых источникс в недостаточно для разогрева покрытия до тем- пературы спекания и прииекания, )ти материалы обладают высоко теплопро- воднс стью (свойства электро- и теплопроводности связаны законом Лоренца Д LTo , где L - (рункция Лоренца; Т - температура; G - удельная электропроводность; А - коэфдлшиент теплопроводности) и тепло из очага тепл(;- выделения быстро отсасывается холод- .ными областями покрытия/

Поэтому материал с низким удельным элект росопротивлением трудно разогреть пропусканием электрического тока. Экспериментально установлено, что покрытия из металлических материалов с удельным электросопротивлением

р с Ш Ом м, нанесенные известным способом элeктpoкcJHтaктн(JГo припека- 1И1Я, имеют низкук прочность сцепления с основой, отслаиваются, порошковые материалы при этом остаются неспече)- ными.

- .CiSiiL i§2iii2z25lIjji ii I nc).s)

К,

- -„ ,,„( - nj

Теплофпзические и электрические характеристики иа- ериалон слоя, подЛчи того, чтобы повысигь качество нанс}симых из этих материалов покрытий нес бходимо увеличить температуру в рабоче зоне за счет повьппения мощности внутренних тепловых Kc.iB путем введения подслоя из металлических материалов с выс(жим удельны электр(;со11ротивлением. При этом было установлено, чтсз при использовании подслоя из материала с О : 10 Ом М резко снижается прочность сцепления слоя с основой, В качестве материала подслоя могут служить, например, нихром(р 1,1-10 Ом-м), фехраль (р 1,210 Ом.м), хромель (р ЛО Ом м).

При нанесении покрытия тепловой ноток из подслоя поступает в основной сл(й и повышает его температуру. Пренебрегая теплоотдачей в окружа1:лдее пространство, можно записать уравнения теплового баланса дли слоя

W, .t + q,t.(2)

и подслоя

W, + + q t.

(3)

где Wj., Wj, - соответственно количество тепла, идущее на,нагрев слоя и подслоя; q, Ч 01 соответственно тепловой поток из Подслоя в слой и деталь; 1 Rf, 1 Rp соответственно мощность тепловых источников в слое и подслое; t - время.

Учитывая соотношение между теипс - выми потоками из подслоя в деталь и слой

2 К qc

(4)

а также принимая во внимание формулу обобщенной проводимости Оделевского для двухфазной системы

Л - ЛЛ1-1,5П)

(5)

где проводимость основного компонента; П - искристость, и раскрывая W J hs cuT, где у - плотность материала слоя; S

площадь покрытия; с 50

удельная теплоемкость, получаем выражение для определения толишны подсл(я hn в виде

(6)

слоя и детали могут быть выбраны из соответствующих справочников, ПорисTcjcTb (лфеделяется в эанисимистн от грануляции порошка для слоя и подслоя и метода панесения подслоя (может быть свободная насьтка порошка, гаэо- термическое напьшение и т.д.). Для подслоя может использоваться также MOHoj7HTHbifi материал в виде фольги, ленты, пластины (тогда Пр 0). Площадь пятна контакта электрода определяется конструкцией последнего. Для случая точечного электрода определяется площадью нижнего его торца, а для роликового электрода площадь пятна контакта оценивается исходя из радиуса электрода и угла припекания. При этом получаем а где R - радиус электрода; о(-оз 2 - 3° - угол припекания.

Площадь покрытия, наносимого в единицу времени, также может быть оценена по формуле s bv, поскольку ширина электрода и скорость прокатки известны заранее, а толщина слоя определяется из условий его работы.

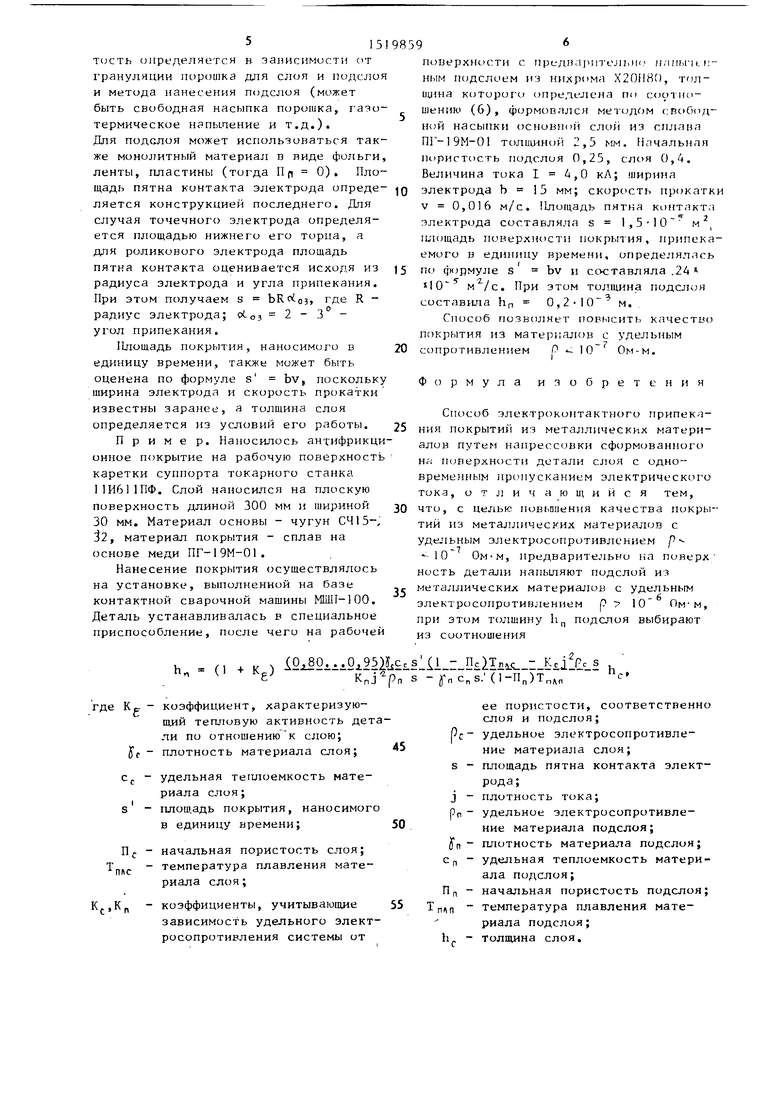

Пример. Наносилось антифрикционное покрытие на рабочую поверхность каретки суппорта токарного станка 11И611ПФ. Слой наносился на плоскую поверхность длиной 300 мм и шириной 30 мм. Материал основы - чугун СЧ15- J2, материал покрытия - сплав на основе меди ПГ-19М-01.

Нанесение покрытия осуществлялось на установке, выполненной на базе контактной сварочной машины М1Ш1-100. Деталь устанавливалась в специальное приспособление, после чего на рабочей

П + к ) iOz80...,Ce.slii - nclTna.( и

е KJVn s -Гпс„8.Ч1-п,)т,д,

где К е- - коэффициент, характеризующий тепловую активность детали по отношению к слою; Ус - плотность материала слоя;

-с

s Пг пне

j.,K|

удельная теплоемкость материала слоя;

плош.адь покрытия, наносимого в единицу времени;50

начальная пористость слоя; температура плавления материала слоя;

коэффициенты, учитывающие 55 зависимость удельного электросопротивления системы от

поверхности с предвп1 11тел1)|(; n.-urbntc- ным подслоем иа нихрома Х20Н8(), тпл- ujjjHa которого определена пи cooino- шению (6), формовался методом свобод- Н(Ж насыпки основной слой из сплава ПГ-19М-01 ТС.ШЩИНОЙ 2,5 мм. Начальная Пористость подслоя 0,25, слоя 0,4. Ве;1ичина тока I А, О кЛ; ширина

0 электрода b 15 мм; скорость прокатки V 0,016 м/с. Площадь пятна контакта электрода составляла s 1,510 м 1шощадь поверхности покрытия, припекаемого в единицу времени, определялась

5 по ф(пмуле s bv и составляла .2А 10 м /с. При этом толщина подслоя составила hp 0,2-10 м.

Способ позволяет повь1сить Ka4ecTB(j покрытия из материалов с удельным сопротивлением Р - 10 Ом-м.

Формула изобретения

Способ электроконтактного припекания покрытий из металлических материалов путем напрессовки сформ(ванного на поверхности детали слоя с одновременным пропусканием электрического тока, от J7 и чающийся тем,

0 что, с целью повьпиения качества покрытий из металлических материалов с удельным электросопротивлением р - - 10 Ом М, предварительно на поверх ность детали напыляют подслой из

с металлических материалов с удельным электросопротивлением р 10 Ом м, при этом толщину Ь, подслоя выбирают из соотношения

0

5

ее пористости, соответственно слоя и подслоя;

PC удельное электросопротивление материала слоя; s - площадь пятна контакта электрода;

j - плотность тока; рп- удельное электросопротивление материала подслоя; fn плотность материала подслоя; сf, - удельная теплоемкость материала подслоя;

П г, - начальная пористость подслоя; температура плавления материала подслоя; h. - Толщина слоя.

Авторы

Даты

1989-11-07—Публикация

1987-09-08—Подача