Изобретение относится к области производства радиодеталей и может быть использова:но при изготовлении конденсаторов.,

Цель изобретения - улучшение эксплуатационных возможностей и повьше- ние качества покрытия.

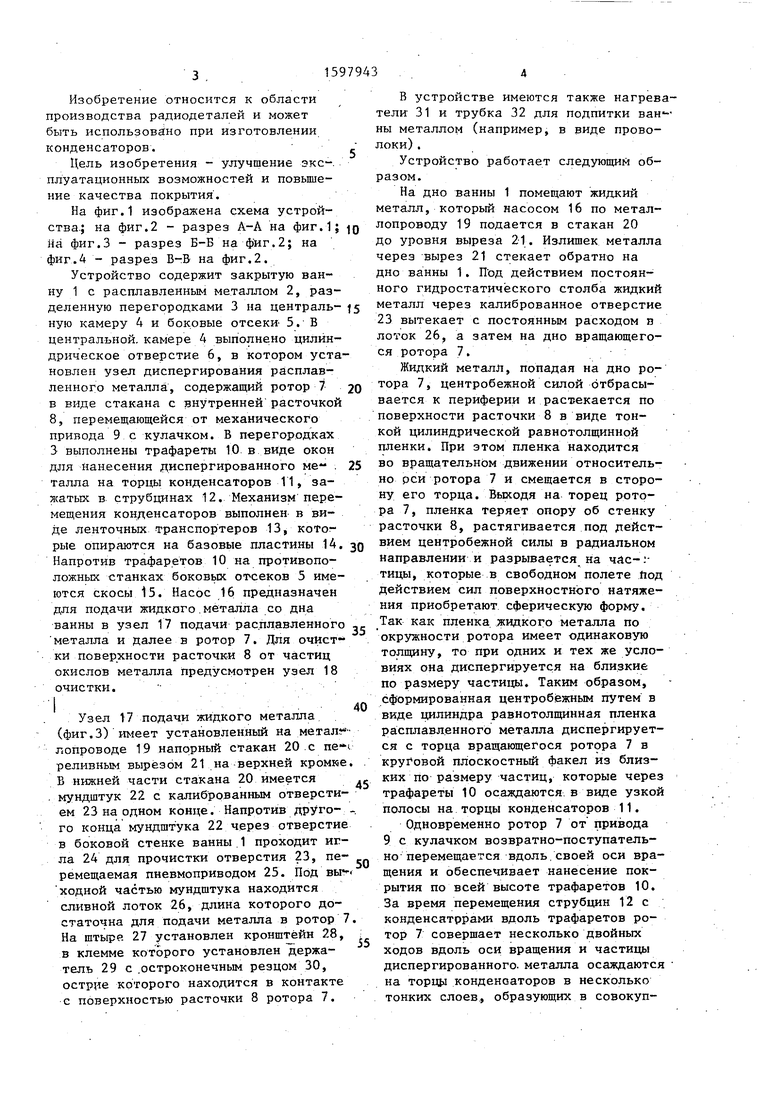

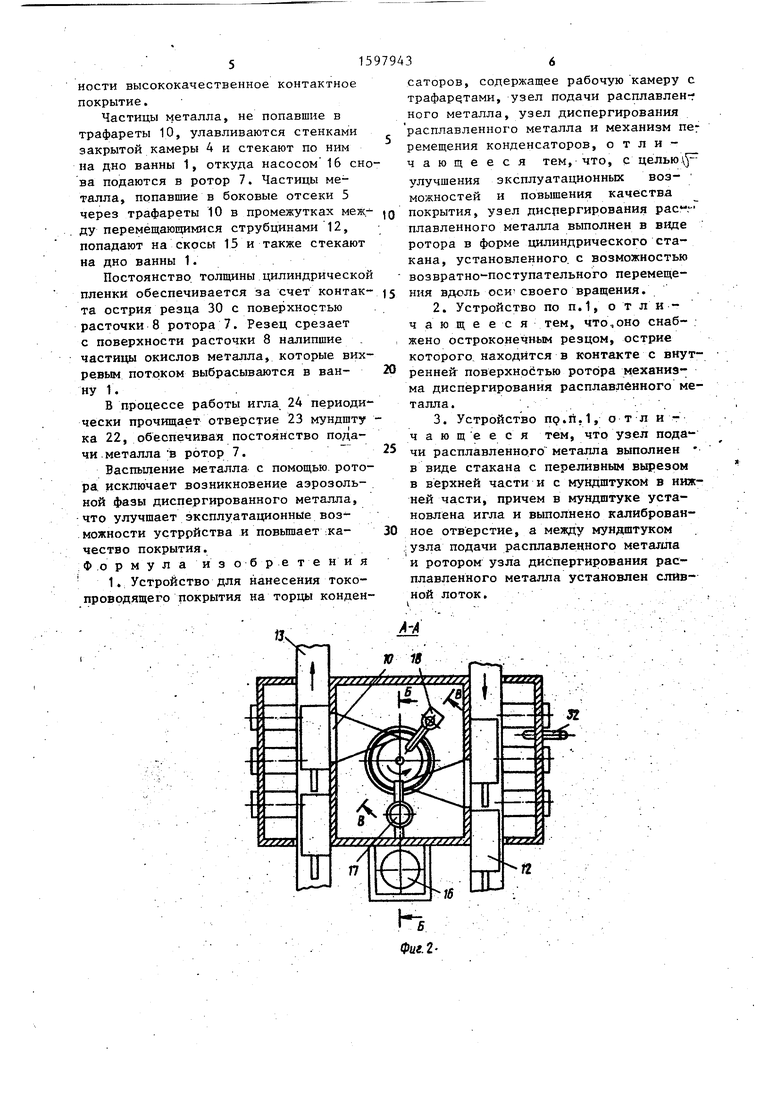

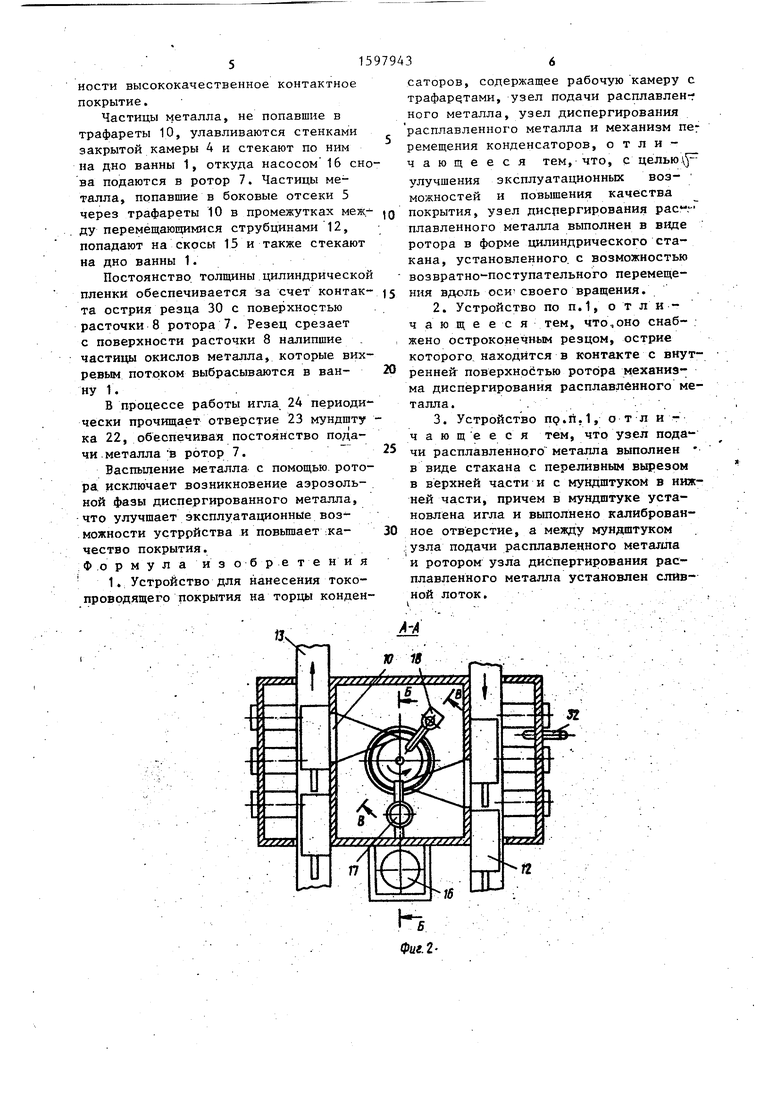

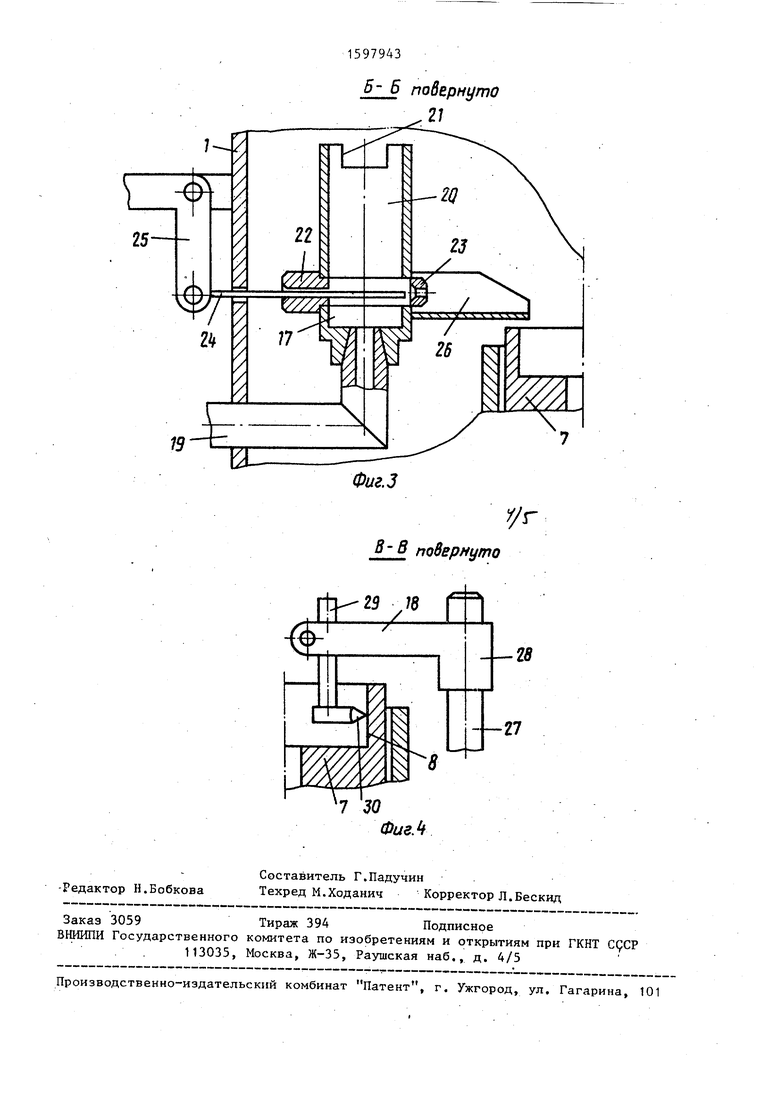

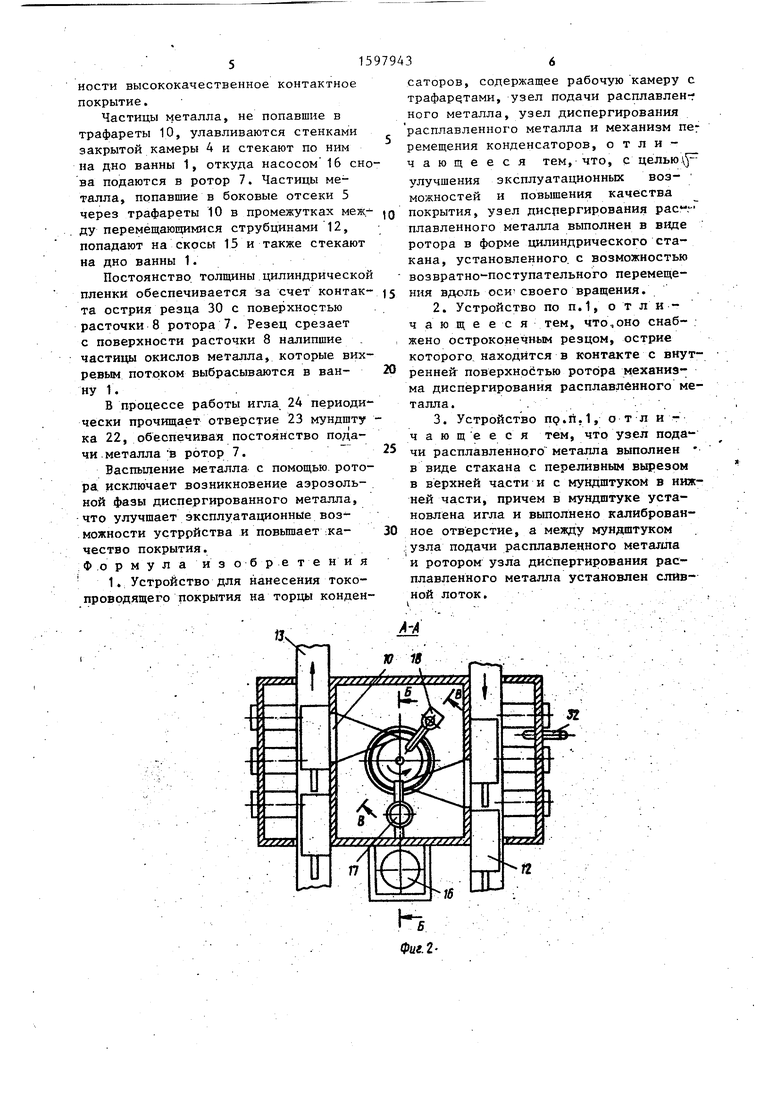

На фиг.1 изображена схема устройства.; на фиг.2 - разрез А-А на фиг.1; Q на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2.

Устройство содержит закрытую ванну 1 с расплавленным металлом 2, разделенную перегородками 3 на централь- 5 ную камеру 4 и боковые отсеки- 5. В центральной, камере 4 выполнено цилиндрическое отверстие 6, в котором установлен узел диспергирования расплавленного металла, содержащий ротор 7 20 в виде стакана с внутренней расточкой 8, перемещающейся от механического привода 9 с кулачком. В перегородках 3 выполнены трафареты 10. в виде окон для нанесения диспергированного ме- . 25 талла на торцы конденсаторов 11, зажатых в струбцинах 12. Механизм перемещения конденсаторов выполнен в виде ленточных транспортеров 13, котогВ устройстве имеются также нагрев тели 31 и трубка 32 для подпитки ван ны металлом (например, в виде проволоки) .

Устройство работает следующим образом.

На дно ванны 1 помещают жидкий металл, который насосом 16 по метал- лопроводу 19 подается в стакан 20 до уровня выреза 21. Излишек металла через вырез 21 стекает обратно на дно ванны 1. Под действием постоянного гидростатического столба жидкий металл через калиброванное отверстие 23 вытекает с постоянным расходом в лоток 26, а затем на дно вращающегося ротора 7

Жидкий металл, попадая на дно ротора 7, центробежной силой отбрасывается к периферии и растгекается по поверхности расточки 8 в виде тонкой цилиндрической равнотолщиннрй пленки. При этом пленка находится во вращательном движении относительно рси ротора 7 и смещается в сторону его торца. Вькодя на торец ротора 7, пленка теряет опору об стенку расточки 8, растягивается под дейстрые опираются на базовые пластины 14. зо центробежной силы в радиальном

Напротив трафаретов Ю на противоположных станках боковьк отсеков 5 имеются скосы 15. Насос 16 предназначен для подачи жидкого.металла со дна ванны в узел 17 подачи расплавленного металла и далее в ротор 7. Для очистки поверхности расточки В от частиц окислов металла предусмотрен узел 18 очистки.

I40

Узел 17 подачи жидкого металла

(фиг.З) mieeT установленный на металг - лопроводе 19 напорный стакан 20 .с ne-v реливным вырезом 21 на-верхней кромке. В нижней части стакана 20 имеется д . мундштук 22 с калиброванным отверстием 23 на одном конце. Напротив друго- -. го конца мундштука 22 через отверстие в боковой стенке ванны. 1 проходит игла 24 для прочистки отверстия 23, пе- ремещаемая пневмоприводом 25. Под вы ходной частью мундштука находится сливной лоток 26, длина которого достаточна для подачи металла в ротор 7. На щтьфе 27 установлен кронштейн 28, : в клемме которого установлен держа- тель 29 с .остроконечным резцом 30, остроге которого находится в контакте с поверхностью расточки 8 ротора 7.

направлении и разрывается на чйс-.- тицы, которые в свободном полете йод действием сил поверхностного натяжения приобретают сферическую форму. Так как пленка жидкого металла по окрз ности ротора имеет одинаковую толщину, то при одних и тех же условиях она диспергируется на близкие по размеру частицы. Таким образом, сформированная центроб гжным путем в виде цилиндра равнотолщинная пленка расплавленного металла диспергируется с торца вращающегося ротора 7 в крух овой плоскостный факел из близких по размеру частиц, которые через трафареты 10 осаждаются, в виде узкой полосы на торцы конденсаторов 11.

Одновременно ротор 7 от привода 9 с кулачком возвратно-поступательно перемещается вдоль, своей оси вращения и обеспечивает нанесение покрытия по всей высоте трафаретов 10. За время перемещения струбцин 12 с конденсаторами вдоль трафаретов ротор 7 совершает несколько двойных ходов вдоль оси вращения и частицы диспергированного, металла осаждаются на торцы конденсаторов в несколько тонких слоев., образующих в совокупВ устройстве имеются также нагревтели 31 и трубка 32 для подпитки ван ны металлом (например, в виде проволоки) .

Устройство работает следующим образом.

На дно ванны 1 помещают жидкий металл, который насосом 16 по метал- лопроводу 19 подается в стакан 20 до уровня выреза 21. Излишек металла через вырез 21 стекает обратно на дно ванны 1. Под действием постоянного гидростатического столба жидкий металл через калиброванное отверстие 23 вытекает с постоянным расходом в лоток 26, а затем на дно вращающегося ротора 7

Жидкий металл, попадая на дно ротора 7, центробежной силой отбрасывается к периферии и растгекается по поверхности расточки 8 в виде тонкой цилиндрической равнотолщиннрй пленки. При этом пленка находится во вращательном движении относительно рси ротора 7 и смещается в сторону его торца. Вькодя на торец ротора 7, пленка теряет опору об стенку расточки 8, растягивается под дейстнаправлении и разрывается на чйс-.- тицы, которые в свободном полете йод действием сил поверхностного натяжения приобретают сферическую форму. Так как пленка жидкого металла по окрз ности ротора имеет одинаковую толщину, то при одних и тех же условиях она диспергируется на близкие по размеру частицы. Таким образом, сформированная центроб гжным путем в виде цилиндра равнотолщинная пленка расплавленного металла диспергируется с торца вращающегося ротора 7 в крух овой плоскостный факел из близких по размеру частиц, которые через трафареты 10 осаждаются, в виде узкой полосы на торцы конденсаторов 11.

Одновременно ротор 7 от привода 9 с кулачком возвратно-поступательно перемещается вдоль, своей оси вращения и обеспечивает нанесение покрытия по всей высоте трафаретов 10. За время перемещения струбцин 12 с конденсаторами вдоль трафаретов ротор 7 совершает несколько двойных ходов вдоль оси вращения и частицы диспергированного, металла осаждаются на торцы конденсаторов в несколько тонких слоев., образующих в совокуп12

5- 6 повернуто 21

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ЛИТЬЯ НАМОРАЖИВАНИЕМ | 1991 |

|

RU2017560C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОЙ ИЗЛОЖНИЦЕ СМЕННОГО ПРОФИЛЯ ДЛЯ ЕДИНИЧНОГО, МЕЛКО- И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА ПОЛЫХ КОНСТРУКЦИЙ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2003 |

|

RU2246374C2 |

| Диспергирующее устройство для распыления расплавленного металла | 1990 |

|

SU1785824A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВЫХ СТЫКОВ | 2005 |

|

RU2304495C2 |

| Способ изготовления износостойких отливок | 1978 |

|

SU749561A1 |

| Устройство для металлизации | 1972 |

|

SU440706A1 |

| Горелка для дуговой сварки в защитных газах | 1986 |

|

SU1315192A1 |

| Устройство для распыления жидкого металла преимущественно при нанесении контактного покрытия на торцы конденсаторов | 1988 |

|

SU1555720A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| СИСТЕМА, УСТРОЙСТВО И СПОСОБ ВЕНТИЛИРОВАНИЯ БЕССЛИТКОВОГО ЛИТЬЯ | 2021 |

|

RU2815203C1 |

Изобретение относится к производству радиодеталей и может быть использовано при изготовлении конденсаторов. Цель изобретения - улучшение эксплуатационных возможностей и повышение качества покрытия. Цель достигается за счет того, что узел диспергирования расплавленного металла выполнен в виде ротора 7 с вертикальной осью вращения в форме цилиндрического стакана, который установлен с возможностью возвратно-поступательного перемещения вдоль оси своего вращения механизмом 9. Из ванны 1 расплавленный металл 2 подается в расточку 8 ротора 7 и за счет центробежной силы диспергируется в плоский факел. Через трафареты 10 металл наносится на конденсаторы 11, а излишки металла стекают в ванну. 2 з.п. ф-лы, 4 ил.

Фиг.З

S- в поВврмуто

- - 27

| Устройство для нанесения контактного покрытия на торцы конденсаторов | 1982 |

|

SU1051602A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1988-02-01—Подача