ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] В настоящей заявке испрашивается приоритет по предварительной заявке на патент США № 63/073,523, поданной 2 сентября 2020 года, содержание которой включено в настоящий документ в полном объеме посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к системе, устройству и способу вентилирования формы для бесслиткового литья, а конкретнее к отводу избыточного литейного газа и удержанию оксида поверх отливки во время процесса бесслиткового литья.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] Металлические изделия получают различными способами, однако для многих способов изготовления сначала необходим слиток, заготовка или другая литая деталь, которая может служить заготовкой, из которой можно изготовить конечное металлическое изделие, например, путем прокатки, прессования или машинной обработки. Один из способов получения отливки или заготовки (биллета) представляет собой процесс непрерывного литья в кристаллизатор, известный как бесслитковое литье, в котором вертикально ориентированная полость формы расположена над платформой, которая вертикально опускается в литейную яму. Начальный блок (затравка) может быть расположен на платформе и образовывать дно полости формы, по меньшей мере на начальном этапе, для начала процесса литья. Расплавленный металл заливают в полость формы, после чего расплавленный металл охлаждают, как правило, с помощью охлаждающей жидкости. Платформа с начальным блоком на ней опускается в литейную яму с предварительно заданной скоростью, позволяющей металлу, выходящему из полости формы и опускающемуся вместе с начальным блоком, затвердевать. Платформа продолжает опускаться по мере того, как расплавленный металл поступает в полость формы, а твердый металл выходит из полости формы. Этот процесс непрерывного литья в кристаллизатор позволяет получать металлические слитки и заготовки, соответствующие профилю полости формы и имеющие длину, ограниченную только глубиной литейной ямы и перемещающейся в ней платформой с гидравлическим приводом.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0004] Настоящее изобретение относится к системе, устройству и способу вентилирования формы с утепленной надставкой для бесслиткового литья заготовок с газовой подушкой, а конкретнее к отводу избыточного литейного газа и удержанию оксида поверх отливки во время процесса бесслиткового литья. Варианты реализации изобретения, представленные в данном документе, включают переходную пластину для формы для бесслиткового литья, содержащую: верхнюю поверхность, нижнюю поверхность, в которой выполнен газовый мешок на периферии нижней поверхности, и одно или большее количество вентиляционных отверстий, выполненных в пределах газового мешка для литейного газа. Переходная пластина по примерному варианту осуществления изобретения содержит выступ, который проходит вокруг периметра переходной пластины и отделен от нижней поверхности поверхностью газового мешка. Указанные одно или большее количество вентиляционных отверстий по примерному варианту осуществления изобретения выполнены в поверхности газового мешка.

[0005] Согласно примерному варианту осуществления переходной пластины, выступ поднят по отношению к нижней поверхности, когда переходная пластина расположена на форме, при этом газовый мешок для литейного газа образован на периферии переходной пластины выступом и поверхностью газового мешка, и при этом вентиляционные отверстия расположены ближе к нижней поверхности, чем к выступу. Согласно примерному варианту осуществления изобретения, совокупность вентиляционных отверстий выполнена с возможностью удаления литейного газа до достижения литейным газом нижней поверхности переходной пластины в ответ на образование газового пузыря в газовом мешке для литейного газа. Поверхность газового мешка по примерному варианту осуществления изобретения содержит скошенную поверхность относительно нижней поверхности, причем одно или большее количество вентиляционных отверстий выполнены в упомянутой скошенной поверхности. Совокупность вентиляционных отверстий по примерному варианту осуществления изобретения содержит полотно из материала, проницаемого для газа, и непроницаемого для расплавленного металла. Совокупность вентиляционных отверстий по примерному варианту осуществления изобретения вентилируется до атмосферного давления. Совокупность вентиляционных отверстий по примерному варианту осуществления изобретения соединена с клапаном, причем указанный клапан позволяет вентилировать совокупность вентиляционных отверстий до атмосферного давления в ответ на давление в газовом мешке для литейного газа, удовлетворяющее предварительно определенному значению. Согласно примерному варианту осуществления изобретения, переходная пластина содержит выступ, причем газовый мешок для литейного газа образован между указанным выступом и нижней поверхностью.

[0006] Варианты осуществления изобретения, представленные в настоящем документе, включают способ удаления литейного газа из формы для бесслиткового литья, включающий следующие этапы: подачу в форму для бесслиткового литья расплавленного металла через переходную пластину; подачу литейного газа через литейную поверхность формы для бесслиткового литья; и удаление литейного газа из газового мешка в переходной пластине, причем удаление литейного газа из газового мешка в переходной пластине выполняется в ответ на достижение предварительно определенного давления литейного газа в газовом мешке. Предварительно определенное давление по примерному варианту осуществления изобретения определяют на основе металлостатического напора расплавленного металла, подаваемого в форму для бесслиткового литья. Способ по примерному варианту осуществления изобретения дополнительно включает: подачу давления в совокупность вентиляционных отверстий в переходной пластине для предотвращения потока расплавленного металла через вентиляционные отверстия; и уменьшение или снятие давления в совокупности вентиляционных отверстий для обеспечения удаления литейного газа.

[0007] Варианты осуществления изобретения, представленные в настоящем документе, включают систему для вентилирования формы для бесслиткового литья, содержащую: форму для бесслиткового литья; стакан, через который расплавленный металл подают в форму для бесслиткового литья; переходную пластину, закрепленную на форме для бесслиткового литья, в которую принимают указанный стакан, при этом переходная пластина содержит канал для газа и совокупность вентиляционных отверстий, расположенных в ней, причем в ответ на заполнение формы для бесслиткового литья расплавленным металлом литейный газ выходит через канал для газа в переходной пластине. Переходная пластина по примерному варианту осуществления изобретения содержит верхнюю поверхность и нижнюю поверхность, причем газовый мешок для литейного газа образован на периферии нижней поверхности.

[0008] Согласно системе по примерному варианту осуществления изобретения, переходная пластина содержит выступ, причем указанный выступ проходит вокруг периметра переходной пластины и отделен от нижней поверхности поверхностью газового мешка. Указанные одно или большее количество вентиляционных отверстий по примерному варианту осуществления изобретения выполнены в поверхности газового мешка. Выступ переходной пластины по примерному варианту осуществления изобретения поднят по отношению к нижней поверхности, когда переходная пластина расположена на форме, причем газовый мешок для литейного газа образован на периферии переходной пластины выступом и поверхностью газового мешка, и при этом вентиляционные отверстия расположены ближе к нижней поверхности, чем к выступу. Согласно примерному варианту осуществления изобретения, совокупность вентиляционных отверстий выполнена с возможностью удаления литейного газа до достижения литейным газом нижней поверхности переходной пластины в ответ на образование газового пузыря в газовом мешке для литейного газа. Поверхность газового мешка по примерному варианту осуществления изобретения содержит скошенную поверхность относительно нижней поверхности, причем одно или большее количество вентиляционных отверстий выполнены в указанной скошенной поверхности.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0009] Таким образом, описав изобретение в общих чертах, теперь обратимся к приложенным графическим материалам, которые не обязательно представлены в масштабе, и в которых:

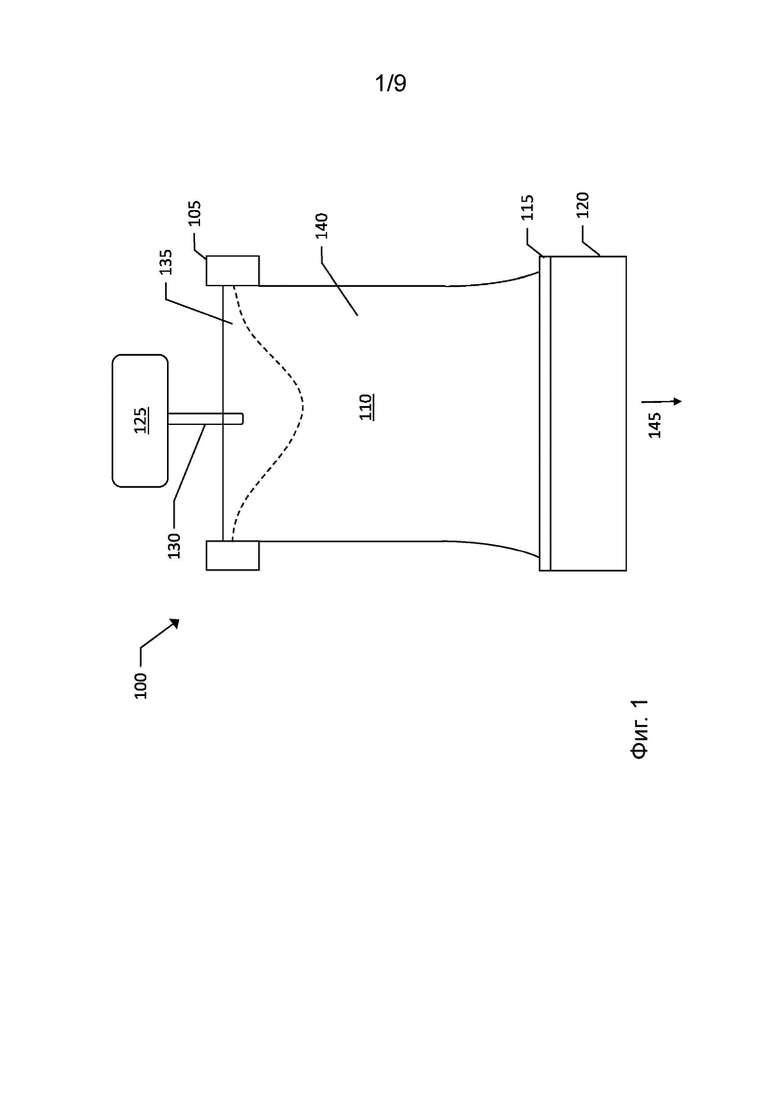

[0010] Фиг. 1 иллюстрирует примерный вариант осуществления формы для бесслиткового литья согласно известному уровню техники;

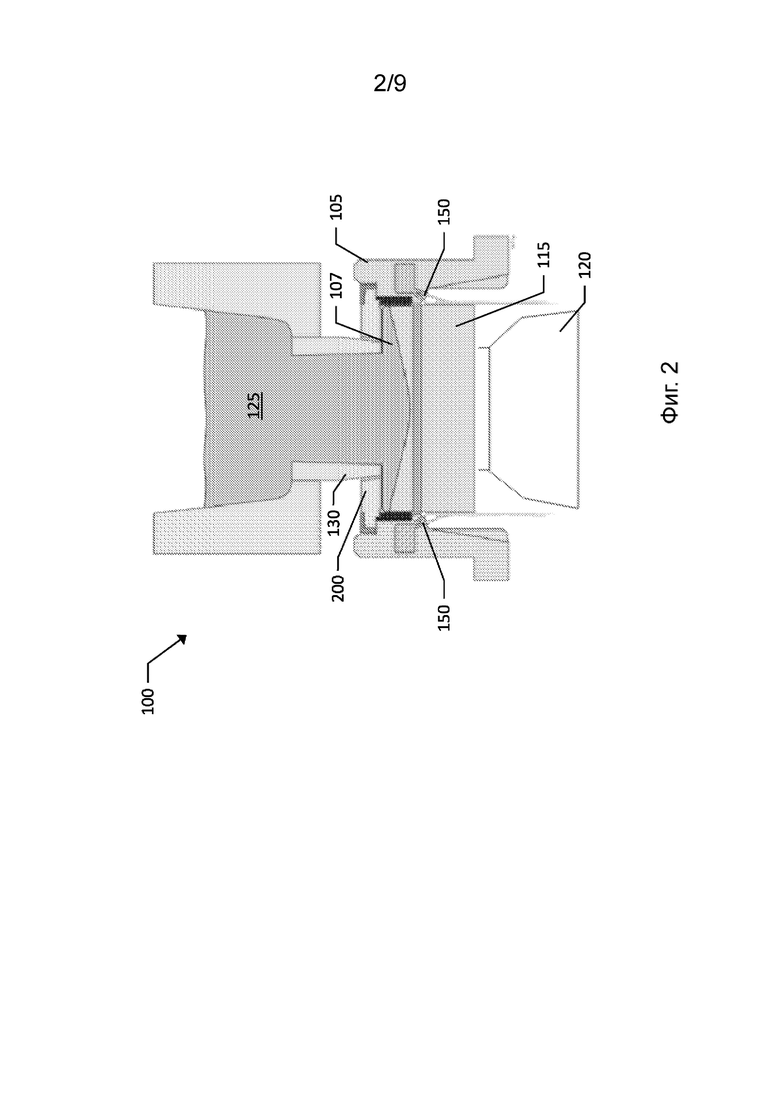

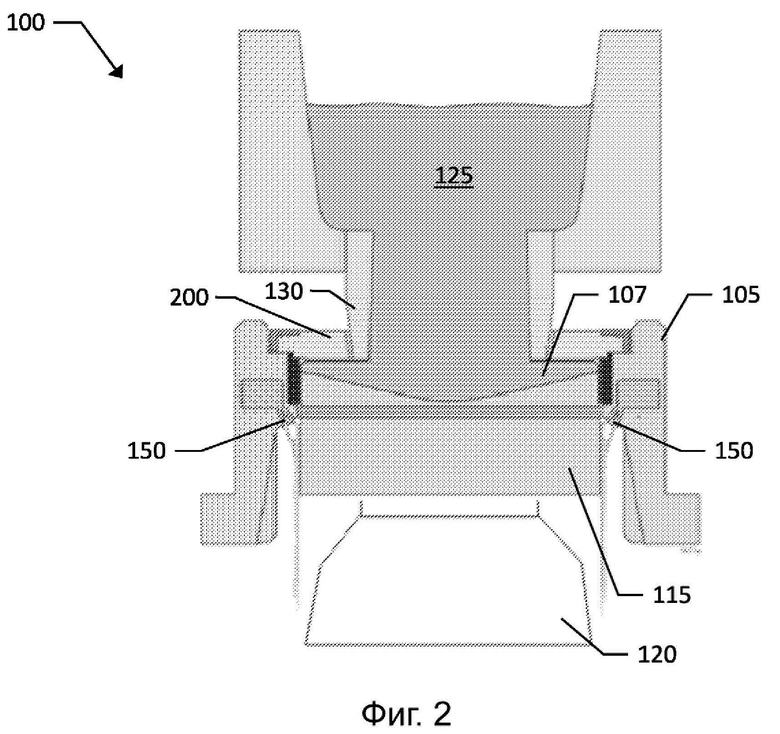

[0011] Фиг. 2 иллюстрирует пример начальных этапов бесслиткового литья или непрерывного литья в кристаллизатор согласно примерному варианту осуществления настоящего изобретения;

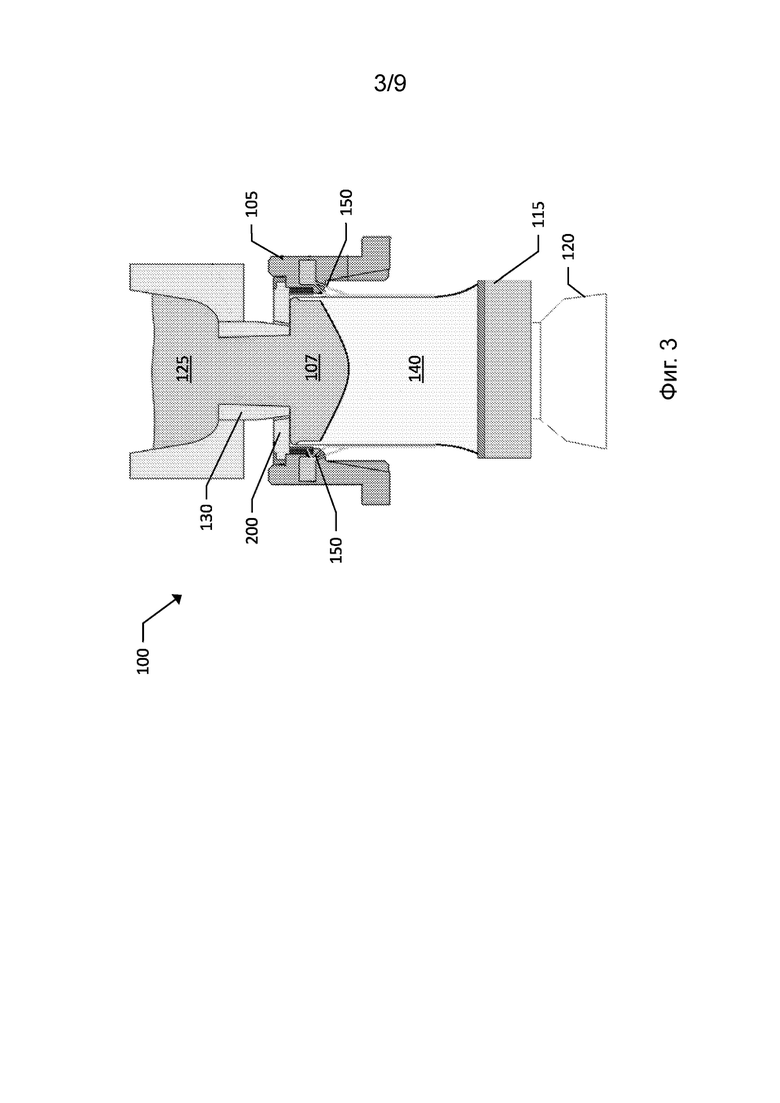

[0012] Фиг. 3 иллюстрирует типовой вариант реализации следующих за начальными этапов бесслиткового литья согласно примерному варианту осуществления настоящего изобретения;

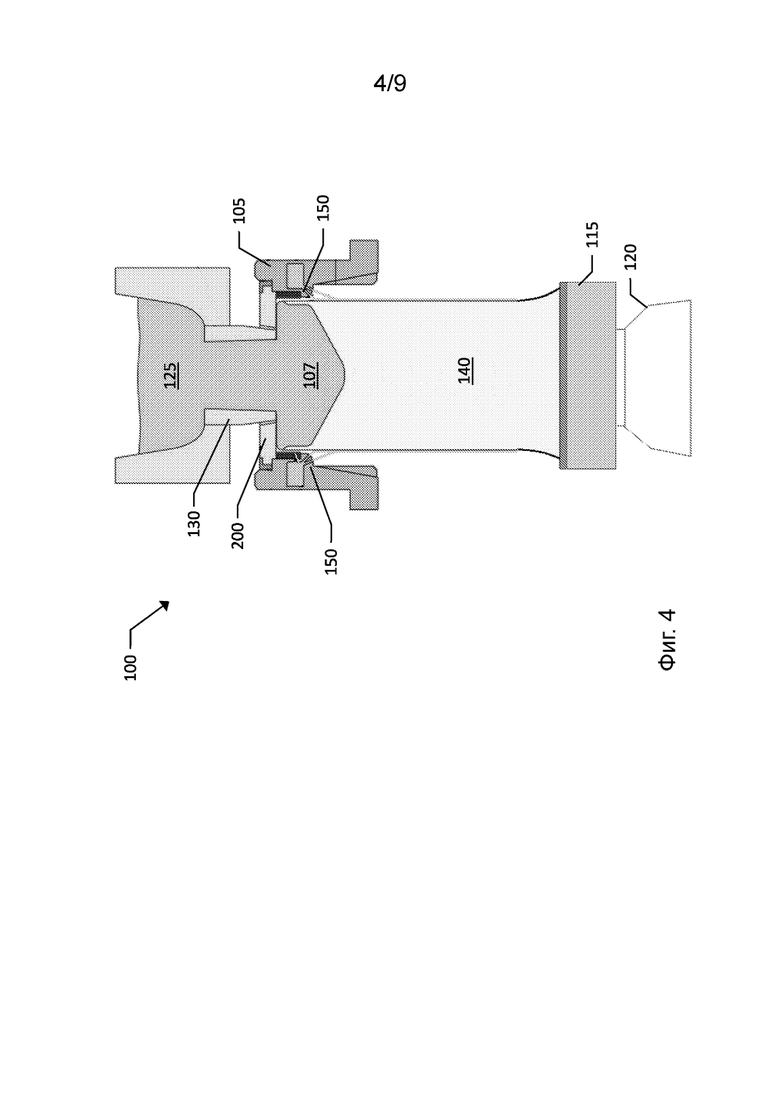

[0013] Фиг. 4 иллюстрирует типовой вариант реализации стационарного бесслиткового литья согласно примерному варианту осуществления настоящего изобретения;

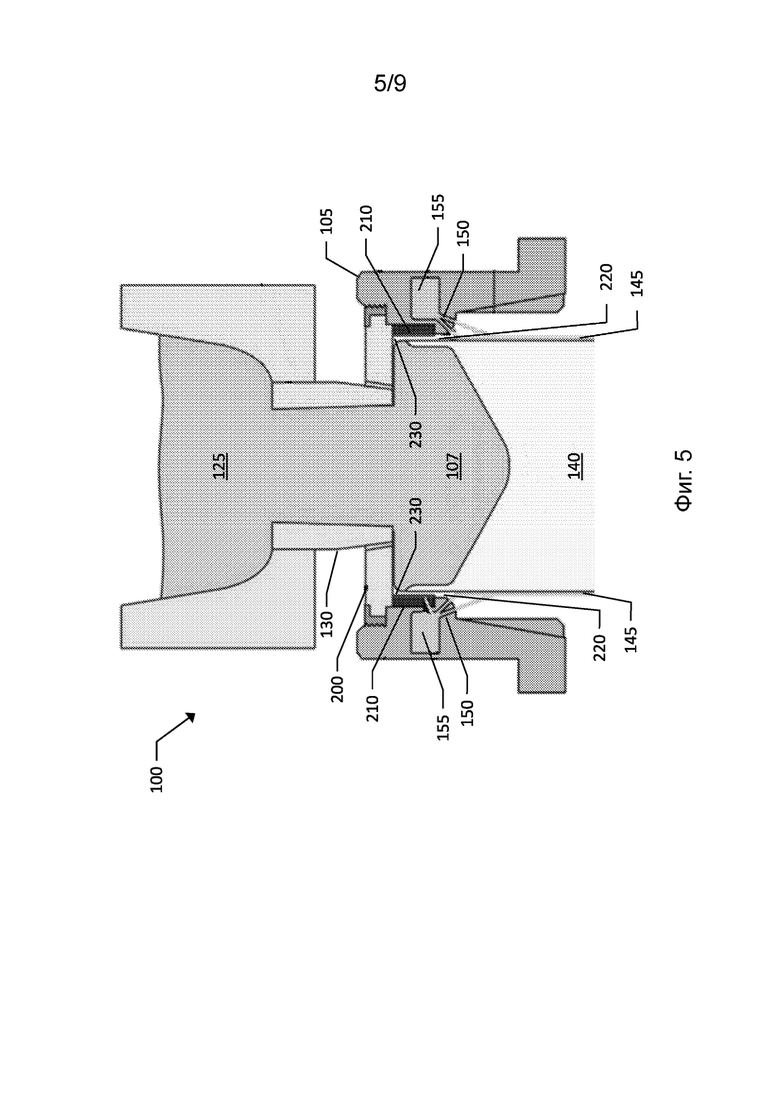

[0014] Фиг. 5 иллюстрирует литье с воздушным промежутком заготовки согласно примерному варианту осуществления настоящего изобретения;

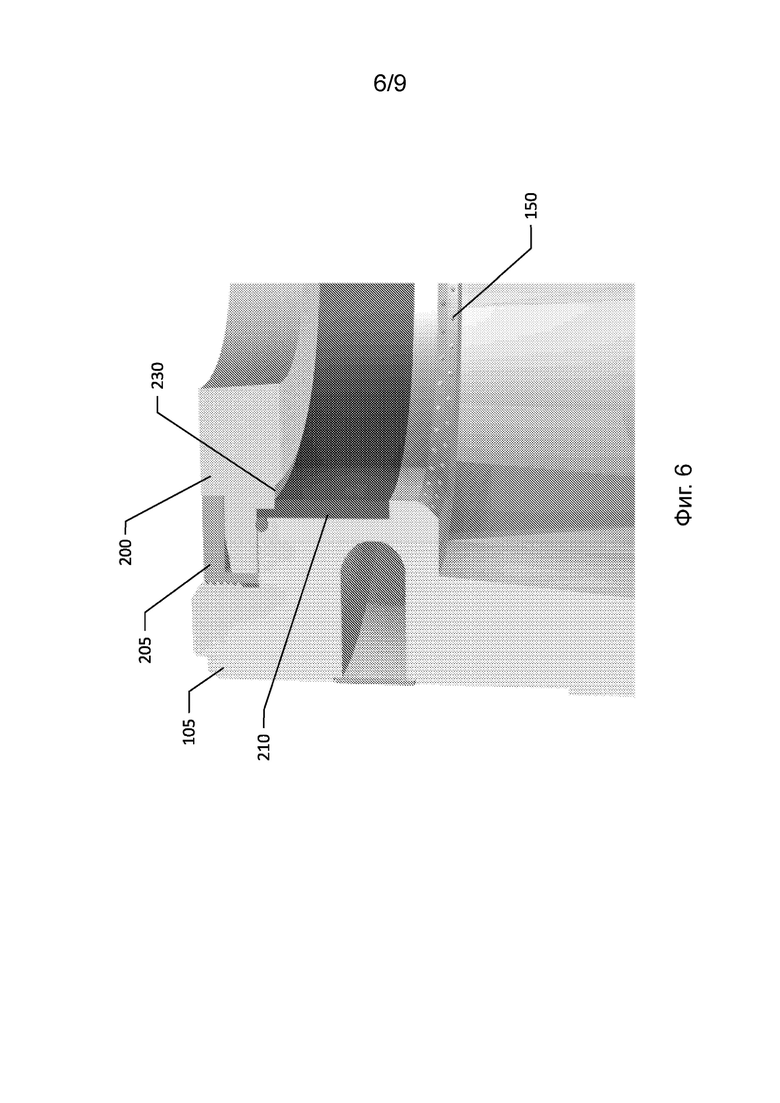

[0015] Фиг. 6 иллюстрирует конфигурацию газового мешка для литейного газа в переходной пластине согласно примерному варианту осуществления настоящего изобретения;

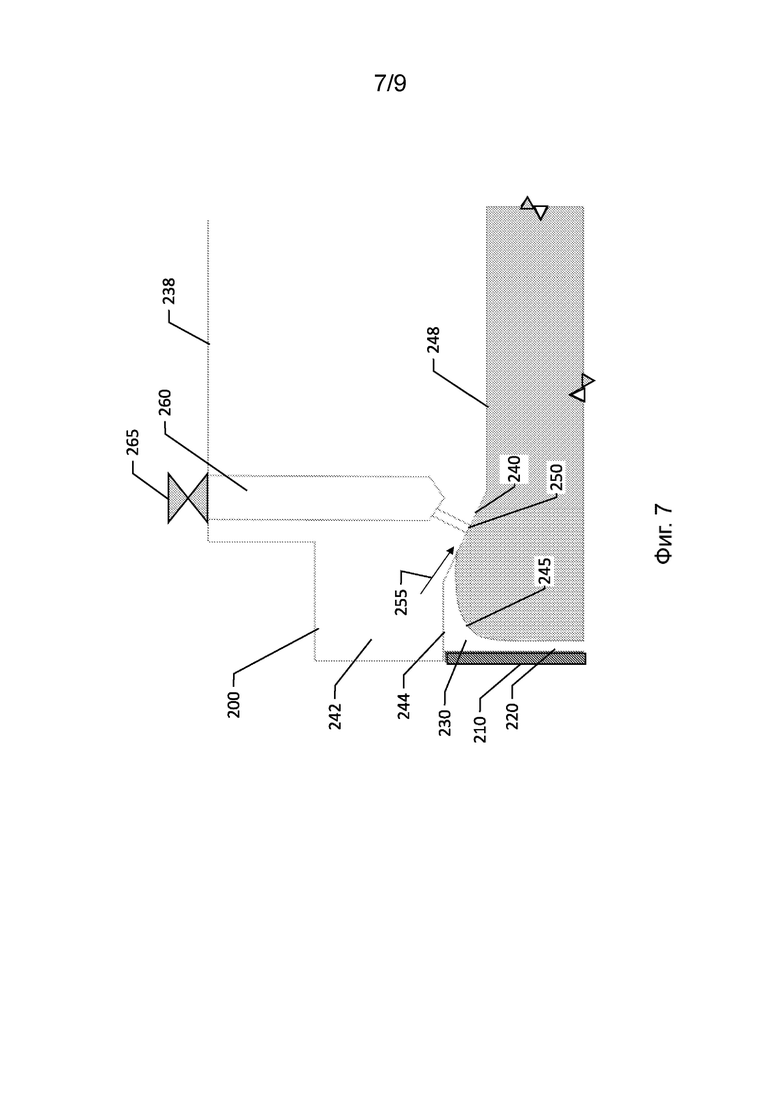

[0016] Фиг. 7 иллюстрирует вентиляционные отверстия, выполненные в пределах газового мешка для литейного газа согласно примерному варианту осуществления настоящего изобретения;

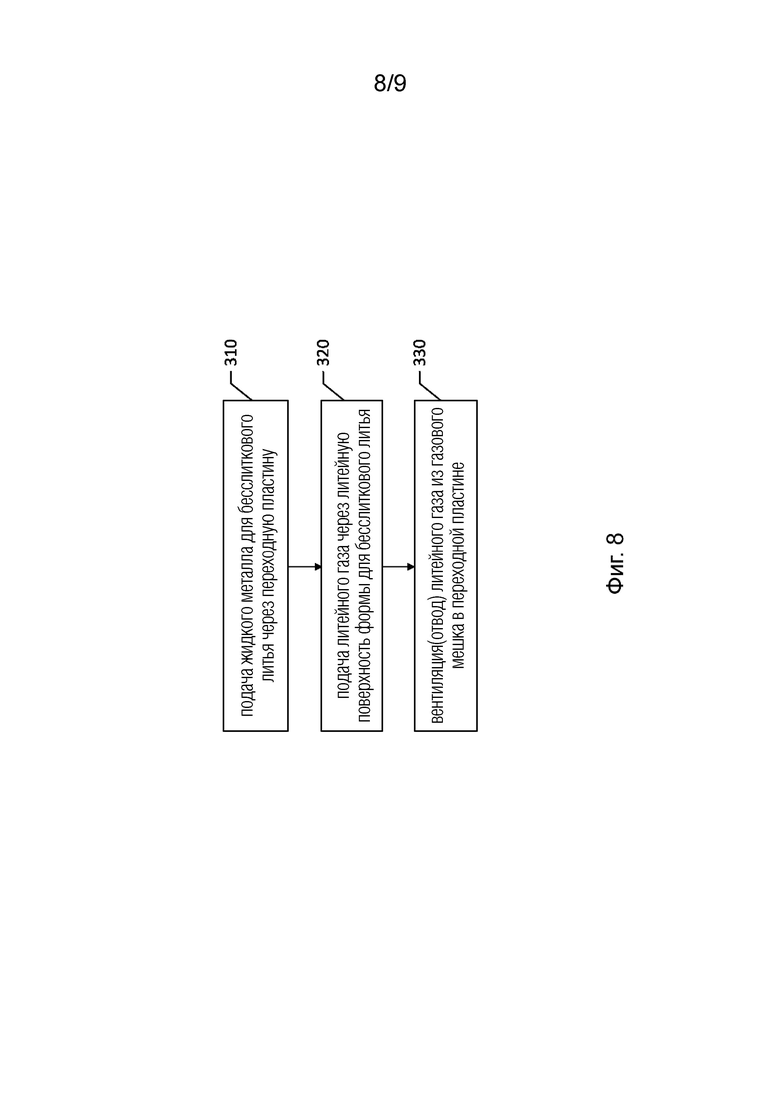

[0017] Фиг. 8 представляет собой блок-схему способа удаления литейного газа из формы для бесслиткового литья согласно примерному варианту осуществления настоящего изобретения; и

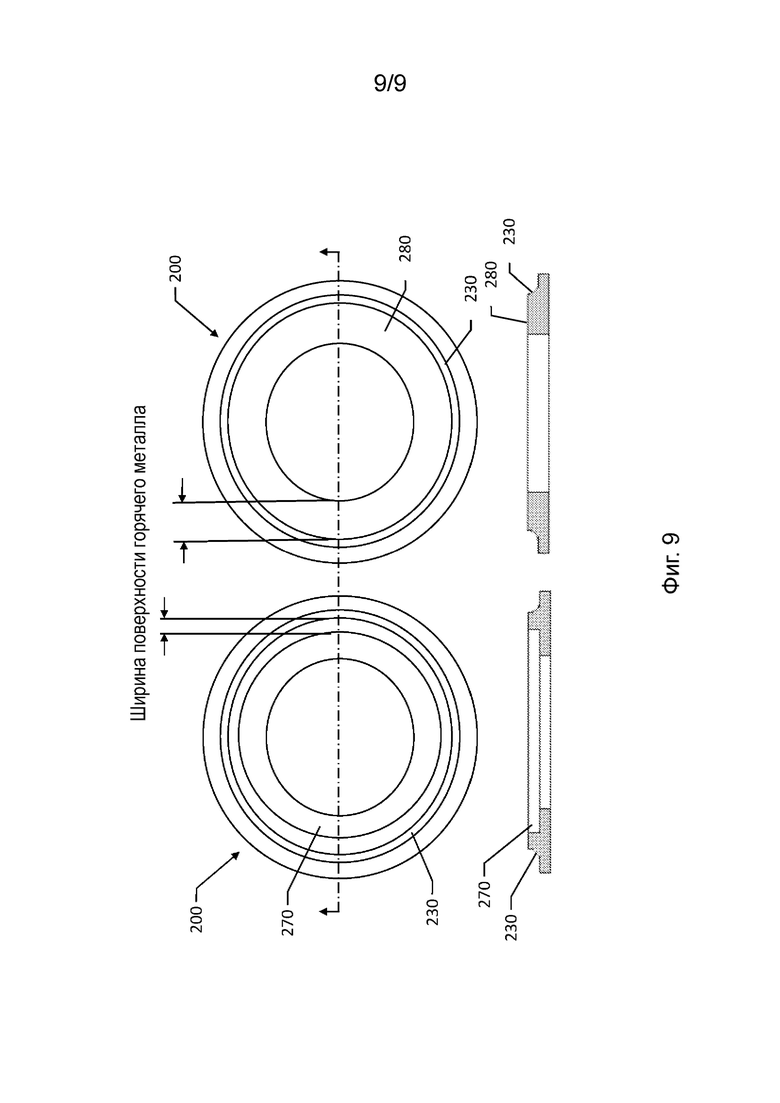

[0018] Фиг. 9 иллюстрирует переходную пластину, содержащую загородку для оксида, согласно примерному варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0019] Далее примерные варианты осуществления настоящего изобретения будут описаны в данном документе более подробно со ссылкой на приложенные графические материалы, на которых показаны некоторые, но не все варианты реализации изобретения. Фактически варианты реализации изобретения, описанные в данном документе, принимают многие различные формы и не должны рассматриваться как ограниченные вариантами реализации изобретения, изложенными в данном документе; напротив, эти варианты реализации изобретения представлены для того, чтобы описание соответствовало применяемым законодательным требованиям. В настоящем документе одинаковые номера относятся к одинаковым элементам.

[0020] Варианты реализации настоящего изобретения в целом относятся к системе, устройству и способу вентилирования формы для бесслиткового литья, а конкретнее к отводу избыточного литейного газа и удержанию оксида поверх отливки во время процесса бесслиткового литья.

[0021] Вертикальное бесслитковое литье или непрерывное литье в кристаллизатор представляет собой процесс, используемый для получения отливок или заготовок, которые имеют разнообразные формы поперечного сечения и размеры для использования в разнообразных производственных применениях. Процесс бесслиткового литья начинается с горизонтального формовочного стола или формодержателя, содержащего одну или большее количество вертикально ориентированных форм, расположенных в нем. Каждая из форм образует полость формы, причем полости формы сначала закрывают снизу начальным блоком для герметизации дна полости формы. Расплавленный металл подают в каждую полость форм через систему распределения металла для заполнения полостей форм. По мере затвердевания расплавленного металла вблизи дна формы рядом с начальным блоком начальный блок перемещают вертикально вниз по линейной траектории в литейную яму. Перемещение начального блока обеспечивает гидравлически опускаемая платформа, на которой закреплен начальный блок. При перемещении начального блока вертикально вниз затвердевший металл выводится из полости формы, в то время как дополнительный расплавленный металл вводится в полость формы. После начала этот процесс протекает в относительно устойчивом режиме процесса непрерывного литья в кристаллизатор, в результате которого образуется металлическая отливка, имеющая профиль, определяемый полостью формы, и высоту, определяемую глубиной, на которую перемещаются платформа и начальный блок.

[0022] Во время процесса литья саму форму охлаждают, чтобы ускорить затвердевание металла перед выходом металла из полости формы, когда начальный блок продвигается по направлению вниз, и охлаждающую жидкость вводят на поверхность металла вблизи выхода из полости формы, когда металл разливают, для отвода тепла от литой металлической отливки и затвердевания расплавленного металла внутри уже затвердевшей оболочки отливки. По мере продвижения начального блока по направлению вниз охлаждающую жидкость распыляют непосредственно на отливку, охлаждая поверхность и отводя тепло из внутренней части отливки.

[0023] Фиг. 1 изображает общую иллюстрацию поперечного сечения формы 100 для бесслиткового литья во время процесса непрерывного литья. Проиллюстрированная форма может быть предназначена, например, для круглой заготовки или по существу прямоугольной отливки. Схема распыления охлаждающей воды, описанная в настоящем документе, в первую очередь предназначена для литья круглых заготовок. Однако, варианты осуществления изобретения потенциально можно использовать для по существу прямоугольной отливки, особенно когда углы указанной отливки имеют некоторую степень кривизны. Как показано, форма 105 для непрерывного литья образует полость формы, из которой получают литую деталь 110. Процесс литья начинается с того, что стартовый блок 115 герметизирует или по существу заполняет нижнюю часть полости формы у стенок формы 105 для непрерывного литья. По мере того, как платформа 120 перемещается вниз по стрелке 145 в литейную яму, и литая деталь начинает затвердевать по своим краям в пределах стенок формы 105 для непрерывного литья, литая деталь 110 выходит из полости формы. Металл вытекает из разливочного желоба 125, который в некоторых вариантах реализации изобретения содержит нагреваемый резервуар или резервуар, питаемый из печи, например, через стакан 130 в полость формы. Как показано, стакан 130 частично погружен в ванну расплавленного металла 135, чтобы избежать окисления металла, которое могло бы произойти при подаче поверх ванны 135 расплавленного металла. Затвердевший металл 140 образует получаемую литую деталь, такую как отливка. Поток через стакан 130 регулируют в пределах разливочного желоба 125, например, с помощью конической пробки, установленной внутри отверстия, соединяющего полость разливочного желоба 125 с каналом для потока через стакан 130. Обычно разливочный желоб 125, стакан 130 и полость формы/стенки формы 105 для непрерывного литья удерживают в постоянном соотношении с начала операции литья до конца операции литья. Поток металла через стакан 130 продолжается по мере того, как платформа 120 продолжает опускаться вдоль стрелки 145 в литейную яму. Когда операция литья заканчивается потому, что платформа находится в нижней части своего хода, подача металла прекращается, либо литая деталь достигает полного размера, поток металла через стакан 130 прекращают, и стакан, установленный на желобе, извлекают из ванны расплавленного металла 135, чтобы дать ванне расплава затвердеть и завершить литую деталь.

[0024] Фиг. 2 иллюстрирует примерный вариант осуществления способа литья с утепленной надставкой процесса бесслиткового литья согласно настоящему изобретению, содержащий форму 105 для непрерывного литья, желоб 125 и стакан 130 для подачи расплавленного металла из желоба в полость формы. Показанный вариант осуществления изобретения по Фиг. 2 включает начальное положение, в котором наконечник стакана 130 или стакан расположен близко к начальному блоку 115, который поддерживает платформа 120. Начальный блок 115 расположен сверху платформы 120 и выровнен, чтобы взаимодействовать с формой 105 для герметизации полости формы и предотвращения утечки расплавленного металла 107 между формой 105 для непрерывного литья и начальным блоком 115. Стакан 130 или стакан вставлен в переходную пластину 200, которая надежно закреплена на верхней части формы 105, например, с помощью резьбового соединения. Переходная пластина 200 по примерному варианту осуществления изобретения закреплена на форме 105 металлическим кольцом, которое ввинчено в круглое отверстие сверху формы 105 для отливок, надежно удерживая переходную пластину на форме. Форма 105 по примерному варианту осуществления изобретения изготовлена из металла, такого как алюминий, в то время как стакан 130 и переходная пластина 200, как правило, выполнены из огнеупорного материала, который устойчив к нагреванию.

[0025] Фиг. 2 иллюстрирует начало литья с начальным блоком 115, выровненным с формой 105 для непрерывного литья. Когда начинается литье, показанное на Фиг. 3, платформа 120 опускается вместе с начальным блоком 115, по мере того, как расплавленный металл вытекает через стакан 130 из желоба 125 и затвердевает на начальном блоке 115 и в нижней части полости формы, образуя литую деталь 140. Таким образом, по мере того, как начальный блок 115 опускается из формы 105 для непрерывного литья, образуется литая деталь, показанная на Фиг. 4 под номером 140. Фиг. 4 иллюстрирует начальную фазу процесса литья или часть со стационарным режимом, когда платформа 120 опускается с почти постоянной скоростью, при этом литая деталь 140 увеличивается соответствующим образом. Фиг. 2 также иллюстрирует распылительные форсунки 150, которые будут описаны более подробно ниже, при этом распылительные форсунки подают охладитель или охлаждающую жидкость на поверхность отливки.

[0026] Бесслитковое литье с помощью способа литья с утепленной надставкой по Фиг. 2-4 с переходной пластиной 200, хотя и эффективно, но имеет недостатки. В частности, избыточный литейный газ и оксиды задерживаются между поверхностью расплавленного металла 107 и переходной пластиной 200.

[0027] Согласно примерным вариантам осуществления изобретения, описанным в настоящем документе, технология литья алюминия в форму для отливки для бесслиткового литья с утепленной надставкой, как показано на Фиг. 5, использует графитовую литейную поверхность 210, на которой происходит первоначальное затвердевание отливаемой отливки. Проницаемый графитовый материал позволяет пропускать как литейный газ, так и литейную смазку к литейной поверхности, что создает условия литья с воздушной подушкой, в том числе воздушный промежуток 220 между расплавленным металлом 107, который затвердевает в полости формы, и графитовой литейной поверхностью 210. Литейная смазка уменьшает трение на литейной поверхности 210, предотвращая прилипание и разрыв только что затвердевшей оболочки литой детали 140. Поток литейного газа дополнительно способствует уменьшению этого трения и в то же время создает тонкую пленку газа между литейной поверхностью и оболочкой заготовки, которая уменьшает теплопередачу от расплавленного алюминия к литейной поверхности. При правильном балансе, введение газа и масла приводит к получению непосредственно отлитой заготовки с очень гладкой поверхностью и очень малой толщиной оболочки по сравнению с обычными отливками. Вода или охладитель, поступающая в распылительные форсунки 150 из камеры 155 для охладителя, воздействует на оболочку литой детали 140 и продолжает стекать по сторонам литой детали, как показано на 145, дополнительно охлаждая отливку.

[0028] Количество литейной смазки, используемой во время литья, непосредственно зависит от площади поверхности отливки. Сбалансировать количество литейного газа, поступающего через литейную поверхность, сложно. По причине естественной усадки, которая происходит во время процесса затвердевания, оболочка отливки слегка сжимается за пределы литейной поверхности 210 и позволяет газу выходить из нижней части полости формы. Однако, плотность литейного газа существенно ниже плотности расплавленного металла, так что любой избыток литейного газа, который не может выйти из нижней части формы, стремится подняться вверх внутри полости формы и выше через расплавленный металл над формой в разливочный желоб 125 или конструкцию «утепленной надставки» литейной системы. Кроме того, в переходной пластине 200 или графитовом литейном кольце, образующем литейную поверхность 210, выполнено углубление или мешок для улавливания воздуха, по примерному варианту осуществления изобретения, который захватывает газ в мешок 230 в углу полости формы, где текущий жидкий металл поворачивает с горизонтальной траектории на вертикальную траекторию и вниз вдоль литейной поверхности.

[0029] Фиг. 6 иллюстрирует вид в разрезе части формы 105, содержащей переходную пластину 200, закрепленную на форме резьбовым кольцом 205. Также показана графитовая литейная поверхность 210 и мешок 230 в углу, который улавливает поднимающийся литейный газ. При надлежащей балансировке непрерывный поток литейного газа заполняет мешок 230, и когда давление увеличивается до уровня, соответствующего металостатическому давлению металла в желобе 125 выше, газ течет вниз через воздушный промежуток 220, не поднимаясь пузырями через стакан 130. Подъем пузырей через расплавленный металл необходимо уменьшить или предотвратить для того, чтобы предотвратить попадание оксидных пленок в металл над формой, которые затем опускаются в затвердевающую отливку. Эти оксидные пленки считаются «включениями», которые потенциально могут создавать дефекты в обрабатываемых далее ниже по потоку компонентах.

[0030] Газовый мешок 230 в системе бесслиткового литья, описанной в настоящем документе, представляет собой область, в которой переходная пластина 200 соприкасается с литейной поверхностью 210. В этой области расплавленный алюминий вытекает наружу из отверстия для подачи металла в стакане 130 по направлению к стенке формы, а затем меняет направление на поток вниз, начиная образование затвердевающей оболочки. В конфигурации для литья с утепленной надставкой, как показано на Фиг. 2-5, металлостатическое давление слоя жидкого металла над формой пытается заставить металл полностью заполнить эту область и образует газовый мешок 230, а накопленное давление газа в сочетании со сплавом и прочностью оксида образует критический радиус, обычно называемый радиусом «мениска». Чтобы способствовать образованию радиуса мениска и удерживать захваченный газ, согласно примерным вариантам осуществления изобретения, описанным в настоящем документе, в переходной пластине на границе раздела литейной поверхности выполнено углубление.

[0031] Газовый мешок 230 по примерным вариантам осуществления изобретения выполнен таким образом, что ширина поддерживается близкой к формируемому естественному радиусу мениска. Глубина мешка 230 по примерному варианту осуществления изобретения поддерживается минимальной для того, чтобы уменьшить общий объем мешка. Край мешка 230 по примерному варианту осуществления изобретения сглажен, чтобы уменьшить склонность к разрыву оксидного слоя при его перемещении вдоль поверхности горячего металла и переходе к мешку и радиусу мениска. Во время литья с помощью способа бесслиткового литья с утепленной надставкой, описанного в данном документе, в области мешка 230 образуется динамическое вздутие или пульсирующее воздействие. Газовый пузырь в мешке увеличивается в размерах, как и давление по причине постоянного притока литейного газа, до тех пор, пока воздушный пузырь не сможет пробиться вниз между стенкой формы и отливкой по воздушному промежутку 220 и выйти из нижней части полости формы. Это увеличение объема пузыря выталкивает металл обратно через стакан или стакан 130 таким образом, что когда давление газа уменьшается и газ выходит, уровень металла снижается. У формы, которая расположена непосредственно поперек направляющей подачи металла желоба 125, могут возникнуть колебания или пульсации. Это циклическое вздутие мениска следует уменьшить или свести к минимуму, чтобы предотвратить образование наплывов, которые сопровождаются микроструктурными отклонениями в затвердевающей оболочке отливки, которые обычно проявляются в виде следов от мениска. Эти следы от мениска непосредственно влияют на общую ширину зоны оболочки, а более толстые зоны оболочки нежелательны для обработки ниже по потоку, если они слишком выражены.

[0032] Дополнительная причина уменьшения или сведения к минимуму вздутия металла заключается в том, что когда увеличивается размер газового пузыря в мешке 230, пузырь выходит за пределы края мешка 230 на поверхность горячего металла, прилегающую к переходной пластине 200. Когда избыток литейного газа выходит вдоль воздушного промежутка 220 и пузырь сжимается, в результате этого действия слой оксида распределяется по краю мешка. Когда это происходит, оксидный слой часто разрывается, что может привести к прилипанию металла к краю мешка наряду со случайным неравномерным выделением оксида на поверхности отливки.

[0033] В наихудшем сценарии по примерным вариантам осуществления литья с утепленной надставкой скорость потока литейного газа слишком велика для естественного выпуска газа вниз и наружу через нижнюю часть полости формы, и избыток газа вырывается через край отверстия стакана 130 и выпускает пузыри вверх через расплав выше формы. Этот внезапный выброс газа резко разрушает газовый мешок, и жидкий металл полностью заполняет эту область. Это событие имеет несколько нежелательных последствий, приводящих к плохому качеству поверхности отливки. Например, результат включает большое выделение плотного оксида, создающего неоднородный внешний вид поверхности отливки. Существует повышенный потенциал для образования складок из этих плотных оксидов, которые находятся под поверхностью, в затвердевающей оболочке, и повышенный потенциал для прилипания к области мешка 230 переходной пластины или графитовой литейной поверхности 210, поскольку защитный оксидный слой был нарушен и жидкий металл соприкасается с этими поверхностями. Разрушение мениска и воздействие жидкого металла увеличивают вероятность проникновения металла в любые небольшие промежутки на стыке переходной пластины с графитовым литейным кольцом или в систему отвода избыточного газа любого типа. Прилипание металла может привести к порче отливки и потенциальным утечкам. Температура литейной поверхности мгновенно повышается во время выделения газа из разрушающегося мешка, что может привести к усиленному выгоранию литейной смазки и потенциальному образованию нагара, который представляет собой еще одно потенциальное место прилипания алюминия, приводящее к дефектам поверхности.

[0034] В дополнение к указанным выше проблемам литейный газ, поднимающийся пузырями через стакан 130, захватывает оксидные пленки в расплаве, поскольку кислород в пузырьке литейного газа освобождается и вступает в реакцию с расплавленным алюминием, образуя эти оксидные пленки. Качество отливки снижается из-за этих оксидов и проблем с поверхностью, возникающих в результате перемещения литейного газа. Желательно устранить подъем пузырей литейного газа через расплав в течение всего процесса литья, чтобы предотвратить образование включений. Согласно примерным вариантам осуществления изобретения, описанным в настоящем документе, варианты реализации изобретения уменьшают или устраняют подъем литейного газа через стакан 130 и через расплавленный металл, предотвращая захват оксидных пленок. Устранение любого образования пузырей представляет собой балансирующее действие между обеспечением достаточной скорости потока литейного газа, подаваемого в форму для поддержания условий литья с воздушным промежутком 220, и ограничением скорости потока таким образом, чтобы выходящий газ перемещался вниз вдоль границы раздела воздушного промежутка и выходил через нижнюю часть формы, а не вверх через систему подачи расплавленного металла. Правильное количество литейного газа непосредственно зависит от тепловых условий на литейной поверхности. Более холодные условия литья, как правило, требуют более высоких скоростей потока литейного газа, чем более горячие условия литья, по причине того, что более холодные условия приводят к тому, что затвердевание отливки происходит выше на литейной поверхности, и большая часть литейного газа выходит из нижней части формы.

[0035] Более горячие условия литья перемещают фронт затвердевания дальше вниз по литейной поверхности, позволяя литейному газу более эффективно поддерживать воздушный промежуток 220. Эти условия также уменьшают способность газа выходить из нижней части формы, тем самым способствуя подъему пузырей через стакан 130. Эта ситуация создает проблему в том смысле, что многие операции литья проходят в значительно изменяющемся диапазоне температур металла от начала литья до конца литья, тем самым затрудняя оптимизацию скорости потока литейного газа для поддержания воздушного промежутка 220 при минимальных колебаниях расплава и отсутствии подъема пузырей через стакан 130. Однако, даже когда температура расплава стабилизирована, окно скорости потока литейного газа остается относительно узким для поддержания высочайшего качества поверхности отливки без потери воздушного промежутка 220, образования наплывов или пузырей. Потеря воздушного промежутка 220 приводит к получению отливки более низкого качества по сравнению с отливкой с наплывами и может привести к отбраковке всей заготовки. Кроме того, потеря воздушного промежутка в течение любого периода времени может привести к перегреву литейной поверхности и выгоранию литейного масла, закупоривающему поры графитовой литейной поверхности 210, тем самым препятствуя потоку газа, и требуя снятия формы и замены графитового литейного кольца.

[0036] Варианты реализации изобретения, описанные в настоящем документе, включают возможность расширения диапазона скорости потока литейного газа без создания каких-либо проблем с пузырями, как описано выше, что повышает надежность литья. Удаление избыточного литейного газа, как описано в настоящем документе, позволяет работать с более высокими скоростями потока литейного газа, что обеспечивает поддержание воздушного промежутка 220 в холодных условиях литья, не допуская образования пузырей в более горячих условиях.

[0037] Согласно примерному варианту осуществления изобретения, описанному в настоящем документе и проиллюстрированному на Фиг. 7, поперечное сечение части переходной пластины 200 изображено и описано в данном документе. Переходная пластина по проиллюстрированному варианту реализации изобретения содержит верхнюю поверхность 238 и нижнюю поверхность 248. Переходная пластина 200 дополнительно содержит обод 242, проходящий вокруг периметра переходной пластины, причем обод по проиллюстрированному варианту реализации изобретения содержит выступ 244. Когда переходная пластина 200 находится на месте в литейной форме 105, выступ 244 герметизирует верхнюю часть литейной полости с формой. Выступ 244 по примерному варианту осуществления изобретения показан поднятым относительно нижней поверхности 248 переходной пластины 200. Поднятое положение выступа 244 относительно нижней поверхности 248 переходной пластины 200 образует мешок 230 для литейного газа. Выступ 244 соединен с нижней поверхностью 248 переходной пластины поверхностью газового мешка. Поверхность (240) газового мешка по проиллюстрированному варианту осуществления изобретения на Фиг. 7 представляет собой наклонную или скошенную плоскость, хотя варианты реализации изобретения включают переходную или сферическую поверхность.

[0038] Как показано, переходная пластина 200 содержит вентиляционное отверстие 250 из совокупности вентиляционных отверстий по периметру переходной пластины в области мешка 230. Указанные отверстия, примерный вариант реализации которых имеет диаметр 0,5 миллиметра, расположены вдоль наклонной плоскости поверхности 240 углубления газового мешка 230 в переходной пластине. Вентиляционные отверстия 250 открыты в вентиляционный канал 260, позволяющий литейному газу выходить из литейной формы 105. Когда пузырь газового мешка растет по причине высокой скорости потока газа, край пузыря перемещает мениск 245 вниз по наклонной поверхности мешка вдоль направления стрелки 255, готовясь к выходу за край мешка и подъему пузырей через расплав. Однако, когда передний край расширяющегося пузыря в мешке 230 достигает вентиляционного отверстия 250 на наклонной поверхности 240 газового мешка, газовый мешок самостоятельно выпускает избыток газа. Система этого типа содержит отверстия, через которые выходит газ, достаточно малые для того, чтобы металл не мог проникать в указанные отверстия по причине поверхностного натяжения расплавленного металла.

[0039] В другом примерном варианте осуществления изобретения вентиляционное отверстие 250 и/или вентиляционный канал 260 заполнены пористым материалом, через который может проникать газ, но не расплавленный металл. Такой материал содержит волокнистое полотно из материала, аналогичного фильтровальному патрону. Вентиляционное отверстие 250 по примерному варианту осуществления изобретения заполнено пористым материалом, который обеспечивает определенную степень сопротивления потоку газа таким образом, что вентиляционное отверстие в качестве варианта расположено в различных местах в мешке 230, таким образом, причем когда давление газа в мешке достигает достаточного уровня, газ вытекает через вентиляционное отверстие, не требуя, чтобы газовый пузырь занимал определенное положение перед выходом.

[0040] Хотя используется пассивное вентилирование, как описано в вариантах реализации изобретения выше, активное вентилирование промежутка по примерному варианту осуществления изобретения предоставляет альтернативную систему, которую конфигурирует пользователь. Типовой вариант реализации такого активного вентилирования включает устройство с плавающим игольчатым клапаном и седлом, которое выполнено таким образом, чтобы открываться при определенном давлении газа в мешке 230 переходной пластины 200. По примерному варианту осуществления изобретения выбирают предварительно определенное давление, которое приблизительно соответствует металлостатическому напору уровня металла над формой. Когда размер и конечное давление газового пузыря в мешке увеличивается, игла поднимается со своего седла, и избыток литейного газа выходит, тем самым предотвращая подъем пузырей газа через стакан 130. Такой клапан 265 сброса давления по примерному варианту осуществления изобретения вставлен внутрь канала 260 переходной пластины 200, как показано на Фиг. 7. Клапан 265 сброса давления по примеру калибруют на предварительно заданное давление, которое определено как давление, ниже которого литейный газ не поднимается пузырями через расплавленный металл, и выше которого литейный газ выходит по нежелательной траектории. Кроме того, для активного вентилирования промежутка можно использовать различные системы сброса давления, позволяющие или предотвращающие поток газа из газового мешка 230 во время литья. Хотя выпуск литейного газа из газового мешка 230 может осуществляться до атмосферного давления или давления окружающей среды для литья, выпуск газа из газового мешка по примерному варианту осуществления изобретения также регулируется посредством регулятора давления, либо увеличивающего количество выпускаемого газа путем снижения давления, либо увеличивающего давление для поддержания вентиляционных отверстий для газа чистыми по мере необходимости.

[0041] Хотя вентилирование газового мешка в упомянутых выше вариантах осуществления изобретения осуществляется через вентиляционные отверстия в газовом мешке, как описано выше, варианты реализации изобретения в качестве варианта используют каналы для газа в переходной пластине для направления газа, когда газ выходит из газового мешка по определенной траектории для газа. Вариант реализации изобретения включает вырезание каналов в переходной пластине 200 и других огнеупорных компонентах, таких как стакан 130, для направления газа по траектории между огнеупорной оболочкой емкости и жидким металлом таким образом, что фактически не образуется настоящий пузырь, который может всплывать через стакан 130, создавая захваченные оксиды. Другой примерный вариант реализации создания канала для выхода газа заключается в создании канала, который позволяет пузырям газа подниматься по направлению к потоку металла в форму и из него. Хотя оксидные пленки могут образовываться в этом варианте реализации изобретения, они не будут захвачены в литую заготовку. Концепция отвода избыточного литейного газа обеспечивает гораздо более широкий диапазон скоростей потока литейного газа для упрощения работы с несколькими заготовками (несколько отливок одновременно), что позволяет уменьшить пульсацию мениска и устранить подъем пузырей через расплав.

[0042] Фиг. 8 представляет собой блок-схему способа удаления литейного газа из формы для бесслиткового литья. Как показано, расплавленный металл подают в форму для бесслиткового литья через переходную пластину, как показано в блоке 310. Этот расплавленный металл по примерному варианту осуществления изобретения поступает через желоб (например, желоб 125) и стакан (например, стакан 130). Литейный газ подают через литейную поверхность формы, как показано в блоке 320. Литейный газ поступает, например, через литейную поверхность 220 графитового литейного кольца, как показано на Фиг. 2-6. Отведение литейного газа выполняют из газового мешка в переходной пластине, как показано в блоке 330. Переходная пластина содержит газовый мешок, который принимает литейный газ, и по мере роста давления литейный газ выходит через механизмы, описанные выше.

[0043] Блоки блок-схемы поддерживают комбинации средств для выполнения указанных функций и комбинации операций для выполнения указанных функций. Также следует понимать, что один или большее количество блоков блок-схем и комбинации блоков в блок-схемах могут быть реализованы различными аспектами удаления литейного газа из формы для бесслиткового литья, как описано выше.

[0044] В некоторых вариантах осуществления изобретения некоторые из операций, указанных выше, модифицированы или дополнительно усилены. Кроме того, в некоторых вариантах реализации изобретения включены дополнительные необязательные операции. Модификации, дополнения или усиления операций, указанных выше, по примерному варианту осуществления изобретения выполняют в любом порядке и в любой комбинации, которая способствует отводу литейного газа, как описано в настоящем документе.

[0045] В другом варианте реализации изобретения используют клапанную систему для создания давления в вентиляционных отверстиях на этапе заполнения отливки металлом. Поток металла в форму может стать турбулентным, что может привести к вытеснению жидкого металла в небольшие вентиляционные отверстия или пористую среду, эффективно перекрывая возможность отвода избыточного литейного газа. Принудительная подача потока газа через вентиляционную систему помогает смягчить эту проблему проникновения металла. Клапанная система переключается с принудительного потока в полость формы на свободное вентилирование газового мешка, как только форма заполнена металлом и начальный блок начинает опускаться в литейную яму. Эта клапанная система может представлять собой отдельно контролируемый и управляемый процесс или может быть встроена в существующий канал подачи литейного газа в самой форме и использовать изменяющееся давление литейного газа для переключения между принудительной подачей потока и выпуском избыточного газа. Это полезно не только для предотвращения проникновения металла во время заполнения формы, но и для предотвращения закупорки вентиляционных отверстий, когда операторы литья наносят разделительное покрытие на поверхность горячего металла переходной пластины 200 между операциями отливки.

Загородка для оксида переходной пластины

[0046] Дополнительные варианты реализации переходной пластины включают «загородку для оксида» переходной пластины, при этом в случае литья отливок с утепленной надставкой термин «загородка для оксида» относится к вырезанному углублению в переходной пластине от стакана 130 или области стакана по направлению к каналу формы. Использование загородки для оксида создает условия, при которых большая часть оксида на верхней части отливки задерживается и не может отколоться и перекатиться на поверхность непрерывно литой заготовки. Поверхность горячего металла значительно уменьшается, и сам оксидный слой становится намного тоньше и легко сохраняет подвижность, вытекая наружу и перекатываясь по мениску на поверхность непрерывно литой заготовки. Этот результат делает поверхность заготовки очень однородной по внешнему виду и предотвращает случайные выделения плотных оксидов или «пятен», которые могут высвободиться во время литья и нарушить внешний вид отливки. Узкая поверхность горячего металла также помогает избавиться от необходимости сильно «ударять» по форме потоком газа с высокой скоростью, чтобы отломить плотные оксиды, которые образуются из стекающего металла во время заполнения формы.

[0047] Фиг. 9 иллюстрирует две переходные пластины 200, при этом переходная пластина справа обычная и содержит мешок 230 вокруг периметра там, где переходная пластина соединяется с полостью формы. Переходная пластина 200 слева содержит мешок 230 вокруг периметра, но также содержит вырез 270, не присутствующий на поверхности 280 обычной переходной пластины. Вырез образует область, в которой стакан 130 будет расположен ниже нижней поверхности выреза, создавая загородку для оксида, поскольку оксиды, находящиеся поверх расплавленного металла, будут удерживаться внутри выреза, в то время как чистый расплавленный металл будет протекать под вырезом, минуя мешок 230 и переходя вниз по боковой поверхности отливки.

[0048] Заявитель обнаружил, что оптимальный вырез в переходной пластине по примерному варианту осуществления изобретения имеет глубину около двенадцати миллиметров для надежного удержания оксида, когда поверхность металла плавно поднимается и опускается при легком натяжении мениска из-за условий литья с воздушным промежутком. Толщина поверхности горячего металла, как правило, составляет от двенадцати до двадцати миллиметров. Это расстояние представляет собой компромисс как для предотвращения прорыва пузыря газа, образующегося на мениске, через край загородки для оксида и подъема пузырей через отверстие стакана, так и для ограничения времени, в течение которого должны «вырасти» толщина и прочность оксида, прежде чем он перекатится через мениск.

[0049] Специалисту в данной области техники доступны и предполагаемы многочисленные модификации и другие варианты реализации изобретения, представленного в настоящем документе, относительно которых данное изобретение сохраняет приоритет идей, представленных в предшествующем описании и связанных с ним графических материалах. Таким образом, следует понимать, что настоящее изобретение не ограничено конкретными описываемыми вариантами реализации изобретения, и что модификации и другие варианты реализации изобретения должны быть включены в объем приложенной формулы изобретения. Хотя в данном документе использованы определенные термины, они применяются в обычном и описательном смысле, а не в целях ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВКИ | 2008 |

|

RU2516417C2 |

| ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ ФОРМЫ НЕПРЕРЫВНОГО ЛИТЬЯ И СВЯЗАННЫЙ С НЕЙ СПОСОБ | 2022 |

|

RU2836427C2 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2009 |

|

RU2476292C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И ВЫДЕРЖИВАНИЯ СПЛАВА | 2014 |

|

RU2716571C2 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2009 |

|

RU2490092C2 |

| Вентиляционное устройство для литейной формы | 1980 |

|

SU1082311A3 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2069598C1 |

| СПОСОБ ПРЯМОГО ЛИТЬЯ РАСПЛАВЛЕННОГО МЕТАЛЛА В НЕПРЕРЫВНУЮ ПОЛОСУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2117547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1991 |

|

RU2014939C1 |

| Пресс-форма для литья с противодавлением | 1989 |

|

SU1637948A1 |

Изобретение относится к области литейного производства. Пластина (200) для формы (105) для бесслиткового литья содержит верхнюю поверхность (238) и нижнюю поверхность (248), образующую верхнюю поверхность полости формы (105). На периферии нижней поверхности (248), где пластина соприкасается со стенкой формы (105), образован газовый мешок (230) для литейного газа. В пластине (200), в пределах поверхности (240) газового мешка, выполнены одно или более вентиляционных отверстий (250) для вентилирования газового мешка (230) для литейного газа. Литейный газ удаляется из газового мешка при достижении предварительно определенного давления литейного газа в газовом мешке, что препятствует образованию газового пузыря в газовом мешке. Обеспечивается удаление избыточного литейного газа из формы при высоких скоростях литья. 3 н. и 16 з.п. ф-лы, 9 ил.

1. Пластина (200) для формы (105) для бесслиткового литья, содержащая:

верхнюю поверхность (238),

нижнюю поверхность (248), образующую верхнюю поверхность полости формы для бесслиткового литья, при этом на периферии нижней поверхности (248) пластины, где пластина соприкасается со стенкой формы для бесслиткового литья, образован газовый мешок (230) для литейного газа, содержащий поверхность (240) газового мешка,

одно или более вентиляционных отверстий (250), выполненных в пластине в пределах поверхности (240) газового мешка с возможностью вентилирования газового мешка (230) для литейного газа.

2. Пластина по п. 1, отличающаяся тем, что она дополнительно содержит выступ (244), проходящий вокруг периметра пластины и отделенный от нижней поверхности (248) пластины поверхностью (240) газового мешка.

3. Пластина по п. 2, отличающаяся тем, что выступ (244) выполнен поднятым по отношению к нижней поверхности (248) пластины при соединении пластины с формой (105) для бесслиткового литья, при этом выступ (244) образует верхнюю поверхность газового мешка (230), при этом вентиляционные отверстия (250) выполнены через поверхность (240) газового мешка ближе к нижней поверхности (248) пластины, чем к упомянутому выступу (244).

4. Пластина по п. 3, отличающаяся тем, что совокупность вентиляционных отверстий (250) выполнена с возможностью удаления литейного газа до достижения литейным газом нижней поверхности (248) пластины в ответ на образование газового пузыря в газовом мешке (230) для литейного газа.

5. Пластина по п. 3, отличающаяся тем, что поверхность (240) газового мешка содержит поверхность, выполненную со скосом относительно нижней поверхности (248) пластины, причем указанные одно или более вентиляционных отверстий выполнены в указанной выполненной со скосом поверхности.

6. Пластина по п. 1, отличающаяся тем, что вентиляционные отверстия (250) заполнены пористым материалом, проницаемым для газа и непроницаемым для расплавленного металла.

7. Пластина по п. 1, отличающаяся тем, что совокупность вентиляционных отверстий (250) выполнена вентилируемой до атмосферного давления.

8. Пластина по п. 1, отличающаяся тем, что совокупность вентиляционных отверстий (250) соединена с клапаном (265), выполненным с возможностью вентилирования указанной совокупности вентиляционных отверстий до атмосферного давления в ответ на давление в газовом мешке (230) для литейного газа, удовлетворяющее предварительно определенному значению.

9. Пластина по п. 1, дополнительно содержащая выступ, причем газовый мешок (230) для литейного газа образован поверхностью (240) газового мешка между выступом (244) и нижней поверхностью (248) пластины.

10. Способ удаления литейного газа из формы для бесслиткового литья, включающий следующие этапы:

подача в форму (105) для бесслиткового литья расплавленного металла (107) через пластину (200);

подача литейного газа через литейную поверхность (210) формы для бесслиткового литья; и

удаление литейного газа из газового мешка (230), содержащего поверхность (240) газового мешка, причем литейный газ удаляют через одно или более вентиляционных отверстий (250), выполненных по периферии нижней поверхности (248) пластины, где пластина соприкасается со стенкой формы для бесслиткового литья, в пределах поверхности (240) газового мешка, при этом удаление литейного газа из газового мешка (230) выполняют в ответ на достижение предварительно определенного давления литейного газа в газовом мешке (230).

11. Способ по п. 10, отличающийся тем, что упомянутое предварительно определенное давление определяют на основе металлостатического напора расплавленного металла (107), подаваемого в форму (105) для бесслиткового литья.

12. Способ по п. 10, отличающийся тем, что он дополнительно включает следующие этапы:

подача давления в совокупность вентиляционных отверстий (250) в пластине (200) для предотвращения потока расплавленного металла через вентиляционные отверстия и

уменьшение или снятие давления в совокупности вентиляционных отверстий для обеспечения удаления литейного газа.

13. Система вентилирования формы для бесслиткового литья, содержащая:

форму (105) для бесслиткового литья,

стакан (130), выполненный с возможностью подачи через него расплавленного металла (107) в форму для бесслиткового литья, и

пластину (200), закрепленную на форме для бесслиткового литья, выполненную с возможностью приема указанного стакана (130) и содержащую нижнюю поверхность (248) пластины, образующую верхнюю поверхность полости формы для бесслиткового литья, при этом на периферии нижней поверхности (248) пластины, где пластина соприкасается со стенкой формы для бесслиткового литья, образован газовый мешок (230) для литейного газа, содержащий поверхность (240) газового мешка,

одно или более вентиляционных отверстий (250), выполненных в пластине в пределах поверхности (240) газового мешка с возможностью вентилирования газового мешка (230) для литейного газа, причем совокупность вентиляционных отверстий (250) в пластине выполнена с возможностью удаления через них литейного газа из газового мешка при заполнении формы для бесслиткового литья расплавленным металлом.

14. Система по п. 13, отличающаяся тем, что пластина содержит:

верхнюю поверхность (238),

нижнюю поверхность (248),

при этом поверхность (240) газового мешка проходит вокруг периметра пластины, причем газовый мешок (230) для литейного газа содержит поверхность (240) газового мешка, расположенную на периферии упомянутой нижней поверхности (248) пластины.

15. Система по п. 14, отличающаяся тем, что пластина содержит выступ (244), проходящий вокруг периметра пластины и отделенный от нижней поверхности (248) пластины поверхностью (240) газового мешка.

16. Система по п. 15, отличающаяся тем, что одно или более вентиляционных отверстий (250) пластины выполнены в поверхности (240) газового мешка.

17. Система по п. 16, отличающаяся тем, что выступ (244) выполнен поднятым по отношению к нижней поверхности (248) пластины при соединении пластины с формой (105) для бесслиткового литья, причем и образующим на периферии пластины верхнюю поверхность газового мешка (230), при этом вентиляционные отверстия (250) выполнены через поверхность (240) газового мешка ближе к нижней поверхности (248) пластины, чем к упомянутому выступу (244).

18. Система по п. 17, отличающаяся тем, что совокупность вентиляционных отверстий (250) выполнена с возможностью удаления пузыря литейного газа до достижения пузырем литейного газа нижней поверхности (248) пластины в ответ на образование пузыря литейного газа в газовом мешке (230) для литейного газа.

19. Система по п. 15, отличающаяся тем, что поверхность (240) газового мешка содержит поверхность, выполненную со скосом относительно нижней поверхности (248) пластины, причем упомянутые одно или более вентиляционных отверстий выполнены в упомянутой скошенной поверхности.

| Способ непрерывного литья слитков и устройство для его осуществления | 1983 |

|

SU1118710A1 |

| EP 3117931 A1, 18.01.2017 | |||

| US 20120241118 A1, 27.09.2012 | |||

| ПЛИТА, В ЧАСТНОСТИ ПОКРЫВАЮЩАЯ ПЛИТА ДЛЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ПЛИТЫ И ЕЕ ПРИМЕНЕНИЕ | 2017 |

|

RU2725409C1 |

| DE 9405748 U1, 01.09.1994 | |||

| Кристаллизатор | 1984 |

|

SU1310101A1 |

| Устройство для групповой отливкизАгОТОВОК | 1979 |

|

SU831295A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ОТЛИВКИ КРУГЛЫХ СЛИТКОВ | 1992 |

|

RU2038905C1 |

Авторы

Даты

2024-03-12—Публикация

2021-08-30—Подача