1

Изобретение относится к литейному производству, в частности к армированному литью для упрочнения рабочих поверхностей деталей, работающих в условиях абразивного износа при нормальных и повышенных температурах.

Известны способы упрочнения рабочих поверхностей деталей, при которых порошок твердого сплава фиксируют на поверхности пластичной пленки с помощью связывающего материала и пленку вставляют в литейную форму будущей детали. Затем форму заливают расплавленным металлом 1.

Недостаток указанного способа заключается в том, что нельзя нанести износостойкий слой достаточной толщины, так как его нужно нагреть до температуры плавления за счет передачи тепла от литейного сплава и за счет этого значительно повысить износостойкость изделий. Кроме того, пленка недостаточно надежн о фиксирует порощок твердого сплава на поверхности детали.

Известны способы изготовления литых деталей с износостойкой поверхностью, заключающиеся в том, что поверхность деталей, работающая на истирание, облицоеываётся твердосплавными пластинами, которые в определенном порядке устанавливают в литейную форму на рабочей поверхности будущей детали. Затем их неподвижно за- крепляют с помощью планок с отверстиями i 2, 3 и 4.

Отверстия между планками служат для протекания жидкого металла. Жидкий металл при отливке откружает твердосплавные частицы, смачивает их и надежно схватывается с ними при кристаллизации, образуя износостойкую поверхность.

Недостатки таких способов - крепежные планки препятствуют свободному доступу жидкого металла к твердосплавным частицам и, вследствие этого, возможно сплавление основного металла с твердосплавными частицами.

Износостойкость детали можно повысить, если увеличить площадь твердосплавных частиц. Однако при этом одновременно следует увеличить площадь крепежных планок и, вследствие этого, ухудшится доступ литейного сплава к твердосплавным частицам.

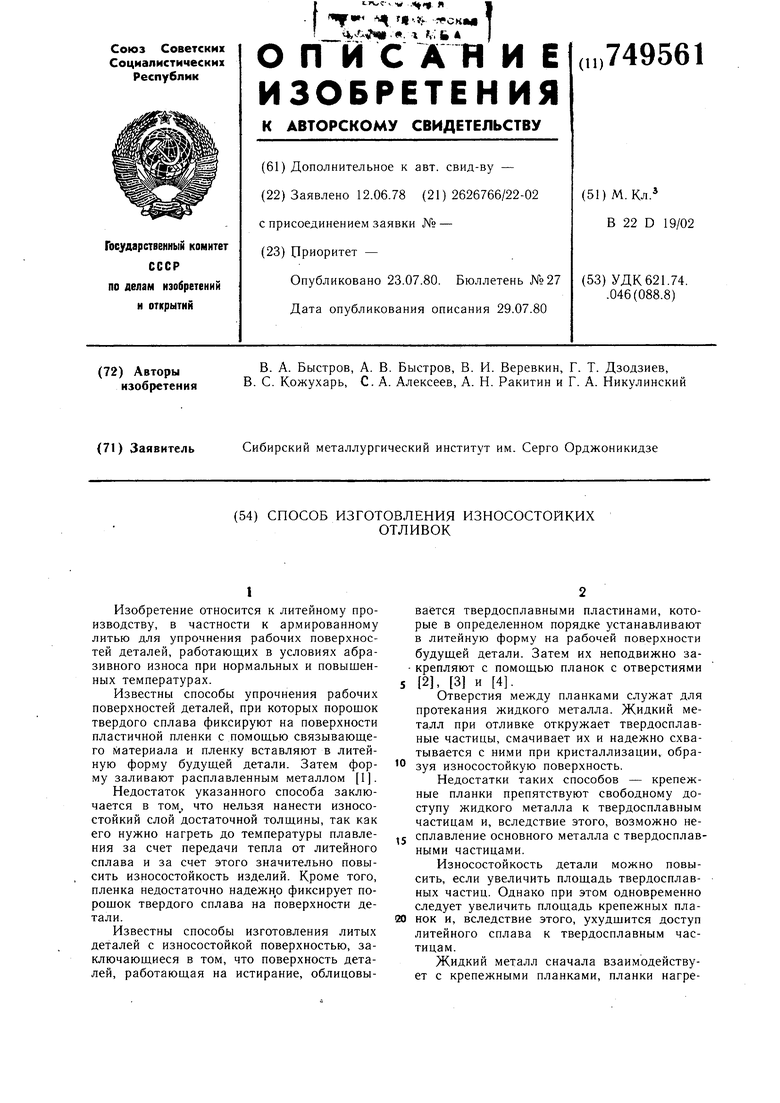

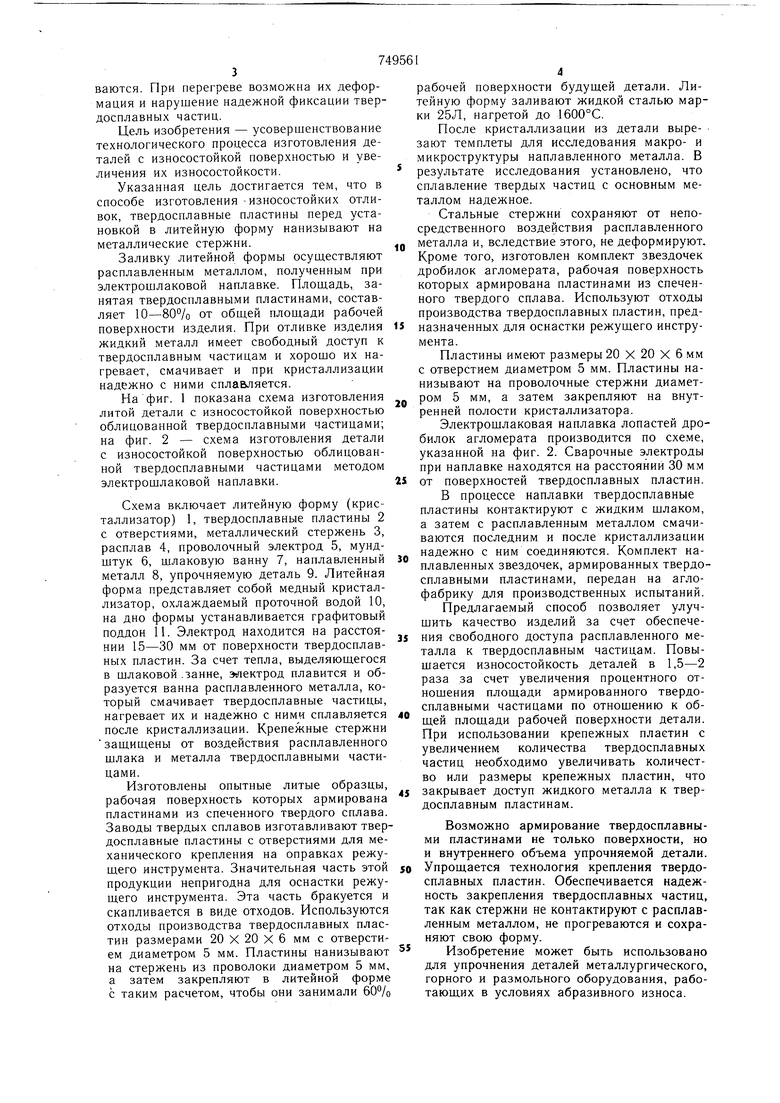

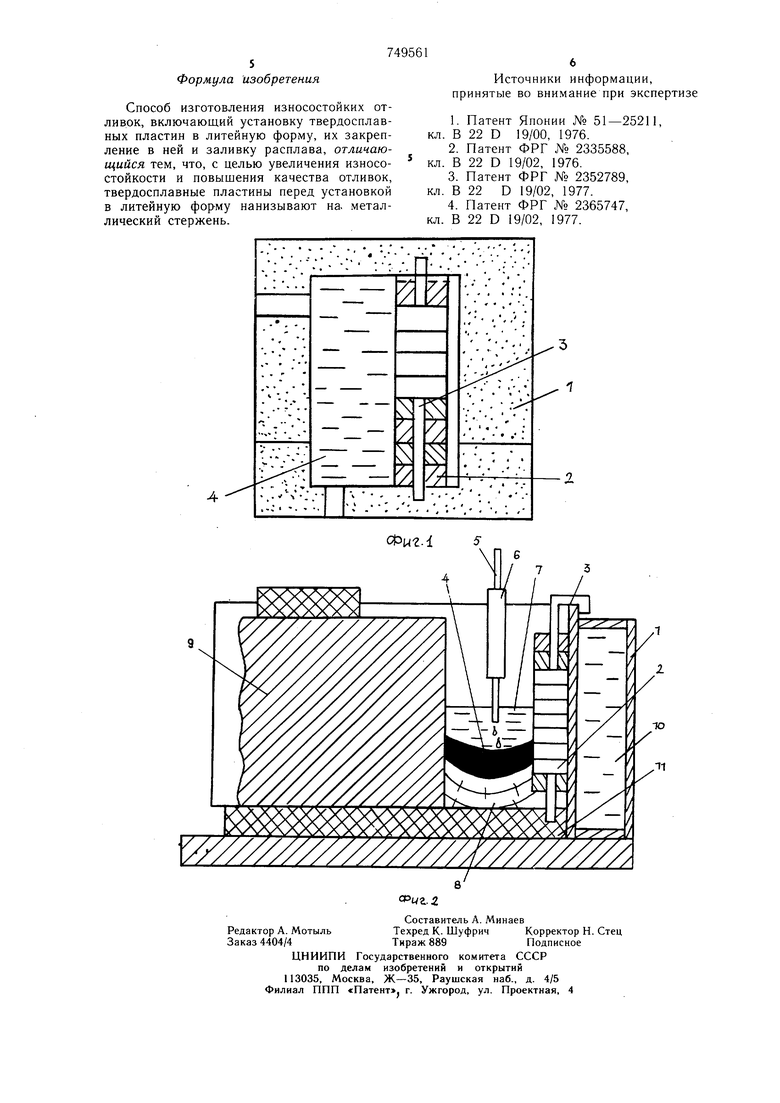

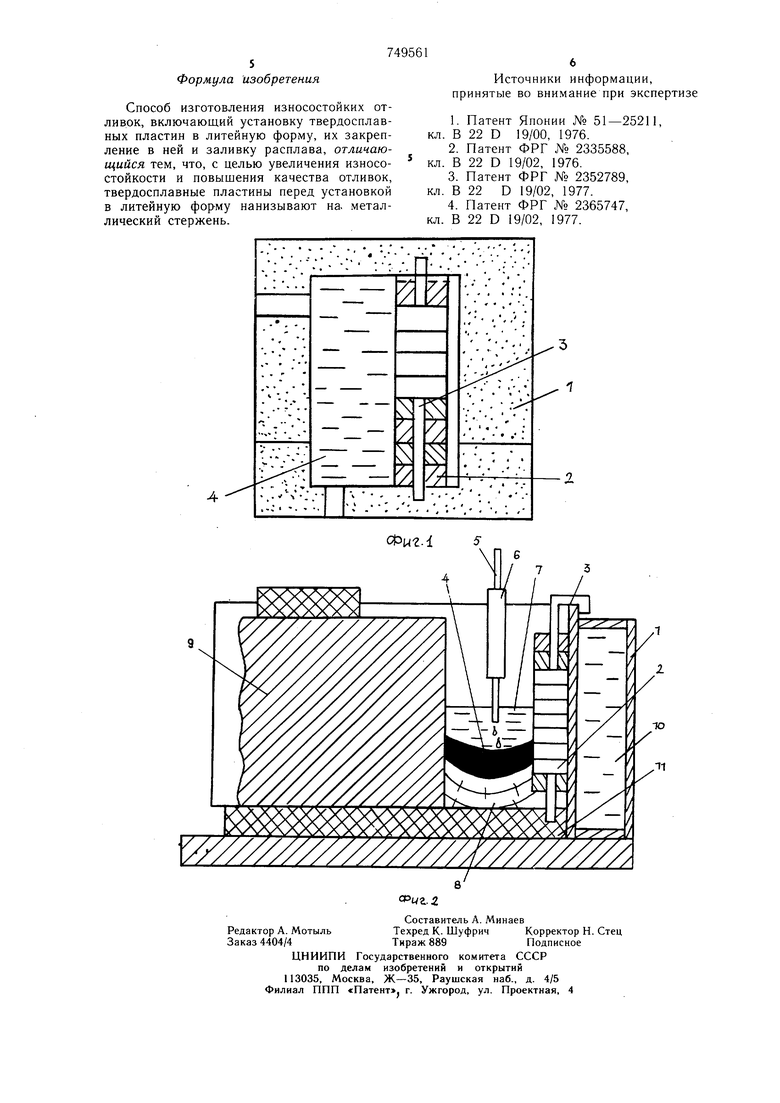

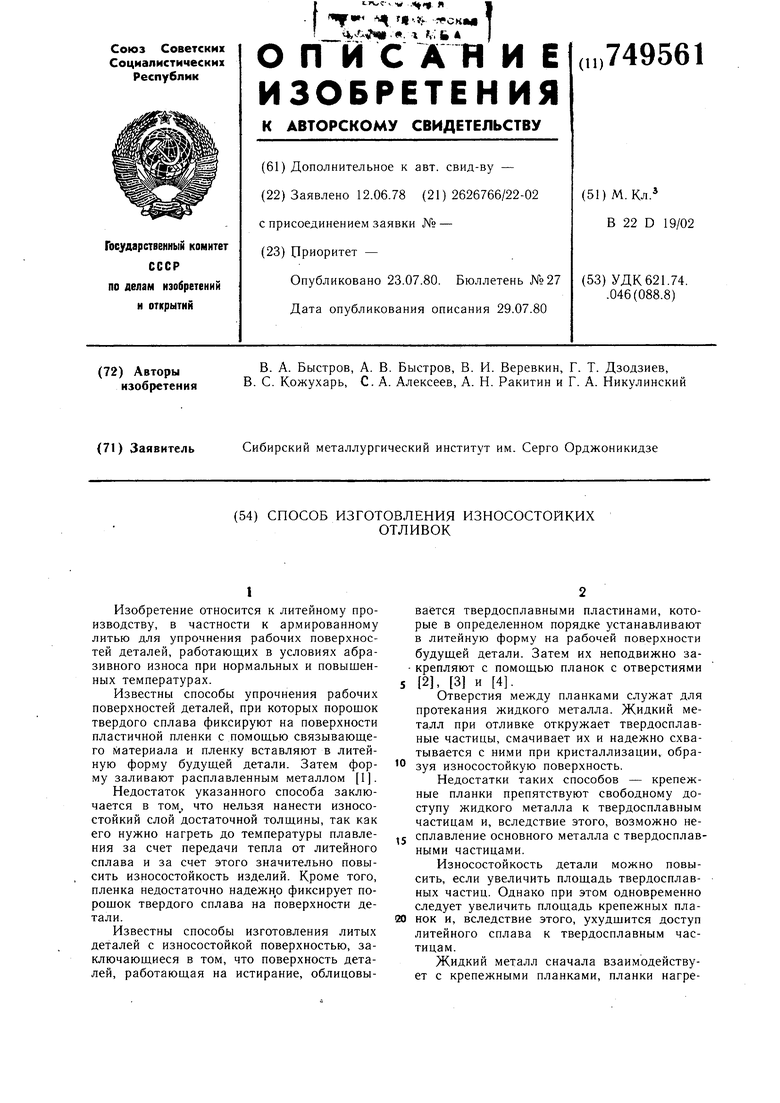

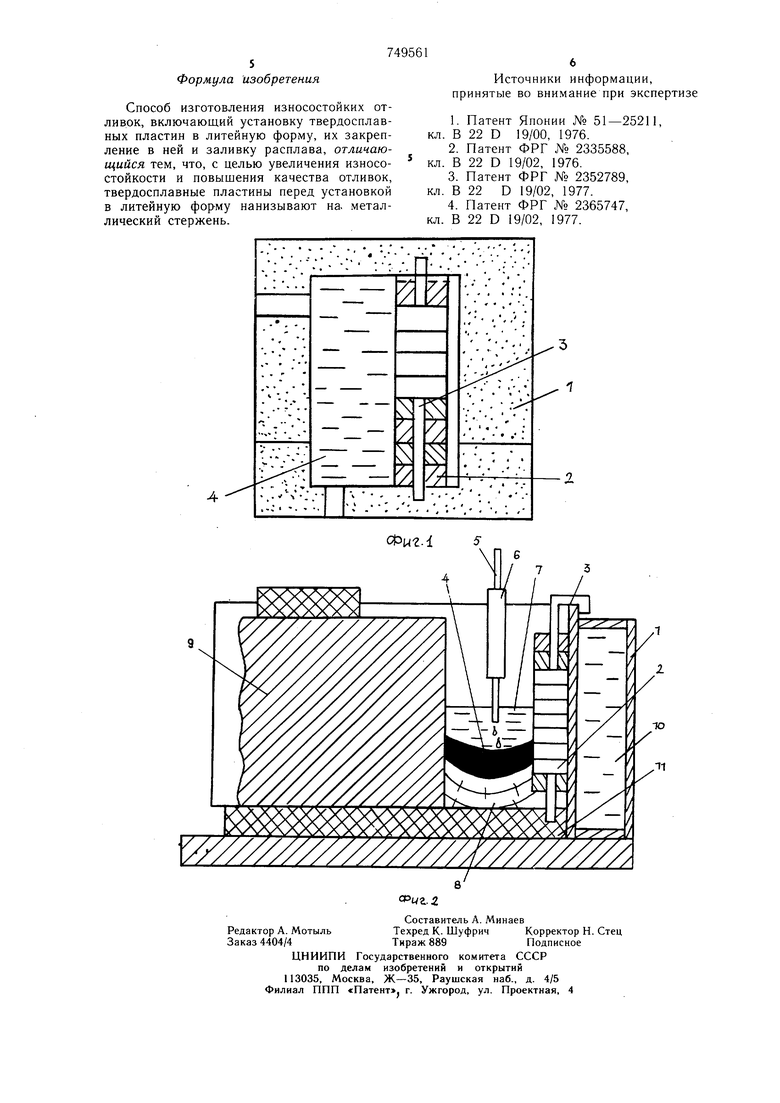

Жидкий металл сначала взаимодействует с крепежными планками, планки нагреваются. При перегреве возможна их деформация и нарушение надежной фиксации твердосплавных частиц. Цель изобретения - усовершенствование технологического процесса изготовления деталей с износостойкой поверхностью и увеличения их износостойкости. Указанная цель достигается тем, что в способе изготовления -износостойких отливок, твердосплавные пластины перед установкой в литейную форму нанизывают на металлические стержни. Заливку литейной формы осуществляют расплавленным металлом, полученным при электрошлаковой наплавке. Плош.адь, занятая твердосплавными пластинами, составляет 10-80% от общей площади рабочей поверхности изделия. При отливке изделия жидкий металл имеет свободный доступ к твердосплавным частицам и хорошо их нагревает, смачивает и при кристаллизации надежно с ними сплавляется. На фиг. 1 показана схема изготовления литой детали с износостойкой поверхностью облицованной твердосплавными частицами; на фиг. 2 - схема изготовления детали с износостойкой поверхностью облицованной твердосплавными частицами методом электрощлаковой наплавки. Схема включает литейную форму (кристаллизатор) 1, твердосплавные пластины 2 с отверстиями, металлический стержень 3, расплав 4, проволочный электрод 5, мундштук 6, шлаковую ванну 7, наплавленный металл 8, упрочняемую деталь 9. Литейная форма представляет собой медный кристаллизатор, охлаждаемый проточной водой 10, на дно формы устанавливается графитовый поддон 11. Электрод находится на расстоянии 15-30 мм от поверхности твердосплавных пластин. За счет тепла, выделяющегося в шлаковой -занне, электрод плавится и образуется ванна расплавленного металла, который смачивает твердосплавные частицы, нагревает их и надежно с ними сплавляется после кристаллизации. Крепежные стержни защищены от воздействия расплавленного шлака и металла твердосплавными частицами. Изготовлены опытные литые образцы, рабочая поверхность которых армирована пластинами из спеченного твердого сплава. Заводы твердых сплавов изготавливают твердосплавные пластины с отверстиями для механического крепления на оправках режущего инструмента. Значительная часть этой продукции непригодна для оснастки режущего инструмента. Эта часть бракуется и скапливается в виде отходов. Используются отходы производства твердосплавных пластин размерами 20 X 20 X 6 мм с отверстием диаметром 5 мм. Пластины нанизывают на стержень из проволоки диаметром 5 мм, а затем закрепляют в литейной форме с таким расчетом, чтобы они занимали 60% рабочей поверхности будущей детали. Литейную форму заливают жидкой сталью марки 25Л, нагретой до 1600°С. После кристаллизации из детали вырезают темплеты для исследования макро- и микроструктуры наплавленного металла. В результате исследования установлено, что сплавление твердых частиц с основным металлом надежное. Стальные стержни сохраняют от непосредственного воздействия расплавленного металла и, вследствие этого, не деформируют. Кроме того, изготовлен комплект звездочек дробилок агломерата, рабочая поверхность которых армирована пластинами из спеченного твердого сплава. Используют отходы производства твердосплавных пластин, предназначенных для оснастки режущего инструмента. Пластины имеют размеры 20 X 20 X 6 мм с отверстием диаметром 5 мм. Пластины нанизывают на проволочные стержни диаметром 5 мм, а затем закрепляют на внутренней полости кристаллизатора. Электрошлаковая наплавка лопастей дробилок агломерата производится по схеме, указанной на фиг. 2. Сварочные электроды при наплавке находятся на расстоянии 30 мм от поверхностей твердосплавных пластин. В процессе наплавки твердосплавные пластины контактируют с жидким щлаком, а затем с расплавленным металлом смачиваются последним и после кристаллизации надежно с ним соединяются. Комплект наплавленных звездочек, армированных твердосплавными пластинами, передан на аглофабрику для производственных испытаний. Предлагаемый способ позволяет улучшить качество изделий за счет обеспечения свободного доступа расплавленного металла к твердосплавным частицам. Повышается износостойкость деталей в 1,5-2 раза за счет увеличения процентного отношения площади армированного твердосплавными частицами по отношению к общей площади рабочей поверхности детали. При использовании крепежных пластин с увеличением количества твердосплавных частиц необходимо увеличивать количество или размеры крепежных пластин, что закрывает доступ жидкого металла к твердосплавным пластинам. Возможно армирование твердосплавными пластинами не только поверхности, но и внутреннего объема упрочняемой детали. Упрощается технология крепления твердосплавных пластин. Обеспечивается надежность закрепления твердосплавных частиц, так как стержни не контактируют с расплавленным металлом, не прогреваются и сохраняют свою форму. Изобретение может быть использовано для упрочнения деталей металлургического, горного и размольного оборудования, работающих в условиях абразивного износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2001 |

|

RU2201312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| Способ упрочнения противорежущей пластины мульчирующей фрезы | 2022 |

|

RU2799598C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-12—Подача