ванием Kcvibiieiihix и ;1и, пь К . 15 ;, u.-i т,;; ; размещены нстликн 9, 1 (J. К , , 7 и 4, 6, В неиодпижио сс-а/тпиеи. M( :t;,ny собой, Цля i:ji-oToiJ.nennH К 1„ 2 тп. в ааготонке ньшолняют К .ъмьцкную канавку, Закллдыг,-:::ют камс звку ияншх -- стойкий материал, прессуют и мехлш:- |ческн обрабатыБПют загот опку„ Канап- |Ку выполняют шириной, равной ширине

.1к.-1,-1;:ь ч 1г|.к : (1 К 7 или 8. ill Мсрьчк Т- iri cijon (;;i():i и-иии- мат(Д1иалл. Меха iiH4n;;Kii i (lO ноднерт аигг тпрщ, з,ч:отси ки топку с:о стороны качанки у нают ис1:омог-атрльпы1. К. На с/юп материа.г. у с та п.-или в а кладку. 2 с. и т.п. ф-лы.

а К 7, 8

О1 TOl lKOrO

работке , На таг о- с т анавлиРТГ)рОЙ ют Н1)0) HJ: ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА РАБОЧИХ ПОВЕРХНОСТЯХ ТОРЦЕВЫХ УПЛОТНЕНИЙ ВРАЩАЮЩИХСЯ ВАЛОВ | 1991 |

|

RU2021078C1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ | 2024 |

|

RU2835958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ ТОРЦЕВЫХ ПАР ТРЕНИЯ | 2000 |

|

RU2169640C1 |

| Способ изготовления уплотнений торцовых пар трения | 1986 |

|

SU1397179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ТРЕНИЯ ТОРЦОВОГО УПЛОТНЕНИЯ | 2002 |

|

RU2221673C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА РАБОЧЕЙ ПОВЕРХНОСТИ ОПОР СКОЛЬЖЕНИЯ | 2003 |

|

RU2274776C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

Изобретение позволяет повысить надежность торцового уплотнения валов аппаратов, снизить трудоемкость его изготовления, увеличить жесткость обоймы и повысить качество поверхности покрытия. Рабочие поверхности вращающегося и невращающегося колец (К) 2, 1 трения выполнены в виде вставок 9, 10 из износостойкого материала. Обойма каждого К 1, 2 выполнена из концентрично расположенных относительно друг друга внутренних и наружных К 3, 4 и 5, 6 и установленных между ними средних К 7 или 8 с образованием кольцевых канавок. В канавках размещены вставки 9, 10. К 3, 5, 7 и 4, 6, 8 неподвижно соединены между собой. Для изготовления К 1, 2 трения в заготовке выполняют кольцевую канавку. Закладывают в канавку износостойкий материал, прессуют и механически обрабатывают заготовку. Канавку выполняют шириной, равной ширине закладываемого К 7 или 8. На К 7, 8 помещают второй слой износостойкого материала. Механической обработке подвергают торцы заготовки. На заготовку со стороны канавки устанавливают вспомогательные К. На второй слой материала устанавливают прокладку. 2 с. и 3 з.п.ф-лы, 6 ил.

Изобретение относится к уплгплти- телтзной технике, в частности к торцг вым унлотнениям налов я ни.аратол, и может б,1ть исн(злъзояано в химической и других отраслях нромыоггенности.

изобретения являетс;я нояыше ние надежности у 1лотнеиия и пшжение трудоемкости ргзготовления ,

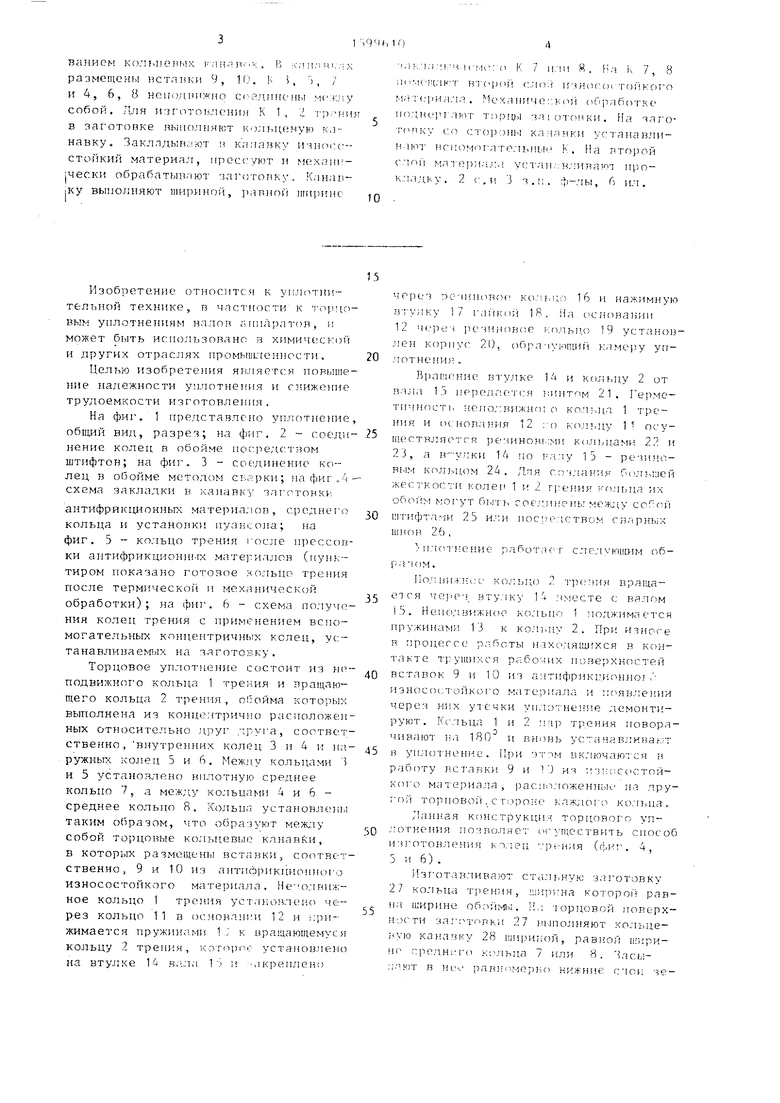

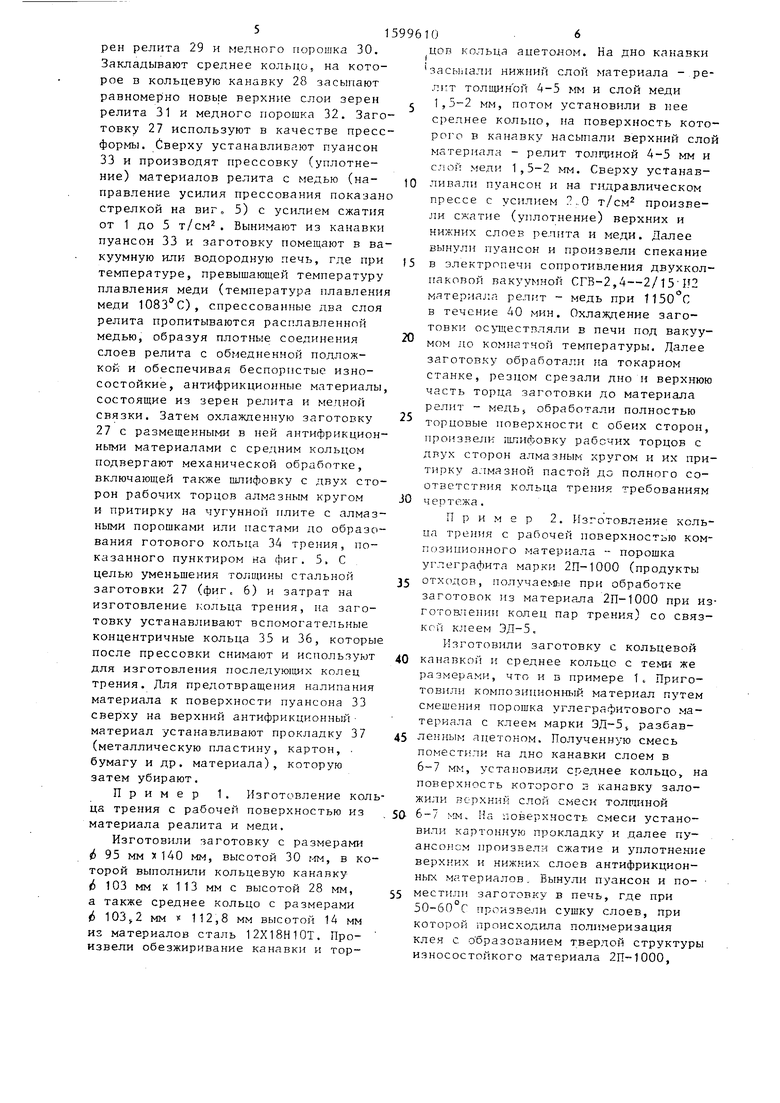

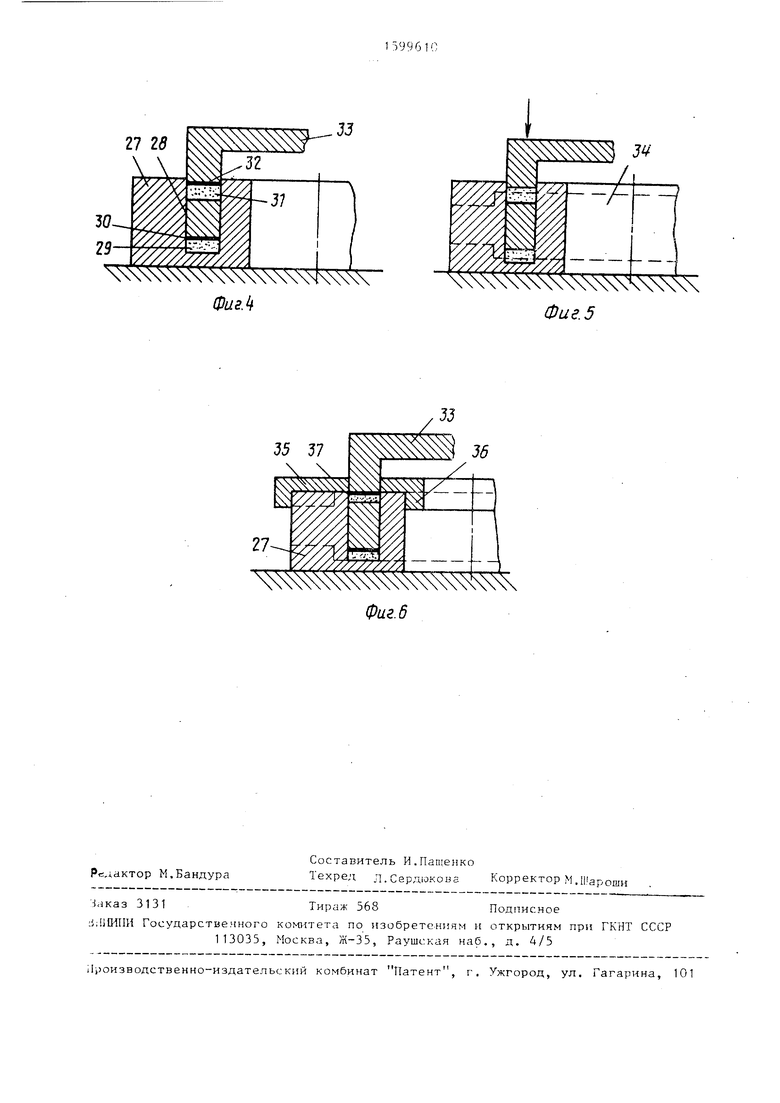

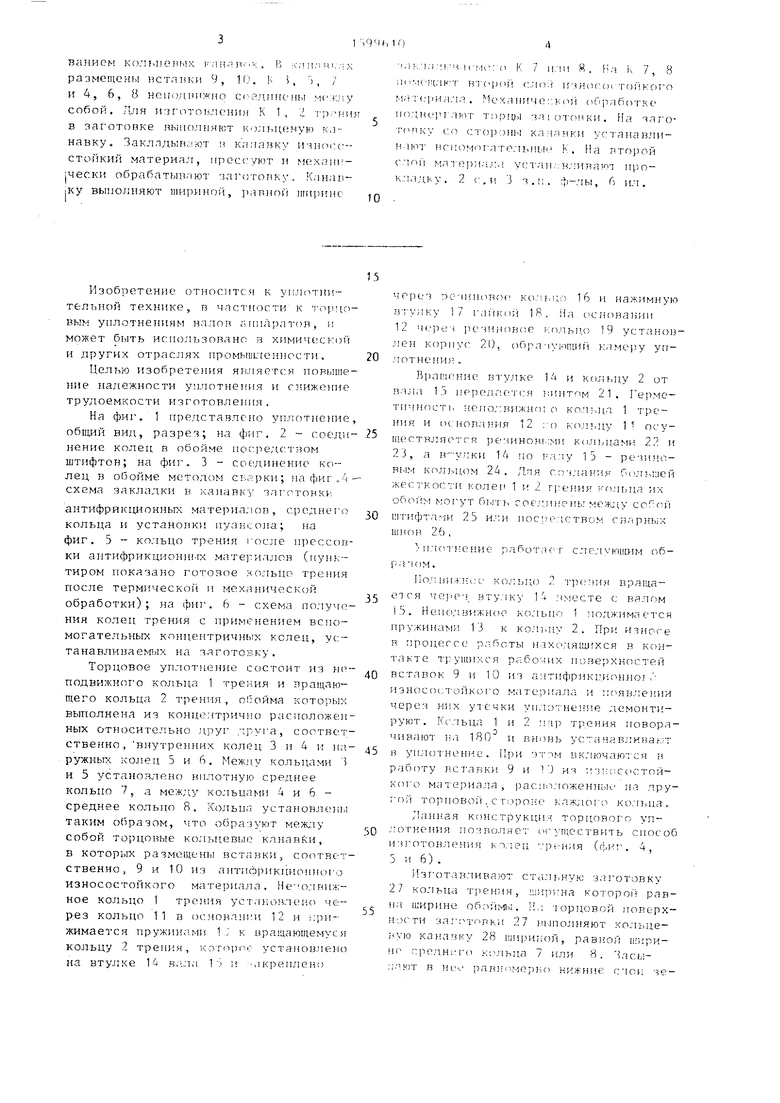

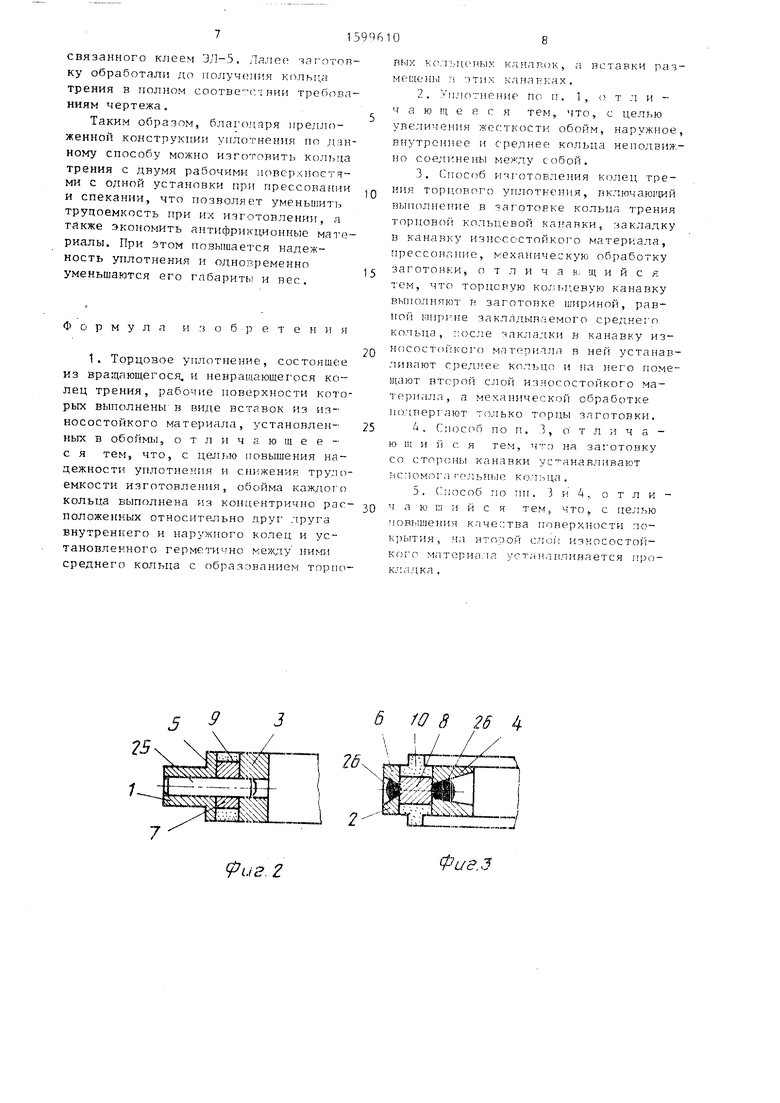

На фиг. 1 представлено уплотнение вид, разрез; на фиг. 2 - соединение колец в обойм - пос.1 едс:тиом штифтов; на фиг. 3 - соединение ко-- лец в обойме, методом СЕа1)ки; нафиг., схема закладки в канавку заготонкр; aнтифpйкц oн ьrx материалов, среднет о кольца и установки пуаиссиш; на фиг. 5 - кольцо трения г осле нрессов- ки антифрикционных мате иалов (пунктиром показа)ю готовое кольцо после термическо11 и Механической обработки); на фиг. 6 - схема полуле- ния колец трения с применением вспомогательных К01 центричн)1х колец, ус:- танавливаемых на заготовку.

Торцовое уплотнение состоит из н(- подвижного кольца 1 трекия и вращающего кольца 2 трения, оГкжма КОТОРЫХ выполнена из концеитрично расположенных относительно друг /труга, соответственно, внутренних колец 3 и 4 i-; на- ружньп колец 5 и 6. Между кольцами и 5 установлено BiLnoTiiyio среднее кольцо /, а между кольцами 4 и 6 - среднее кольцо 8. Х(шьца установлены таким образом, что образуют собой торцовые кольцевые , в которых размещь ны BCTaiiKSi, соответственно, 9 и 10 из антисЬ1)икццонного износостойкого материала. Не- одвиж- ное кольцо 1 трения уст а1;овле;и1 через кольцо 11 в основании 12 и ирижимается пружинами

кольцу

трения,

Н

втулке 1 вала 1 у

через DC-3M-iioBoe Ko.Mi.U :) 16 и нажимную втулку 17 гайкой 1Я. Иа с сновании 12 ч()е 1езинов()е taijibn.o 19 установлен корпус 21), o6pa-iyinnuiii каме1)у уп- л{Угнени.ч .

Bpai. iesnie втумтке 14 и кольцу 2 от 15 передается );иптг1м 21, Герме- ТПЧНОСТ1, непо;:вижно г- кол;-,ца 1 трения и основат Ия 12 :ч ксхпьцу 11 осуществляется ре:,инов1::мп ,ам1 22 и

0

5

0

5

0

5

оойм могут быт, гое;;,ииепы меж;1у 1 1тифта-;и 25 и.-;и nocoe/iCTBOM сварных швов 2Ь,

плот1 ение работаег следхчощим обра ч ом.

11о;пп1/к1-д;(. ко.чьги ) 2 трепия вращается че.рз втулку 14 ; месте с валом 15. Неподвижное кольп,о 1 поджимается пружинами 13 к кодьду 2. При износе в процессе работы находящихся в такте трущихся рабочих поверхностей вставок 9 и 10 из антифрик1Д;онно Л износост ойкого материа1 а и иг1яв. через них утечки упдэ гне ;ие демонтируют. Кельна 1 и 2 мар трения поворачивают ;а 180 и вновь устанавливают в уплотнешю. При эттм вк.чючаются в работу вставки 9 и J из и (:сс стой- кого материала, расположенн; 11 на лру- гой торповой . CTijpoHC каждо1 о кольца.

Ланвая конструкци.-т торцового уп- .-отнения позволяет (ч уг1;ествить способ изтчп овдения колец -рения (Лиг 4 5 -и 6) .

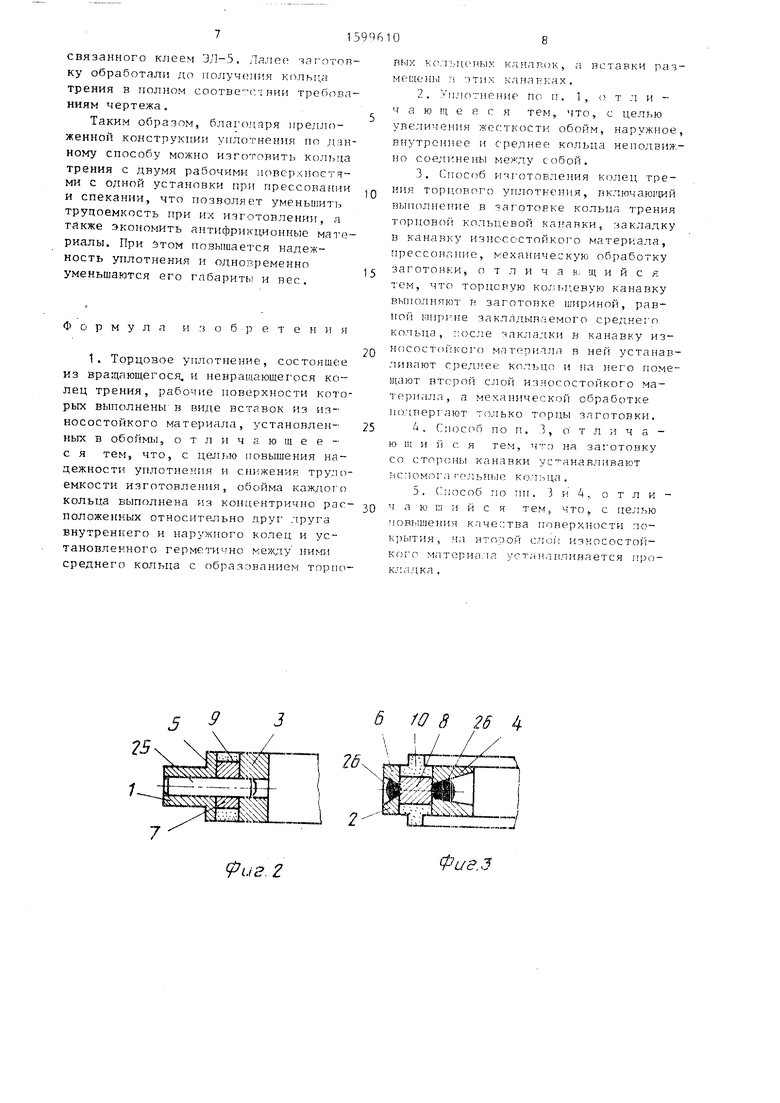

т-о та вливают стальную заготовку 2/ кольца трения, ширина которой равна ширине o6ci ;iivn,i. На торцовой поверхности загч-тпвки 27 выпо;и1яют кольде- иую канавку 28 1 ;ири;;ой, равной шири- ii средн.то кольца 7 или 8. Часы- :;ают в шч рав1-ог.1ер1;о нижние счои зе5

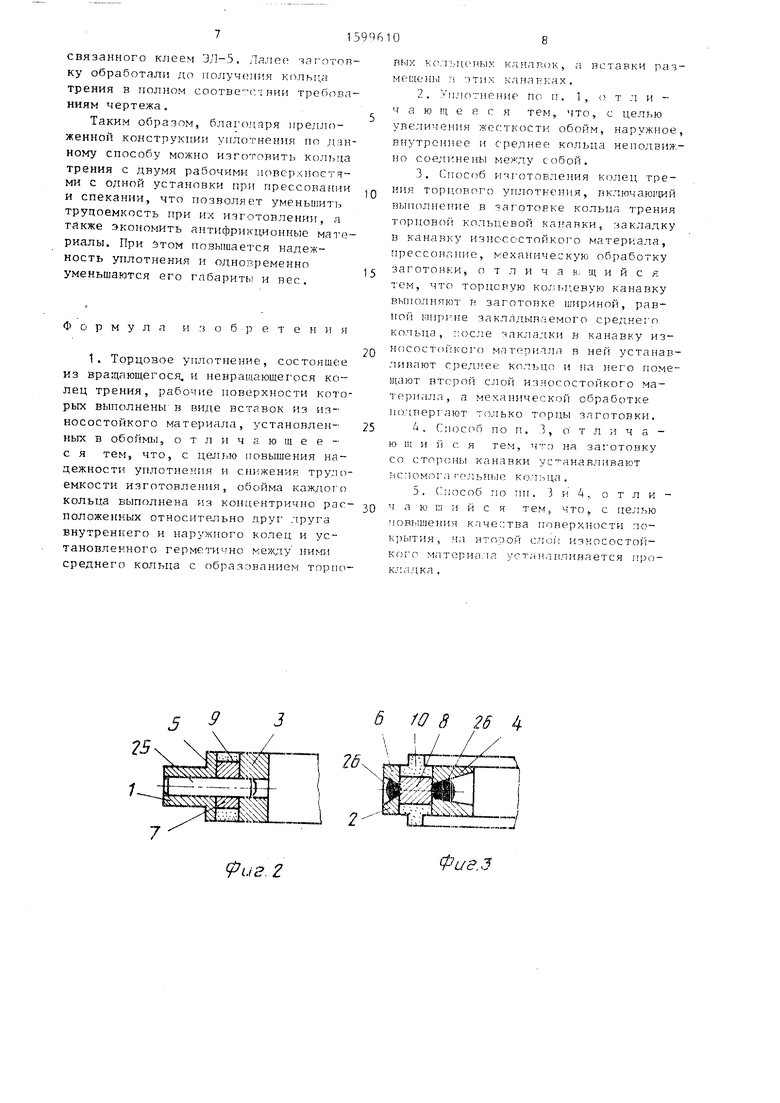

рен релнта 29 и медного порошка 30. Закладывают среднее кольцо, на которое в кольцевую канавку 28 засыпают равномерно новые верхние слои зерен релита 31 и медного порошка 32. Заготовку 27 используют в качестве пресс формы. Сверху устанавливают пуансон 33 и производят прессовку (уплотнение) материалов релита с медью (на- правление усилия прессования показан стрелкой на виг. 5) с усилием сжатия от 1 до 5 т/см . Вынимают из канавки пуансон 33 и заготовку помещают в вакуумную или водородную печь, где при температуре, превышающей температуру плавления меди (температура плавлени меди 1083 С), спрессованные два слоя релита пропитываются расплавленной медью, образуя плотные соединения слоев релита с обмедненной подложкой и обеспечивая беспористые износостойкие, антифрикционные материалы состоящие из зерен релита и медной связки. Затем охлажденную заготовку 27 с размещенными в ней антифрикционными материалами с средним кольцом подвергают механической обработке, включающей также шлифовку с двух сторон рабочих торцов алмазным кругом и притирку на чугунной плите с алмазными порошками или пастами до образования готового кольца ЗА трения, показанного пунктиром на фиг. 5, С целью уменьшения толщины стальной заготовки 27 (фиг. 6) и затрат на изготовление кольца трения, на заготовку устанавливают вспомогательные концентричные кольца 35 и 36, которые после прессовки снимают и используют для изготовления последуюш тх колец трения. Для предотвращения налипания материала к поверхности пуансона 33 сверху на верхний антифрикционный- материал устанавливают прокладку 37 (металлическую пластину, картон, . бумагу и др. материала), которую затем убирают.

Пример 1. Изготовление кольца трения с рабочей поверхностью из материала реалита и меди.

Изготовили заготовку с размерами 6 95 мм 140 мм, высотой 30 , в которой выполнили кольцевую канавку 6 103 мм X 113 мм с высотой 28 мм, а также среднее кольцо с размерами «5 мм х 112,8 мм высотой 14 мм из материалов сталь 12Х18Н10Т. Про- извели обезжиривание канавки и тор

6

106

цов кольца апетоном. На дно канавки засыпали нижний слой материала - релит толщиной 4-5 мм и слой меди 1,5-2 мм, потом установили в нее среднее кольцо, на поверхность которого в канавку насыпали верхний сло материала - релит толщиной 4-5 мм и слой меди 1,5-2 мм. Сверху устанавливали пуансон и на гидравлическом прессе с усилием 2„О т/см произвели сжатие (уплотнение) верхних и нижних слоев релита и меди. Далее вынули пуансон и произвели спекание в электропечи сопротивления двухкол паковой вакуумной СГВ-2,4-2/1512 мятериалп релит - медь при 1150 с в течение 40 мин. Охлаждение заготовки ос тцестпляли в печи под вакуумом до комнатной температуры. Далее заготовку обработали на токарном станке, резцом срезали дно и верхнюю часть торца заготовки до материала релит - медь, обработали полностью торцовые 1товерхности с обеих сторон, произвели шлифовку рабочих торцов с дпух сторон алмазным кругом и их притирку алмазной пастой до полного соответствия кольца трения требованиям чертежа.

Пример 2. Изготовление кольца трения с рабочей поверхностью ком позипионного материала -- порошка углеграфита марки 2П-1000 (продукты отходов, получаемые при обработке заготовок из материала 2П-1000 при из готоачении колец пар трения) со связкой клеем ЭД-5.

Изготовили заготовку с кольцевой канавкой и среднее кольцо с же размерами, что и в примере 1, Приготовили композиционный материал путем смешения порошка углеграфитового материала с клеем марки ЭД-5 разбавленным ацетоном. Полученную смесь поместили на дно канавки слоем в 6-7 мм, установили среднее кольцо, на поверхность которого 5 канавку заложили верхний слой смеси толщиной 6-/ MNU На поверхность смеси установили картонную прокладку и далее пуансоном произвели сжатие и уплотнение верхних и нижних слоев антифрикционных материалов. Вынули пуансон и по- местили заготовку в печь, где при 50-60 Г произвели сушку слоев, при которой происходила полимеризация клея с о бразованием твердой структуры износостойкого материала 2П-1000,

связанного клеем ЭЛ-5. Лалее заготоп- ку обработали до получения колы:а трения в полном соотве-стнии требованиям чертежа.

Таким образом, благодаря предложенной конструкции уплотнения по данному способу можно изготовить кольца трения с двумя рабочими поверхностями с одной установки при прессовании и спекании, что позволяет уменьшить трудоемкость при их изготовлении а также экономить антифрикционные материалы. При STOM повышается надежность уплотнения и одновременно уменьшаются его габариты и вес.

Формула и 3 о б р е

тени я

J

иг. 2

0

0

5 Q

вставки разных кодьцеяых канавок, , мемен, п ттих кананках.

2,Уплотнение по п. 1, от д и - чаю щ е е с я тем, что, с целью увеличения жесткости обойм, наружное, внутрсн 1ее и среднее кодьца неподвижно соед1а)ены между собой.

, Способ по п. 3, о т л и ч а - ю IU и и с я тем, на заготовку со стороны канавки ус- анавливают нспомога 4 JibHiiie кольца.

б W 8 26 4

/

Фие.Э

27 28

W

Фаг.

Фаг.6

Фае. 5

| Торцовое уплотнение вала | 1986 |

|

SU1343155A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Грискин Е.Н | |||

| Разработка и исследование износостойких пар трения торцовых уплотнений | |||

| - Химическое и нефтяное MaioHHOCTpcieinie | |||

| М., 1975, К« 6, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-10-15—Публикация

1989-01-16—Подача