Изобретение относится к машиностроению, в частности к кузнечно-прессовому оборудованию, и может быть использовано для калибровки грузовых высокопрочных якорных и других видов цепей и испытания их пробной нагрузкой.

Цель изобретения - повышение производительности и упрощение конструкции за счет исключения возвратно-поступательного перемещения подвижного захвата.

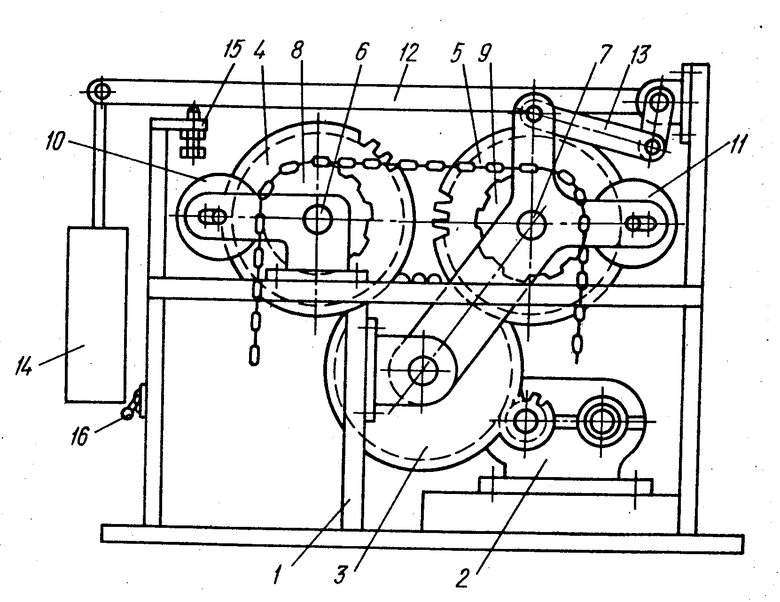

На чертеже схематически изображено предлагаемое устройство.

Устройство содержит станину 1 с установленным на ней приводом 2, связанным с приводным зубчатым колесом 3, входящим в зацепление с зубчатыми колесами 4 и 5 одинакового диаметра. На валах 6 и 7 зубчатых колес 4 и 5 установлены неподвижный 8 и подвижный 9 захваты, выполненные в виде звездочек с профилем, соответствующим профилю цепи. Захват 8 установлен с возможностью вращения, а захват 9 - с возможностью вращения и обкатки вокруг приводного зубчатого колеса 3. Каждый из захватов 8 и 9 оснащен прижимными роликами 10 и 11.

Подвижный захват 9 соединен через двуплечий рычаг 12 и тягу 13 с противовесом 14. На станине 1 жестко закреплены регулируемый упор 15, предназначенный для регулировки расстояния между захватами 8 и 9, и конечный выключатель 16, предназначенный для отключения привода 2 в случае обрыва цепи во время испытания.

Устройство работает следующим образом. В исходном положении противовес 14 приподнят (нейтрализован) регулируемым упором 15, прижимные ролики 10 и 11 отведены от захватов 8 и 9. Конец цепи, подлежащий испытанию пробной нагрузкой, вручную вводят вначале в неподвижный захват 8 и, протягивая его дальше, устанавливают в подвижный захват 9, а затем поджимают его прижимными роликами 10 и 11 так, чтобы звенья цепи вошли в соответствующие углубления на захватах 8 и 9. Затем, отпуская регулируемый упор 15 с помощью противовеса 14, отклоняют вниз большее плечо двуплечего рычага 12, а его меньшее плечо через тягу 13 отодвигает подвижный захват 9 от неподвижного захвата 8. При этом зубчатое колесо 6, обкатываясь по колесу 3 по часовой стрелке, передает через вал 7 и захват 9 движение испытуемой цепи, но так как второй конец ее зажат в неподвижном захвате, то цепь получает натяжение, соответствующее противовесу. В этом положении образовывается замкнутый контур: с одной стороны отрезок цепи под нагрузкой противовеса 14, а с другой зубчатые колеса 4 и 5 и приводное колесо 3. Затем включают привод 2 и приводное колесо 3 начинает вращаться, например, против часовой стрелки. При этом зубчатые колеса 4 и 5 начнут вращаться по часовой стрелке и через валы 6 и 7 приведут во вращение захваты 8 и 9 и цепь начнет перемещаться вправо, вводя в пространство между захватами 8 и 9 все новые и новые звенья цепи, которые будут воспринимать растягивающее усилие, создаваемое противовесом 14 через двуплечий рычаг 12 и тягу 13. Так будет происходить испытание цепи пробной нагрузкой. При разрыве цепи в момент испытаний противовес 14 опустится и, нажав на конечный выключатель 16, отключит привод.

Для выполнения операции "калибровка" после установки цепи в захваты 8 и 9 регулируемым упором 15 устанавливают расстояние между захватами 8 и 9, кратное шагу откалиброванной цепи, и включают привод 2. При этом противовес 14 должен быть подобран таким образом, чтобы растягивающее усилие, создаваемое им, превышало усилие, потребное для калибровки данной цепи. Во время работы устройства звенья цепи, попадая в пространство между захватами 8 и 9, воспримут растягивающее усилие, достаточное для калибровки, а положение двуплечего рычага 12 останется неизменным т.е. расстояние между захватами 8 и 9 не изменится.

Данное устройство для калибровки и испытания цепей обеспечивает увеличение производительности за счет исключения возвратно-поступательного движения подвижного захвата примерно на 30%, кроме того, упрощается конструкция устройства за счет исключения индивидуального привода подвижного захвата, что снижает металлоемкость на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для калибровки и испытания цепей | 1973 |

|

SU525497A1 |

| Автомат для калибровки и испытания цепей | 1987 |

|

SU1416233A1 |

| Автомат для калибровки и испытания цепей | 1985 |

|

SU1269913A1 |

| Автомат для калибровки и испытания цепи | 1977 |

|

SU732067A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Грейферный перекладчик к штамповочному прессу | 1983 |

|

SU1159699A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Способ измерения продольной жесткости ремня и жесткости его зубьев и стенд для его осуществления | 1987 |

|

SU1589100A1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| "Игрушка "Строительный кран Верткина М.С." | 1989 |

|

SU1759443A1 |

Изобретение относится к машиностроению, в частности к кузнечно-прессовому оборудованию, и может быть использовано для калибровки грузовых высокопрочных якорных и других видов цепей и испытания их пробной нагрузкой. Цель - повышение производительности и упрощение конструкции за счет исключения возвратно-поступательного перемещения подвижного захвата. Устройство содержит станину 1, привод 2 с зубчатым колесом 3, входящим в зацепление с зубчатыми колесами 4 и 5, сблокированными с захватами 8 и 9, выполненными в виде звездочек. Блок из звездочки 9 и зубчатого колеса 5 выполнен с возможностью обкатывания зубчатого колеса 3 и кинематически через тягу и рычаг связан с противовесом 14. Натяжением испытуемой цепи между захватами с помощью противовеса определяется ее прочность. По отклонению расстояния между осями захватов, принятого кратным шагу испытуемой цепи, определяется точность ее размеров. 1 з.п. ф-лы, 1 ил.

| Автомат для калибровки и испытания цепей | 1985 |

|

SU1269913A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-15—Публикация

1987-04-22—Подача