(54) АВТО.МАТ ДЛЯ КАЛИБРОВКИ И ИСПЫТАНИЯ ЦЕПИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для калибровки и испытания цепей | 1973 |

|

SU525497A1 |

| Автомат для калибровки и испытания цепей | 1987 |

|

SU1416233A1 |

| Автомат для калибровки и испытания цепей | 1985 |

|

SU1269913A1 |

| Автомат для штамповки контактов | 1986 |

|

SU1430145A1 |

| Обжимной автомат | 1986 |

|

SU1378998A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Автомат для изготовления пружинных колец из витых пружинных заготовок | 1989 |

|

SU1641492A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| Автомат для мерной резки проводов | 1979 |

|

SU820989A1 |

Изобретение относится к машиностроению, а именно к иепелелательному оборудованию, к предназначено для калибровки по величине шага и испытания пробной нагрузкой круглсззенных сварных грузовых, тяговых, высокопрочных, якорных и других видов цепей. Известен автомат для калибровки и испытания цепи, содержащий расположенные на салазках, кинематически связанных с валом приводного электродвигателя, две поворотные каретки с закрепленными в них захватами цепи, а также смонтированный на оси, закрепленной в станине, качающий-. ся двуплечий рычаг, на одном конце которого щарнирно установлена поворотная каретка, а другой конец связан кинематически с приводным электродвигателг.,1. Этот автомат содержит также устройство для подачи цепи, состоящее из ползуна, прямолинейк перемешающегося вдоль станины. Ползун имеет зажимные колодки, пере 5ещающиеся перпендикулярно к подаче цепи. Продольное перемещение ползуна и поперечног движение зажимных колодок осуществляется от ползуна управления, который в свою очередь перемещается в продольном направлении между двумя упорами ползуна. Для привода ползуна управления служит планшайба, шатун и рычаг, который на свободном конце несет кулисный камень, шарнирно соединенный с ползуном управления 1. Недостатком этого автомата является нестабильность его работы из-за инерционности и сложности механизма подачи, разрегулирозания упорных винтов при повышенных числах ходов, что приводит к проскальзыванию и срывам зажимных колодок во время подачи цепи. Целью изобретения является упрощение конструкции, повышение надежности за счет гарантированного захвата и подачи цепи, исключающего проскальзывание и срывы, что позволяет повысить производительность автомата. Поставленная цель достигается тем, что механизм подачи цепи выполнен в виде толкателя с регулировочным винтом, кинематическая связь которого с приводом осуществлена рычагом, состоящим из расположенных по обе стороны от направляющих двух

пластиц, одни концы которых соединены втулкой, а другие, удаленные от станины, - осью, и выполнены с упором для рег лировочного зинта, расположенным ниже оси, при этом толкатель установлен шарнирно на этсй оси, а направляющие выполнены дугообразными с центром кривизны, совпадающим с осью качания рычага.

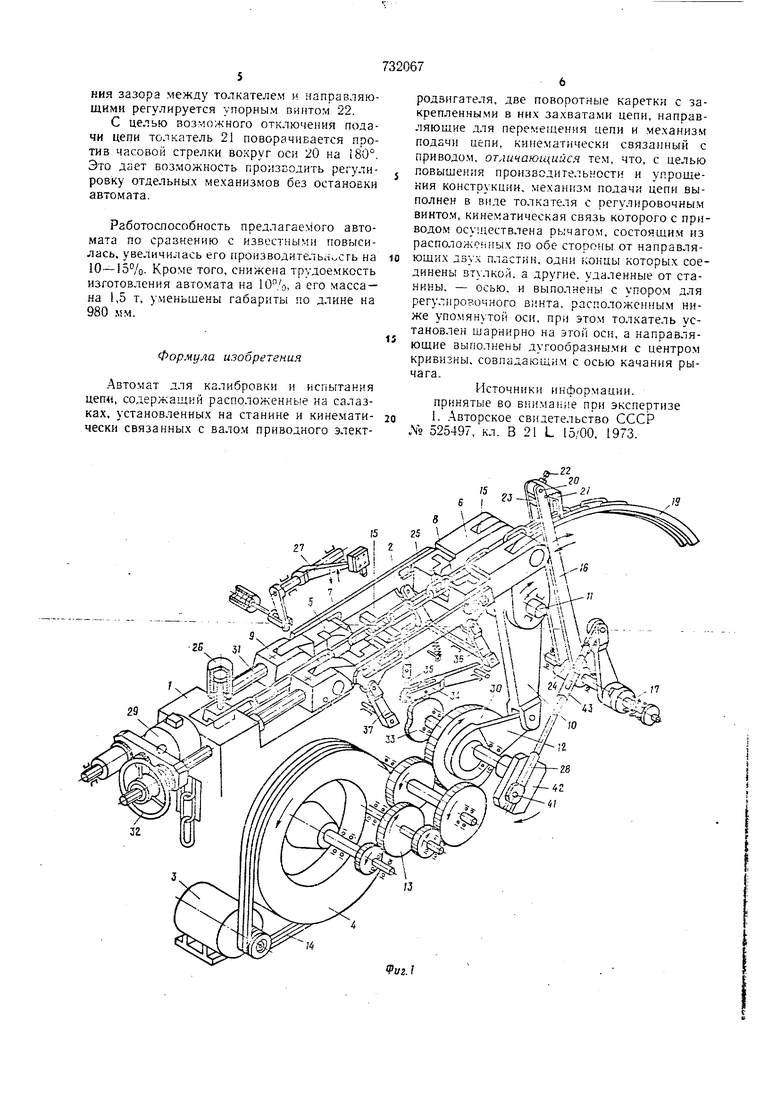

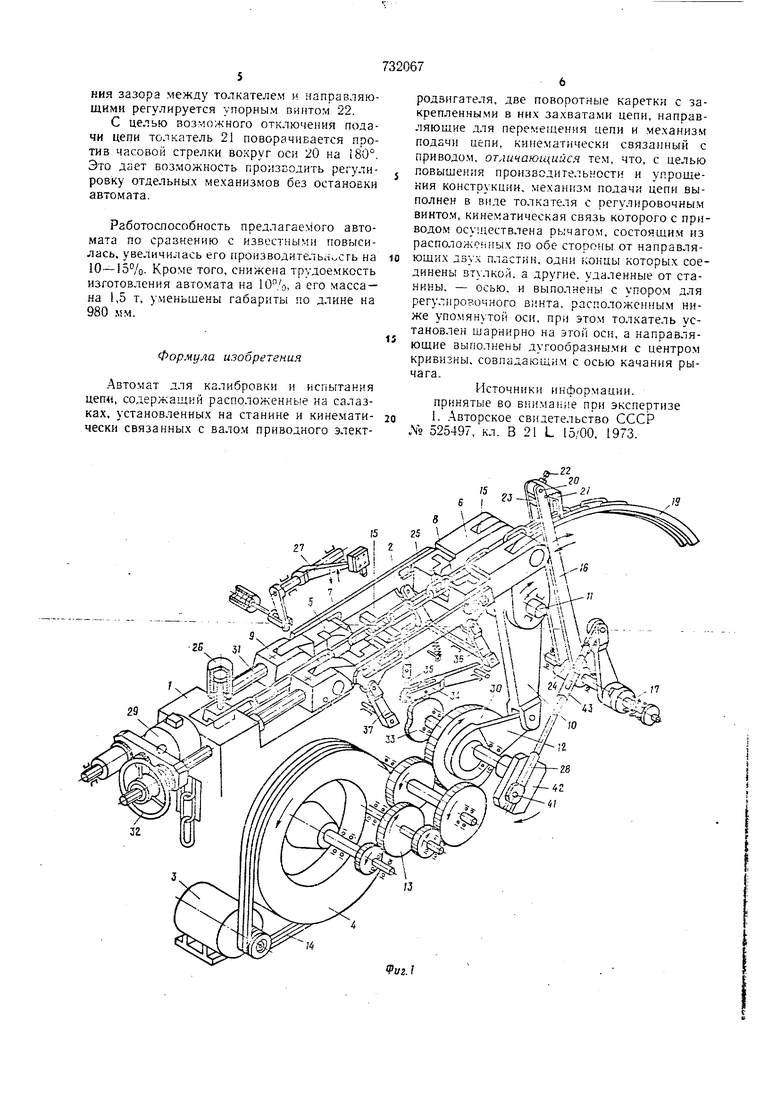

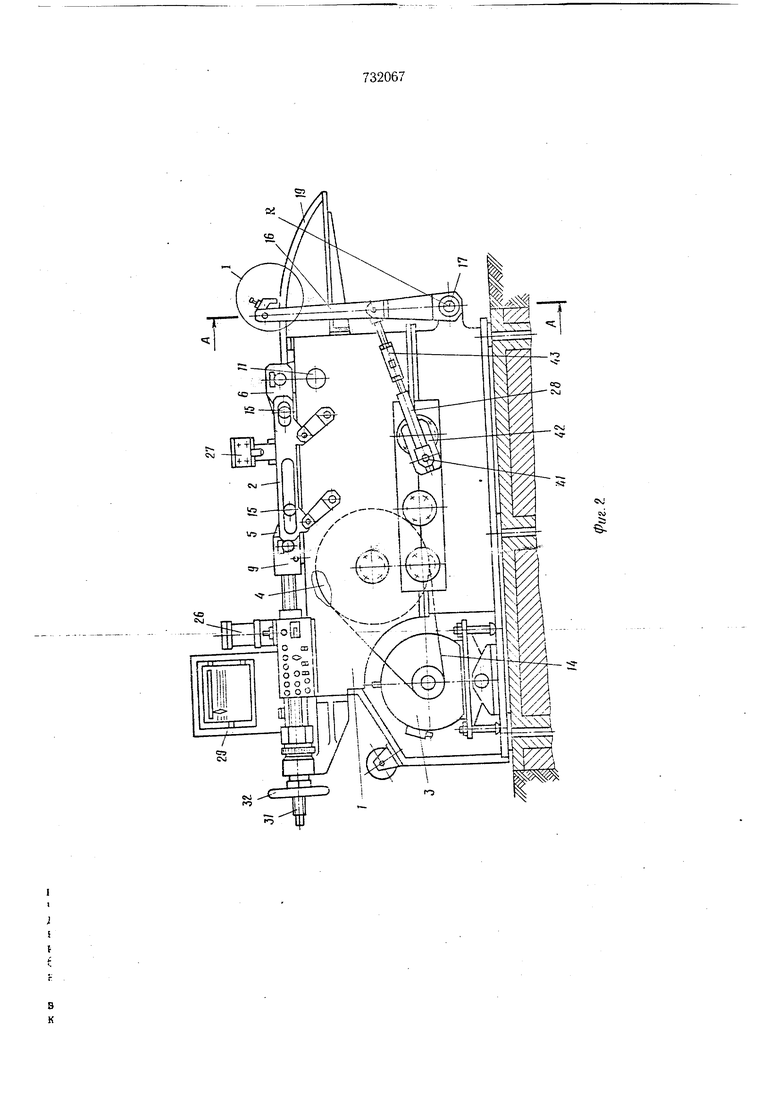

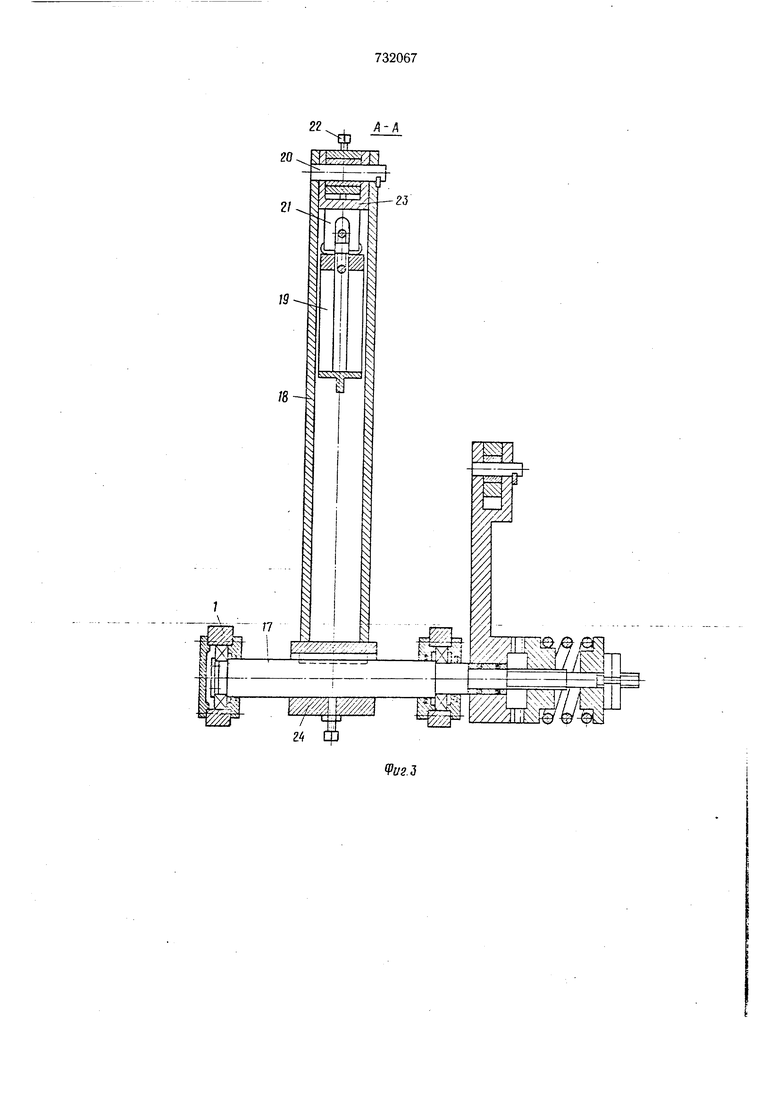

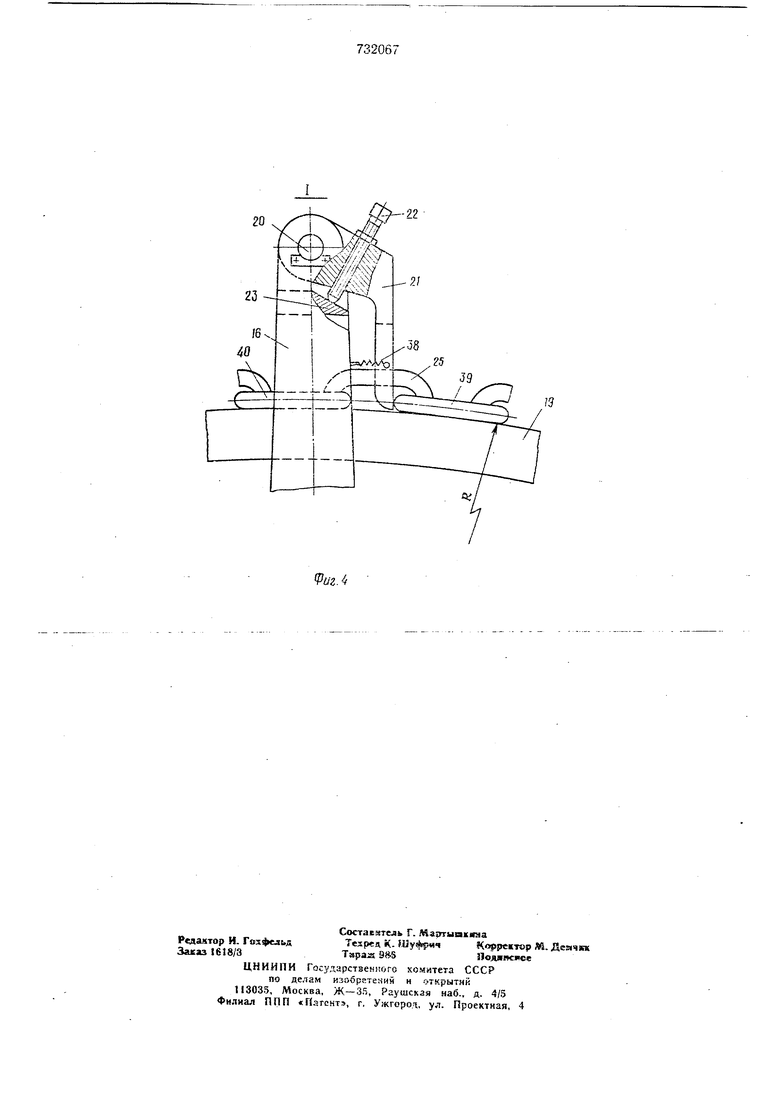

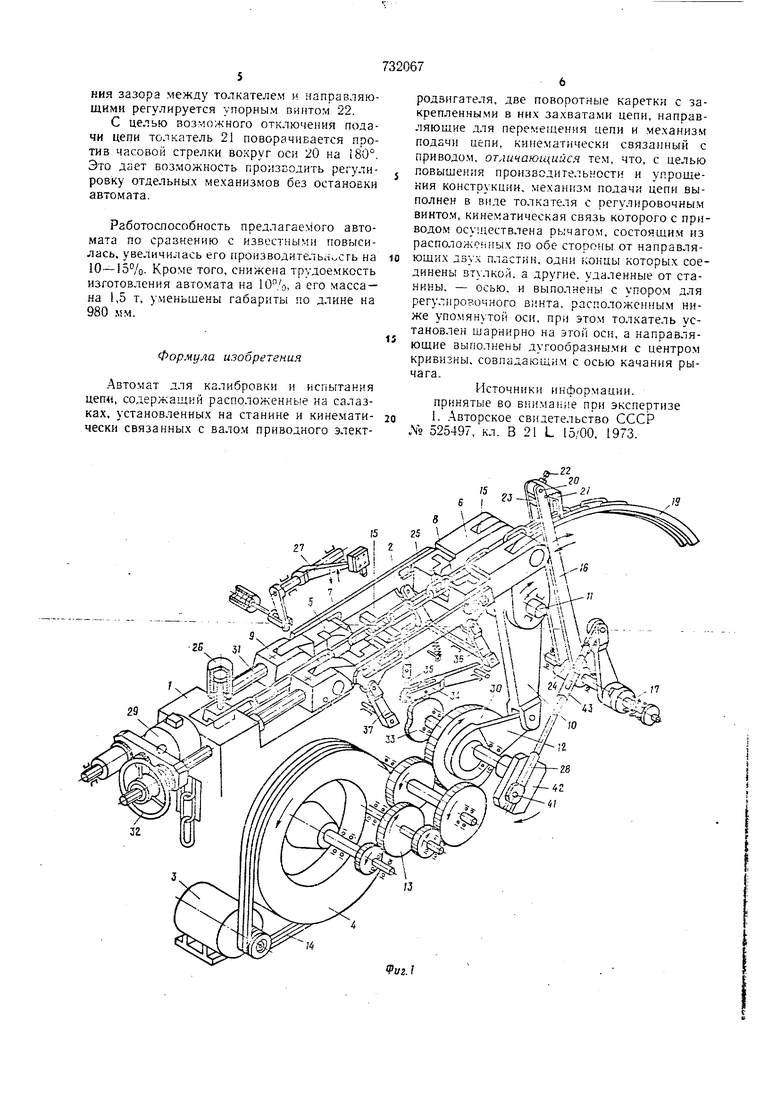

На фиг. i показана кинематическая схема предлагаемого автомата; на фиг. 2 - автомат, общий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - узел I на фиг. 2.

Авто.мат для калибровки и испытания цепей пробной нагрузкой состпит из станины 1- на которой установлены салазки 2, кинематически связанные с валом приводного электродвигателя 3. муфты 4 с тормозом, поворотных кареток 5 и 6 с закрепленными на них захватами 7 и 8. Каретка 5 шарнирно уста 2овлена а ползушке 9 с проущинами. которая имеет возможность регулировочного перемещения в направляющих станины 1.

Каретка 6 шарнирно связана с одним плечом качающегося двуплечего рычага 10, смонтированного на оси 11, закрепленной в станине 1.

Другое плечо рычага 10 связано через шатун 12, шестеренный привод 13, клиноременную передачу 14 с приводным электродвигателем 3.

В салазках 2 выполнены продольные пазы, а Б каретках 5 и 6 - поворотные ролики 15, входящие в пазы салазок 2.

Механизм г одачи содер ;ит рычаг 16, с.монтированный на оси 17, за:фепленной в станине , сосгоящь.й из двух пласг.и;; 18, охватывающих с-обеих-ет-орон- ;-;аправляющме 19. Верхняя часть направляющих соединена осью 20. на которой между иластинами 18 шарнирно установлен толкатель 2 с регулировочным винтом 22, упирающи.мся в упор 23 и обеспечивающим зазор между толкателем 21 и направляющими 19, а нижняя часть соединена втулкой 24. Направляющие 19 выполнены дугообразными с радиусом кривизны R, центр которого находится на оси качания 17 рычага 16, причем верхняя плоскость направляющих находится ниже оси подачи цепи 25 на величину, равную половине калибра цепи.

Кроме того, на станине установлены механизмы фиксации 26, механизм клеймения 27, привод ме.чаниэма подачи 28.

В автомате имеется блок бесконтактных конечных выключателей, служащий для подачи команд на включение и отключение воздухораспределителей таких рабочих механизмов как механизм фиксации, механизм клеймения, а также для остановки каретки б в исходном левом положении при отключеНИИ автомата.

Автомат снабжен системой 29, записыnniniripii и покпчшйяюшйй vcu 1ип р.пчниже отключающей автомат при отсутствии нагрузок, разрыве цепи и превышении заданной нагрузки.

Автомат работает следующим образом.

От приводного электродвигателя 3 при помощи клиноременнон передачи 14 вращение передается через фрикционную муфту 4 и щестеренный привод 13 бугельной шестерне 30. От последней шатуном 12 приводится в качательное движение двуплечий рычаг 10.

Каретка б, шарнирно связанная с верхним концом двуплечего рычага 10, совершает возвратно поступательное движение.

Изменение числа ходов каретки б достигается путем изменения скорости зрашения электродвигателя 3 с пульта управления. Перед началом работы цепь подается в автомат. Участок цепи, подвергаемый растяжению, берется захватами 7 и 8, закрепленными в каретках 5 и 6.

Каретка 5 в момент растяжения цепи стоит неподвижно, а каретка 6 перемещается под действием рычага 10, таким образом происходит растяжение - калибровка или испытание цепи пробной нагрузкой.

Для получения заданного раз.мера участка цепи, подвергаемого растяження, каретка 5 с ползушкой 9 устанавливается в нужное положение с помощью зиитов 31, приводимых в продольное перемещение вращением маховичка 32. Управление каретками 5 и о (верхнее и нижнее их положение) осуществляется cavia3KaMH 2 посредст8 :)М кулачка 33, рычага 34 с роликом, регулируемой тяги 35, рычагов Зо и 37.

По окончан И растяжен::я каретки 5 и 6 опускаются вместе с салазками 2, освобождая цепь, в этот момент рычаг механизма клеймения 27 с кернером опускается от пневмоцилиндра и клеймит цепь.

После клейменкк цепи рычаг 16 с толкателем 21 занимает краявее заднее положение, толкатель 21 под воздекстЕие.м пружины 38 (или под воздействием собственной массьП опускается между горизонтально лежащими звеньями 39. 40 цепи 25, а при ходе рычага 16 в переднее положение он упирается в горизонта.1Ьйо лежащее звено 39 и перемещает цепь по дугообразным направляющим 19 иа заданную величину. 8 момент начала отхода рычага 16 в заднее положение, толкатель 21 касается горизонтально лежащего звена 40, поворачиваясь вокруг оси 20, откидывается на величину калибра цепи и в таком положении доходит до крайнего заднего положения. Величина хода рычага 6 с толкателем 21 регулируется положением оси 4} на планшайбе 42. Регулирование положения рычага 16 с толкателем 21 относительно звеньев цепи осуществляется стяжной гайкой 43. Величина опускания толкателя 2 в зависимости от калибра цепи (гоотнетгтяеннп и плтиуся t пугппбпячнкгу ния зазора между толкателем и направляющими регулируется упорным винтом 22. С целью возможного отключения подачи цепи толкатель 21 поворачивается против часовой стрелки вокруг оси 20 на 180°. Это дает возможность производить регулировку отдельных механизмов без остановки автомата. Работоспособность предлагаемого автомата по сразнению с известными повысилась, увеличилась его производительп сгь на 10-i5%. Кроме того, снижена трудое.мкость изготовления автомата на Ю .о, а его масса - на 1,5 т, уменьшены габариты по длине на 980 мм. Формула изобретения Автомат для калибровки и испытания цеп«, содержащий расположенные на салазках, установленных на станине и кинематически связанных с валом приводного электродвигателя, две поворотные каретки с закрепленными в них захватами цепи, направляющие для перемещения цепи и механиз.м подачи цепи, кинематически связанный с приводом, отличающийся тем, что, с целью повышения производительности и упрошекия конструкции, .механизм подачи цепи выполнен в виде толкателя с регулировочным винто.м, кинематическая связь которого с приводом осуществлена рычагом, состояши.м из расположенных по обе стороны от направляюших двух пластин, одни концы которых соединены втулкой, а другие, удаленные от станины, - осью, и выполнены с упором для регулировочного винта, расположенным ниже упомянутой оси, при этом толкатель установлен шарнирно на этой оси, а направляющие выполнены дугообразны.ми с центром кривизны, совпадающим с осью качания рычага. Источники информации, принятые во BiujMaii.ne при экспертизе 1. .Авторское свидетельство СССР № 525497, кл. В 21 L 15/00, 1973.

Сч1

0

€1

20

2/

20

Авторы

Даты

1980-05-05—Публикация

1977-08-26—Подача