Э

36

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для калибровки и испытания цепей | 1973 |

|

SU525497A1 |

| Автомат для калибровки и испытания цепи | 1977 |

|

SU732067A1 |

| Автомат для калибровки и испытания цепей | 1985 |

|

SU1269913A1 |

| Станок для растяжки сотового заполнителя | 1986 |

|

SU1433601A1 |

| Автомат для предмонтажной обработки электрических шнуров | 1988 |

|

SU1642542A1 |

| Автомат для изготовления электрических катушек | 1982 |

|

SU1046788A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1966 |

|

SU187619A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ЗАГОТОВОК ПРЯМОУГОЛБНЫХ ПЛАСТМАССОВБ1Х ДЕТАЛЕЙ | 1970 |

|

SU272531A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

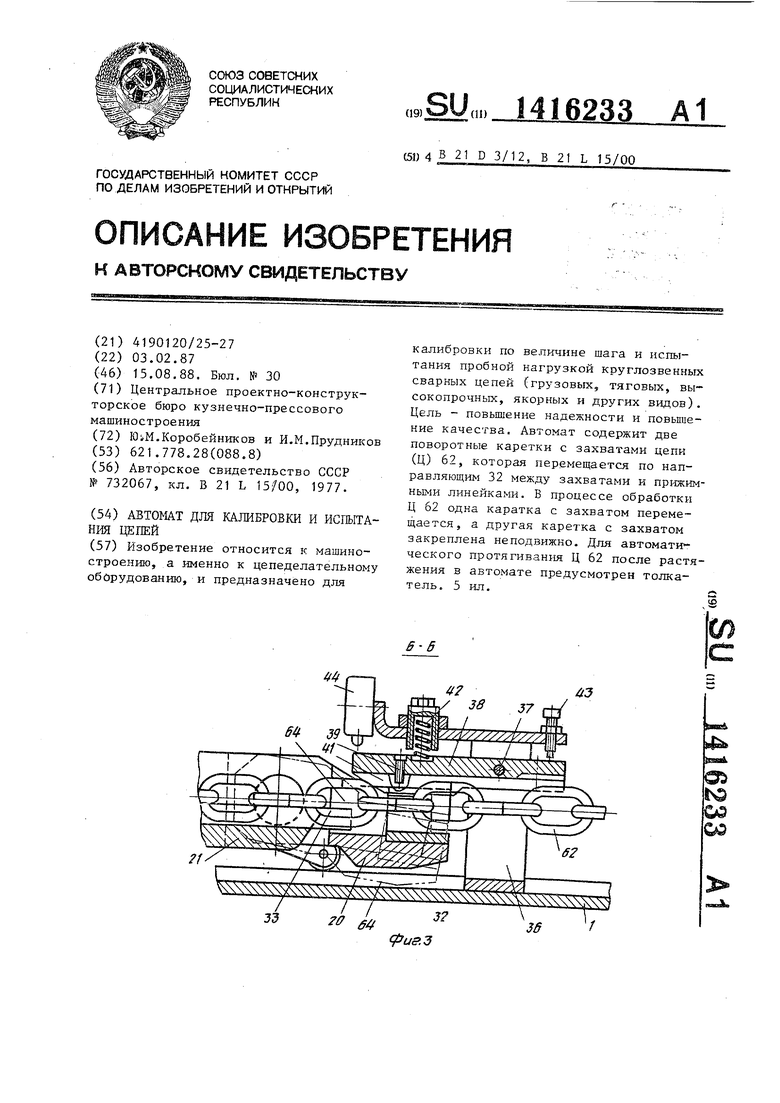

Изобретение относится к машиностроению, а именно к цепеделательному оборудованию, и предназначено для калибровки по величине шага и испытания пробной нагрузкой круглозвенных сварных цепей (грузовых, тяговых, высокопрочных, якорных и других видов). Цель - повышение надежности и повьЕие- ние качества. Автомат содержит две поворотные каретки с захватами цепи (Ц) 62, которая перемещается по направляющим 32 между захватами и прижимными линейками. В процессе обработки Ц 62 одна каратка с захватом перемещается, а другая каретка с захватом закреплена неподвижно. Для автоматического протягивания Ц 62 после растяжения в автомате предусмотрен толкатель. 5 ил.;

.3

Изобретение относится к машиностроению, а именно к цепеделательному |оборудованию, и предназначено для калибровки по величине шага и испытания пробной нагрузкой круглозвен- ных, сварных грузовых, тяговых, высокопрочных, якорных и других видов цепей.

Цель изобретения - повышение надежности работы автомата и повьшение качес гва калибровки за счет устране- Iния некалиброванных звеньев (участков) цепи.

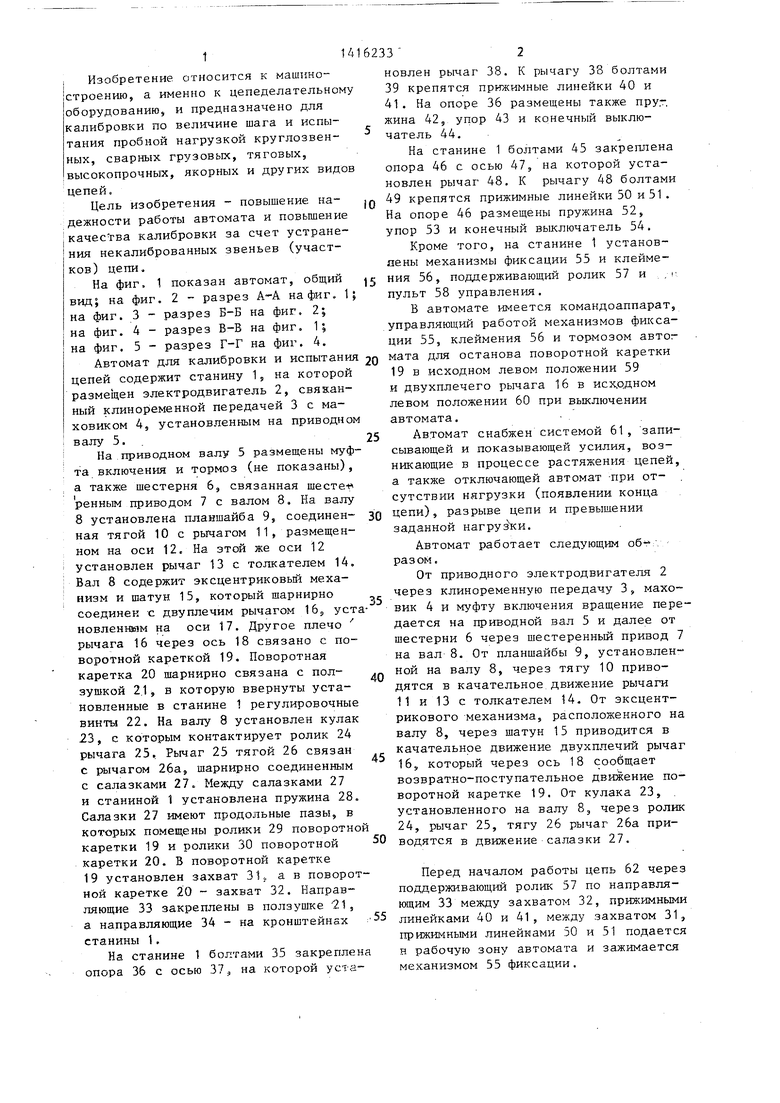

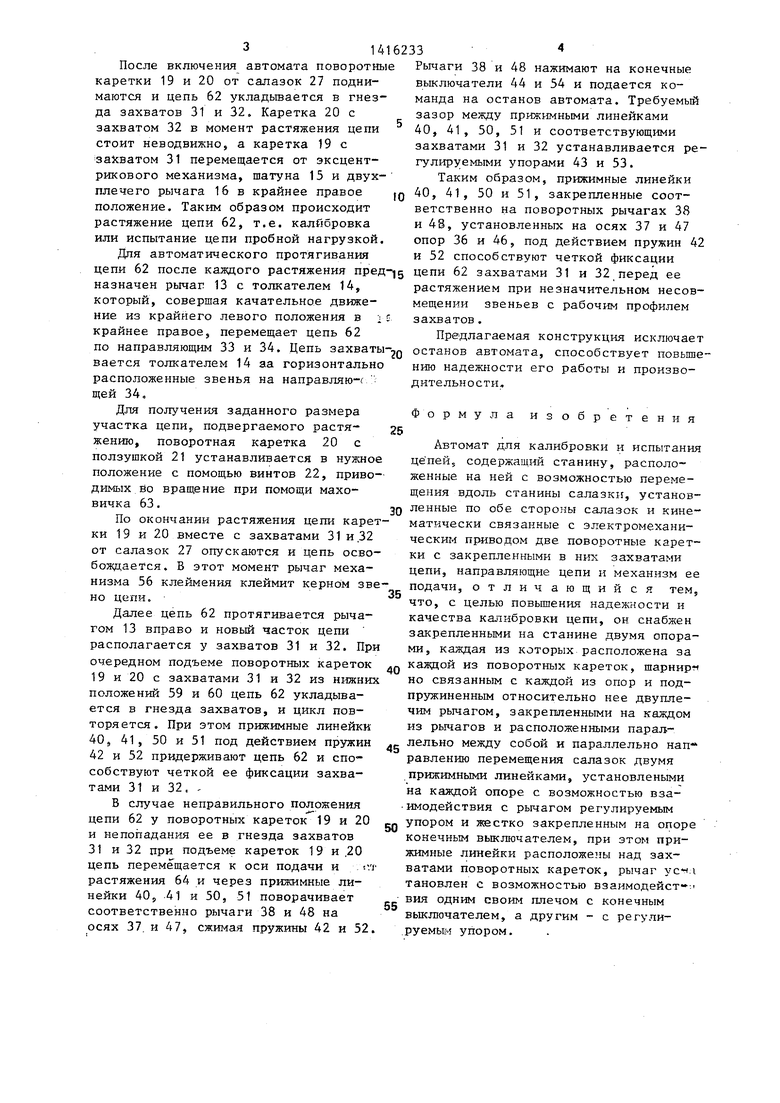

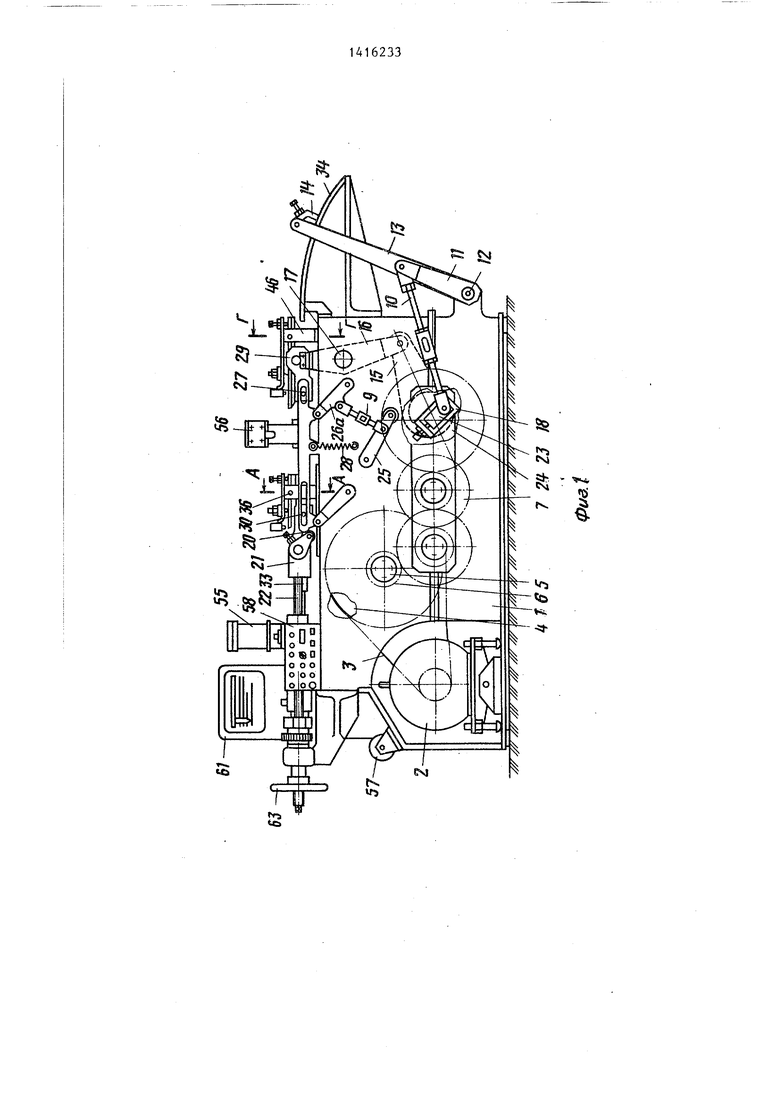

На фиг, 1 показан автомат, общий вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 2; I на фиг. 4 - разрез В-В на фиг, 1| на фиг. 5 - разрез Г-Г на фиг. 4.

Автомат для калибровки и испытания 2Q мата для останова поворотной каретки цепей содержит станину 1, на которой 19 в исходном левом положении 59 размещен электродвигатель 2, свякан- и двухплечего рычага 16 в исх.рдном ный клиноременной передачей 3 с маховиком 4, установленным на приводном

валу 5. .25

На приводном валу 5 размещены муфта включения и тормоз (не показаны), а также шестерня 6, связанная шесте- ренным приводом 7 с валом 8, На валу 8 установлена планшайба 9, соединен- ЗО

и двухплечего рычага

левом положении 60 при выключении

автомата..

Автомат снабжен системой 61, записывающей и показывающей усилия, возникающие в процессе растяжения цепей, а также отключающей автомат -при отсутствии нагрузки (появлении конца цепи), разрыве цепи и превышении заданной нагрузки.

ная тягой 10 с рычагом 11, размещенном на оси 12. На этой же оси 12 установлен рычаг 13 с толкателем 14. Вал 8 содержит эксцентриковьй механизм и шатун 15, который шарнирно соединен с двуплечим рычагом 165 уст новленнюм на оси 17. Другое плечо рычага 16 через ось 18 связано с поворотной кареткой 19. Поворотная каретка 20 шарнирно связана с пол- зушкой 2.1, в которую ввернуты установленные в станине 1 регулировочные винты 22. На валу 8 установлен кулак 23, с которым контактирует ролик 24 рычага 25.. Рычаг 25 тягой 26 связан с рычагом 26а шарнирно соединенным с салазками 27 о Между салазками 27 и станиной 1 установлена пружина 28, Салазки 27 имеют продольные пазы, в которых помещены ролики 29 поворотно каретки 19 и ролики 30 поворотной каретки 20. В поворотной каретке 19 установлен захват 31. а в поворотной каретке 20 - захват 32. Направляющие 33 закреплены в ползушке 21, а направляющие 34 - на кронштейнах станины 1.

На станине 1 болтами 35 закреплен опора 36 с осью 37j на которой уста

6233 2

новлен рычаг 38. К рычагу 38 болтами 39 крепятся прижимные линейки 40 и 41. На опоре 36 размещены также пружина 42, упор 43 и конечный выключатель 44.

На станине 1 болтами 45 закреплена опора 46 с осью 47, на которой установлен рычаг 48. К рычагу 48 болтами 49 крепятся прижимные линейки 50 и 51 . На опоре 46 размещены пружина 52, упор 53 и конечный выключатель 54.

Кроме того, на станине 1 установ- яены механизмы фиксации 55 и клеймения 56, поддерживающий ролик 57 и ,и пульт 58 управления.

В автомате имеется командоаппарат, управляющий работой механизмов фиксации 55, клеймения 56 и тормозом автог

10

15

Q мата для останова поворотной каретки 19 в исходном левом положении 59 и двухплечего рычага 16 в исх.рдном

5

О

5

0

5

и двухплечего рычага

левом положении 60 при выключении

автомата..

Автомат снабжен системой 61, записывающей и показывающей усилия, возникающие в процессе растяжения цепей, а также отключающей автомат -при отсутствии нагрузки (появлении конца цепи), разрыве цепи и превышении заданной нагрузки.

Автомат работает следующим . разом.

От приводного электродвигателя 2 через клиноременную передачу 3, маховик 4 и муфту включения вращение передается на приводной вал 5 и далее от шестерни 6 через шестеренный привод 7 на вал 8. От планшайбы 9, установленной на валу 8, через тягу 10 приводятся в качательное. движение рычаги 11 и 13 с толкателем 14. От эксцентрикового механизма, расположенного на валу 8, через шатун 15 приводится в качательное движение двухплечий рычаг 16., который через ось 18 сообщает возвратно-поступательное движение поворотной наретке 19. От кулака 23, установленного на валу 8, через ролик 24, рычаг 25, тягу 26 рычаг 26а приводятся в движение салазки 27.

Перед началом работы цепь 62 через поддерживающий ролик 57 по направляющим 33 между захватом 32, прижимньми линейками 40 и 41, между захватом 31, прижимными линейками 50 и 51 подается н рабочую зону автомата и зажимается механизмом 55 фиксации.

После включения автомата поворотны каретки 19 и 20 от салазок 27 поднимаются и цепь 62 укладьшается в гнезда захватов 31 и 32. Каретка 20 с захватом 32 в момент растяжения цепи стоит неводвижно, а каретка 19 с захватом 31 перемещается от эксцентрикового механизма, шатуна 15 и двух- плечего рычага 16 в крайнее правое положение. Таким образом происходит растяжение цепи 62, т.е. калибровка или испытание цепи пробной нагрузкой

Для автоматического протягивания

цепи 62 после каждого растяжения пред- д цепи 62 захватами 31 и 32 перед ее назначен рычаг 13 с толкателем 14, который, совершая качательное движение из крайнего левого положения в i г крайнее правое, перемещает цепь 62 по направляющим 33 и 34. Цепь захваты- д вается толкателем 14 аа горизонтально расположенные звенья на направляю- ; щей 34,

Для получения заданного размера участка цепи, подвергаемого растя- 25 жению, поворотная каретка 20 с ползушкой 21 устанавливается в нужное положение с помощью винтов 22, приводимых бо вращение при помощи маховичка 63.

По окончании растяжения цепи каретки 19 и 20 вместе с захватами 31 и 32 от салазок 27 опускаются и цепь осво- бояодается. В этот момент рычаг меха30

растяжением при незначительном несо мещении звеньев с рабочим профилем захватов.

Предлагаемая конструкция исключа останов автомата, способствует повы нию надежности его работы и произво дительности.

Формула изобретени

Автомат для калибровки и испытан цепей, содержащий станину, расположенные на ней с возможностью переме щения вдоль станины салазкгг, устано ленные по обе стороны салазок и кин матически связанные с электромехани ческим приводом две поворотные каре ки с закрепленными в них захватами цепи, направляющие цепи и механизм подачи, отличающийся те что, с целью повышения надежности и качества калибровки цепи, он снабже закрепленными на станине двумя опор ми, каждая из которых расположена з каждой из поворотных кареток, шарни но связанным с каждой из опор и под прз жиненным относительно нее двупле чим рычагом, закрепленными на каждо из рычагов и расположенными параллельно между собой и параллельно на равлению перемещения салазок двумя прижимными линейками, установлеными на каждой опоре с возможностью взаимодействия с рычагом регулируемым упором и жестко закрепленным на опо конечным выключателем, при этом при жимные линейки расположены над захватами поворотных кареток, рычаг yc тановлен с возможностью взаимодейст ВИЯ одним своим плечом с конечным выключателем, а другим - с регули- руемЬЕ - упором.

низма 56 клеймения клеймит керном звено цепи.

Далее цепь 62 протягивается рычагом 13 вправо и новый часток цепи располагается у захватов 31 и 32. При очередном подъеме поворотных кареток 19 и 20 с захватами 31 и 32 из нижних положений 59 и 60 цепь 62 укладывается в гнезда захватов, и цикл повторяется. При этом прижимные линейки 40, 41, 50 и 51 под действием пружин 42 и 52 придерживают цепь 62 и способствуют четкой ее фиксации захватами 31 и 32. В случае неправильного положения цепи 62 у поворотных кареток 19 и 20 и непопадания ее в гнезда захватов 31 и 32 при подъеме кареток 19 и ,20 цепь перемещается к оси подачи и jvr растяжения 64 и через прижимные линейки 40, 41 и 50, 51 поворачивает соответственно рычаги 38 и 48 на осях 37. и 47, сжимая пружины 42 и 52.

Рычаги 38 и 48 нажимают на конечные выключатели 44 и 54 и подается команда на останов автомата. Требуемый зазор между прижимными линейками 40, 41, 50, 51 и соответствующими захватами 31 и 32 устанавливается регулируемыми упорами 43 и 53.

Таким образом, прижимные линейки 40, 41, 50 и 51, закрепленные соответственно на поворотных рычагах 38 и 4В, установленньт на осях 37 и 47 опор 36 и 46, под действием пружин 42 и 52 способствуют четкой фиксации

д цепи 62 захватами 31 и 32 перед ее д

5

30

5

0

5

0

5

растяжением при незначительном несовмещении звеньев с рабочим профилем захватов.

Предлагаемая конструкция исключает останов автомата, способствует повышению надежности его работы и производительности.

Формула изобретения

Автомат для калибровки и испытания цепей, содержащий станину, расположенные на ней с возможностью перемещения вдоль станины салазкгг, установленные по обе стороны салазок и кинематически связанные с электромеханическим приводом две поворотные каретки с закрепленными в них захватами цепи, направляющие цепи и механизм ее подачи, отличающийся тем, что, с целью повышения надежности и качества калибровки цепи, он снабжен закрепленными на станине двумя опорами, каждая из которых расположена за каждой из поворотных кареток, шарнирп но связанным с каждой из опор и под- прз жиненным относительно нее двуплечим рычагом, закрепленными на каждом из рычагов и расположенными параллельно между собой и параллельно нап равлению перемещения салазок двумя прижимными линейками, установлеными на каждой опоре с возможностью взаимодействия с рычагом регулируемым упором и жестко закрепленным на опоре конечным выключателем, при этом прижимные линейки расположены над захватами поворотных кареток, рычаг yc-.i тановлен с возможностью взаимодейст -. ВИЯ одним своим плечом с конечным выключателем, а другим - с регули- руемЬЕ - упором.

k.

to

м

W

62

фиеЛ

/7

B-B

Г- Г

| Автомат для калибровки и испытания цепи | 1977 |

|

SU732067A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1987-02-03—Подача