t13

Изобретение относится к области получения окатышей из сыпучих материалов и может быть использовано при подготовке сырьевых материалов в черной и цветной мета:.гпургиИ;. и производстве удобрений„ химической промьшшенности.

Целью изобретения является шение прочности и снижение нстчрз.г- мости окатышей после низкотемп-зра- турной термообработки.

Аминовую соль карбоксиметилцеллюлозы (-КМЦ) вводят в состав шихты при смешивании ее компонентов перед . окомкованием. Способ введения ами- новой соли КМЦ определяется видом исходных материалов для получения окатышей и. технологией окомкованик,. Так, если перерабатывается флого- концентрат в виде кека с вакл. ум- фипьтров,который имеет обычно повышенную влажность, то добавку вводя ; в виде сухого тонкоизмепьченного порошка крупностью не более 0,1 мм, Если комкуемый материа« в исхог иом состоянии сухой или имеет для окомкования влажность, то в этом случае целесообразно его даувлшкнемие производить раствором амияовой солк ЮЩ соответствующей концентрации,. Если применяются другие добавки в виде порошков, то аммновую соль в сухом виде желательно смешать с ними, а затем уже с комкуемым мате- риалом. Во всех случаях способ в1-;еде ния аминовой соли КМЦ долг-кен обеспечить наиболее равномерное ее ргспра- деление по объему комкуемого мг.те- риала..

Указанньй диапазон концентрс.цш является оптимальным. При содержании аминовой соли ЮЩ менее 0,01% скатыши имеют незначительньй прирост прочности после сушки о При содержани ; до бавки более 2,0% шихта станорится непригодной для получения окатьглей методом окатывания во вращающееся барабане или чаше,так как ее реолог.н- ческие характеристики, в частности угол внутреннего тренин и удельное сцепление, принимают такие з наченкя при которых нарупгается ре;ким д) ния (пересыпания) матернапа в оком- кователе, условия образ он аггия к рос-- та окатьппей резко ухудшаются, Косие:; но это отражается на повышении пористости и, c.лeдoвaтeлыiO, сн иэкенпи прочности сырых окатьпией при содер02

жа( добавки 2.55%, а. при еще большем ; одержании добавки материал в окомхонателе движется в челночном режиме и образова1 ия окатышей не происходит. В процессе окатьшания шихты в барабанном или чашезом грану- яторе аг-иновая соль ЮЩ повышает эффе1 Л йвисеть сырого окомкования аналогично другим солям Л-Ш.j т.е, увеличивает скорость образования и роста гранул и yлy iшaeт прочностные характеристикк съфых окатышей.

После отсева кондиционных окатышей як подвергают низкоте1ггпературной термообработке (сушке) при ШО 250 С, В процессе нагрева амин /например аммиак/ улетучивается и освободав- кт&ся связи ГОЩ соединяются междУ Собой, в резулгьтате чего КМЦ образует пространственнув структуру и при этом переходит в слабо растворимую в воде ., Наличие такого превра- )цени5г при Haj peye резко отличает ами- новые соли КМЦ от других,, в частности щелочно-мета-плических солей. Прочность сухжк: окатьпией при этом значительно возрастает, что делает и:-: пригодными для тратгспортирова-Еия по- или дги лнейшего ич .пользова- ния,, например Е виде удобрения без проведения упрочняющего высокотемпературного обж1-1га, В указанном диапа-. зоне температура термообработки не- ельно в;н1Яет на прочностные характеристики окатышей При температуре Bbuiie 250 С происходит разломке- кие КЦ, а при температуре ниже abSHHii Hf улетучиваются,

П р н м е V, Проводилось OKOMICO- вание; флото концентрат а месторождения Актюбинского бассейна в лабораторном барабанном оког гкователе р 350 мм и длиной 700 мм при разовой загрузке материала 3 кг и скорости враш;ения 30--40 об/мин, В качестве добавки ис- пользоБ ши аммониевую соль И Щ и триметиламмоний - КМЦ, Для сравнения гранулнров;зл - тот же концентрат с добавкой -иатривЕОЙ соли .I и влаж- коь:центрат без добавоК;

Сухой флотсгатицентрат увлажняли ,о вла;кности W 10% и затем смешн- палн с измельченной до К)0% класса О ,, i мм добаикой , Затем комкуек ый матеиал загру;«апи неболън1ими порцням -: во ращающийся барабан и поспе загрузки всей массь (З кг) гранулировали в

Состав шихты согласно изобретению эффективен в производстве фосфорсодержащих удобрений, для которых необходима прочность порядка 12- 5 8 кг/окатьпп, а водостойкость в результате перехода КМЦ в слаборастворимую форму замедляет разбухание и растворение гранул после внесения их в почву. Кроме того, примерно таt5 Формула изобретения

течение 5 мин. Полученный продукт рассеивали на классы 0-5,5 мм +5,5-10 мм; +iO мм. Сырые окатыши 0 10 мм испытывали на сбрасывание и раздавливание по известной методике.

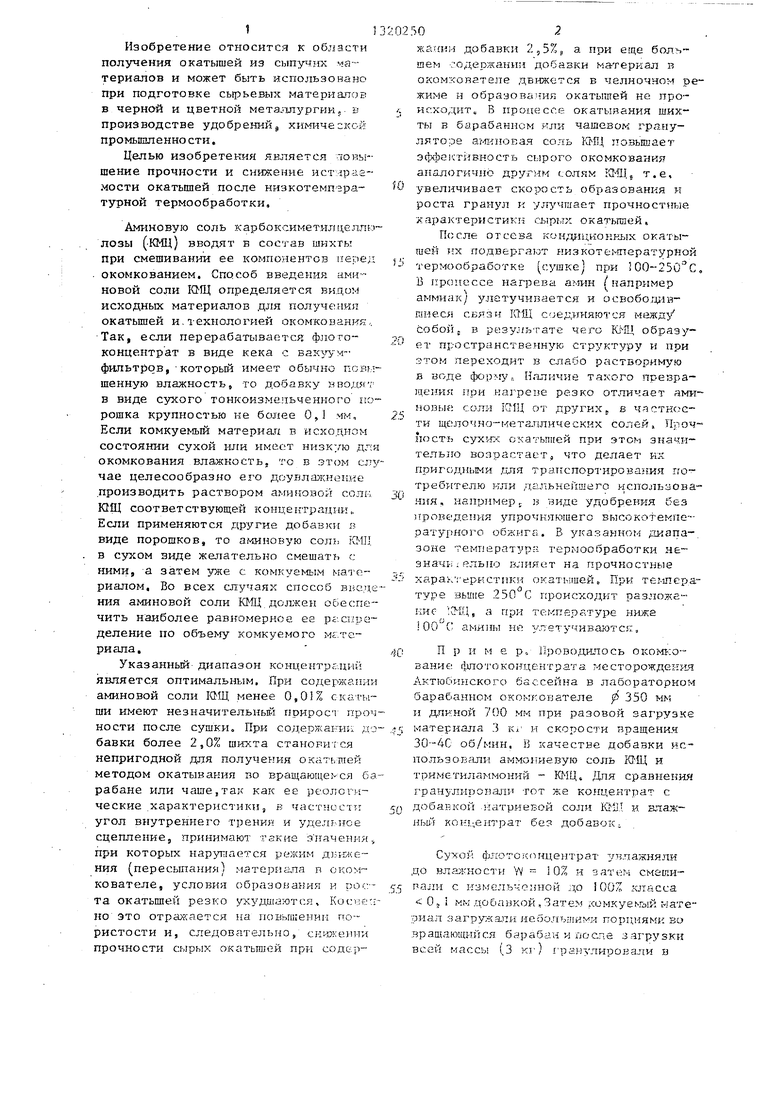

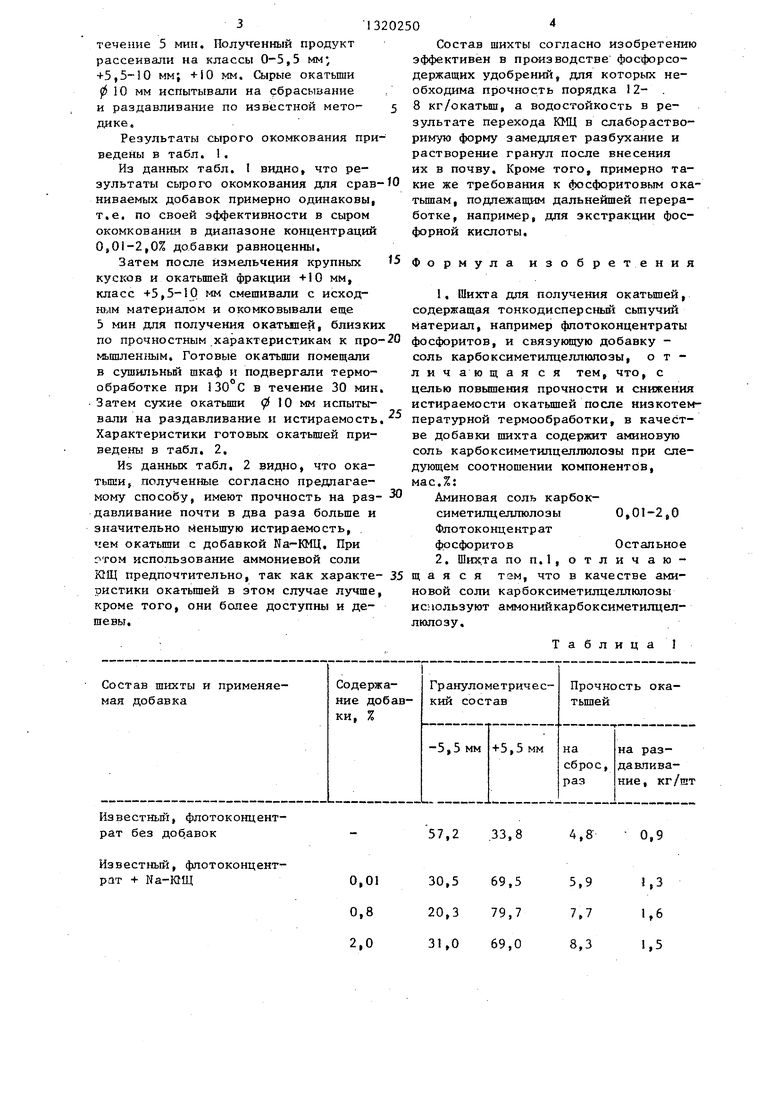

Результаты сырого окомкования приведены в табл. 1.

Из данных табл. I видно, что результаты сьфого окомкования для срав-Ю кие же требования к фосфоритовым ока- ниваемых добавок примерно одинаковы,тьшам, подлежащим дальнейшей перерат.е. по своей эффективности в сыромботке, например, для экстракции фосокомковании в диапазоне концентрацийфорной кислоты.

0,01-2,0% добавки равноценны.

Затем после измельчения крупных кусков и окатьшей фракции +10 мм,

класс +5,5-10 мм смешивали с исход-1. Шихта для получения окатьшей,

ным материалом и окомковывали ещесодержащая тонкодисперсный сьшучий

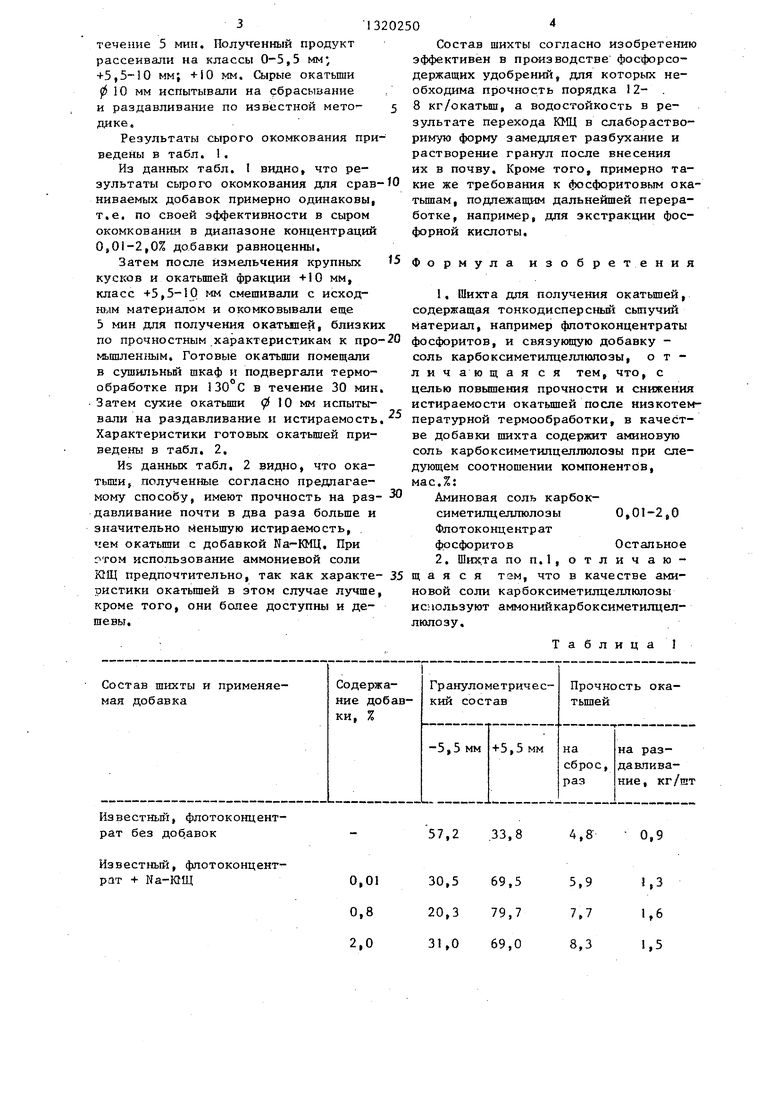

5 мин для получения окатьшей, близких материал, например флотоконцентраты по прочностным характеристикам к про-20 фосфоритов, и связующую добавку - й,ПIlпeнг ым. Готовые окатьшги помещалисоль карбоксиметилцеллюлозы, о т в сушильньп шкаф и подвергали термообработке при 30°С в течение 30 мин. Затем сухие окатыши 0 10 мм испытывали на раздавливание и истираемость. Характеристики готовых окатьщгей при- ведень в табл. 2.

Из данных табл. 2 видно, что окатыши, полученные согласно предлагаемому способу, имеют прочность на раз- давливание почти в два раза больше и значительно меньшую истираемость, чем окатьш1И с добавкой Na-КМЦ. При том использование аммониевой соли

ИЩ предпочтительно, так как характе- 35 Щ si я с я тем, что в качестве ами- ристики окатьш1ей в этом случае лучше, новой соли карбоксиметилцеллюлозы кроме того, они более доступны и де-используют аммонийкарбоксиметилцелшевы.люлозу.

Таблица

25

личающаяся тем, что, с целью повышения прочности и снижения истираемости окатьшей после низкотемпературной термообработки, в качестве добавки шихта содержит аминовую соль карбоксиметилцеллюлозы при следующем соотношении компонентЬв, мас.%:

Аминовая соль карбоксиметилцеллюлозы 0,01-2,0 Флотоконцентрат

фосфоритовОстальное

2. Ших.та по П.1, о тл ич аюИзвестный, Флотоконцентрат без доб.авок

Известный, Флотоконцентрат + Na-гащ

57,233,84,8 0,9

0,01 30,569,55,91,3

0,8 20,379,77.71,6

2,0 31,069,08,31,5

13202504

Состав шихты согласно изобретению эффективен в производстве фосфорсодержащих удобрений, для которых необходима прочность порядка 12- 5 8 кг/окатьпп, а водостойкость в результате перехода КМЦ в слаборастворимую форму замедляет разбухание и растворение гранул после внесения их в почву. Кроме того, примерно тарив-Ю кие же требования к фосфоритовым ока- ,тьшам, подлежащим дальнейшей перераt5 Формула изобретения

личающаяся тем, что, с целью повышения прочности и снижения истираемости окатьшей после низкотемпературной термообработки, в качестве добавки шихта содержит аминовую соль карбоксиметилцеллюлозы при следующем соотношении компонентЬв, мас.%:

Аминовая соль карбоксиметилцеллюлозы 0,01-2,0 Флотоконцентрат

фосфоритовОстальное

2. Ших.та по П.1, о тл ич аюФлотокошдентрат аммо

2.6 43,,0

0,005

4„9

31,2

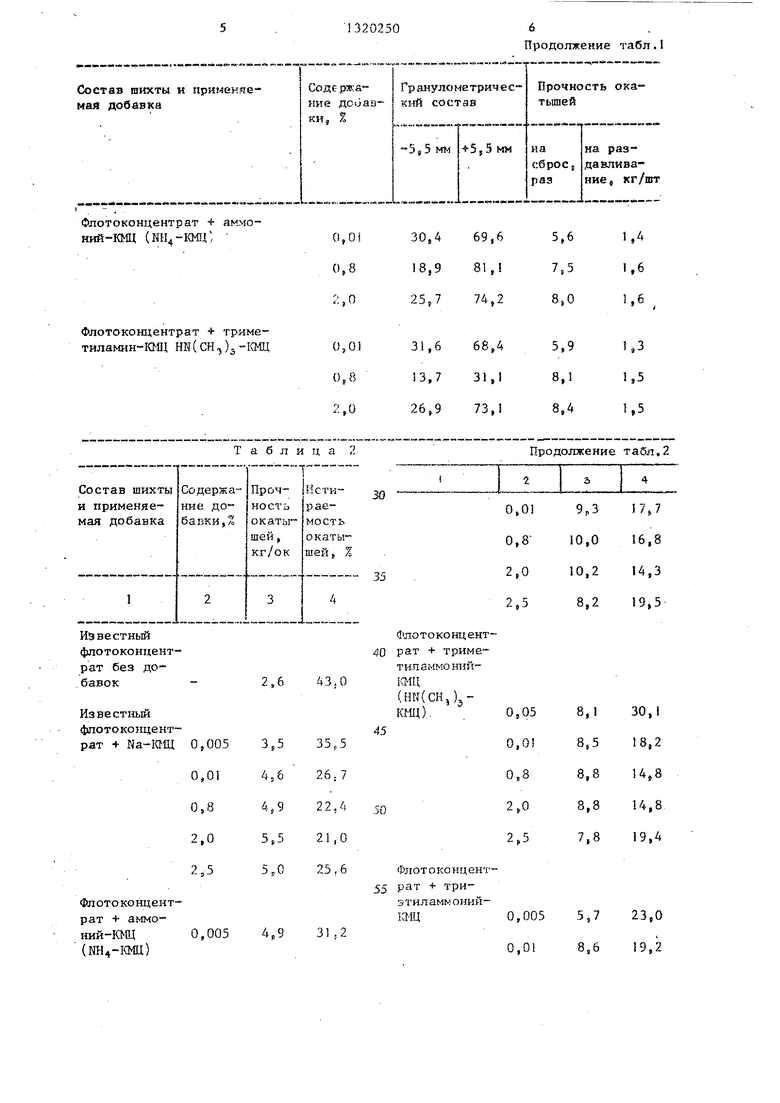

Продолжение табл.I

Флотоконцент- рат + триме- тиламмоний- ШД (HN(CH,)5ющ),.

Флотококцент- рат + трн- этилaм oний- КМЦ

0,005 5,7 23,0 0,018,6 19,2

,8 2,0

0,005

8,914,4

8,715,8

.7,521,5

5,029,9

Редактор И.Рыбченко

Составитель Л.Ыашенков

Техред А.Кравчук . .Корректор С.Шекмар

2614/24

Тираж 604Подписное

БНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,01 0,8 2,0 2,5

8,2

8,4 8,6 8,0

19, 6 17,0 16,9 20,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения окатышей | 1984 |

|

SU1198128A1 |

| Шихта для производства окатышей | 1985 |

|

SU1260400A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ окомкования тонкодисперсных материалов | 1988 |

|

SU1525220A1 |

| Способ получения окатышей | 1985 |

|

SU1305187A1 |

| Шихта для получения безобжиговых железорудных окатышей | 1982 |

|

SU1087558A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU708714A1 |

| Способ производства железорудных окатышей | 1985 |

|

SU1330196A1 |

Изобретение относится к получению окатьшей из сыпучих материалов и может быть использовано при подготовке сырьевых материалов в черной и цветной металлургии, в производстве удобрений, химической промьпплен- ности. Целью изобретения является по- вьппение прочности и снижение истираемости окатышей после низкотемпературной термообработки. Из шихты, содержащей 0,01-2,0% аминовой соли кар- боксиметилцеллкшозы и фосфоритовый концентрат, получают окатыши, которые затем подвергают термообработке при 100-250 С. Повьшается прочность и понижается истираемость термооб- работанных окатьш1ей по сравнению с использованием в шихте натриевых солей карбоксиметилцеллюлозы Наилучшие результаты получены при использовании в шихте аммониевой соли кар- боксиметилцеллюлозы. 1 з.п.ф-лы, 2 табл. « N5 Э N5 :л

| Связующее для окомкования железорудных материалов | 1981 |

|

SU996485A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акцептованная заявка Нидерландов № 6710530, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1985-03-04—Подача