Изобретение относится к химической промышленности, а именно к получению тексту- рированных (объемных) пленочных нитей из кристаллизующихся полимеров:

Цель изо,бретения - улучшение качества нити.

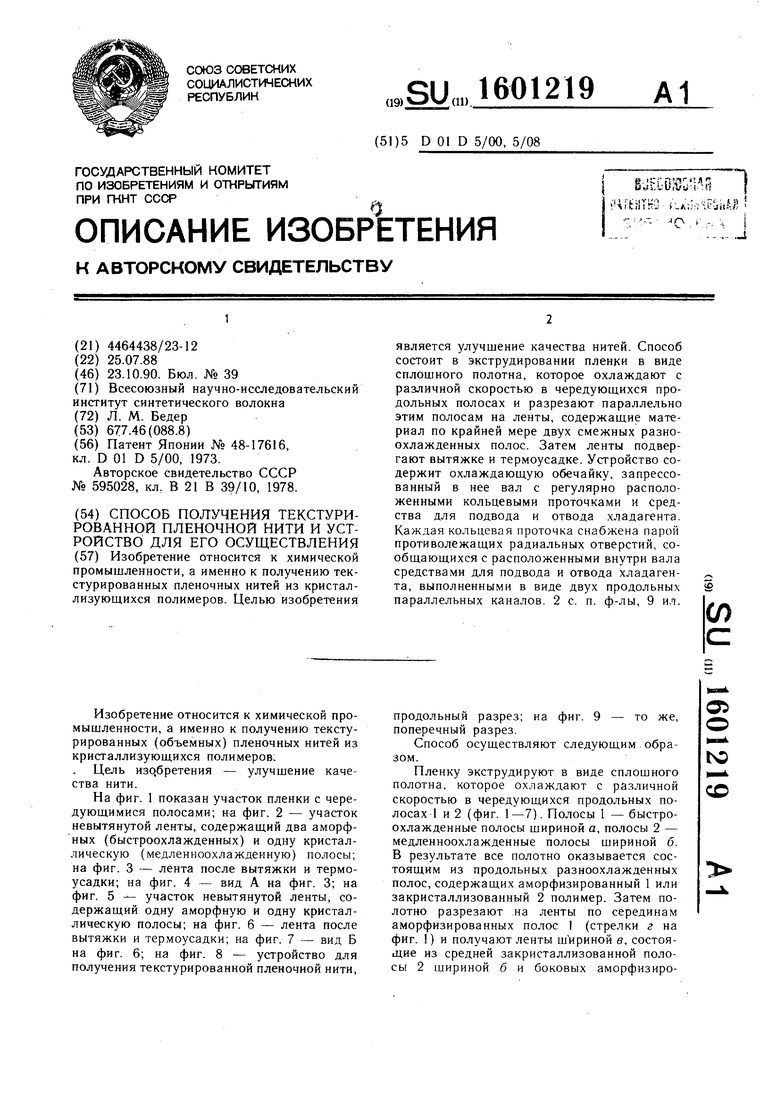

На фиг. 1 показан участок пленки с чередующимися полосами; к-а фиг. 2 - участок невытянутой ленты, содержащий два аморфных (быстроохлажденных) и одну кристаллическую (медленноохлажденную) полосы; на фиг. 3 - лента после вытяжки и термоусадки; иа фиг. 4 - вид А а фиг. 3; на фиг. 5 - участок невытянутой ленты, содержащий одну аморфную и одну кристаллическую полосы; ыа фиг. 6 - лента после вытяжки и термоусадки; на фиг. 7 - вид Б на фиг. 6; на фиг. 8 - устройство для получения текстурированной пленочной нити.

продольный разрез; на фиг. 9 - то же, поперечный разрез.

Способ осуществляют следующим образом.

Пленку экструдируют в виде сплошного полотна, которое охлаждают с различной скоростью в чередующихся продольных полосах 1 и 2 (фиг. 1-7). Полосы 1 - быстро- охлажденные полосы шириной а, полосы 2 - медленноохлажденные полосы шириной б. В результате все полотно оказывается состоящим из продольных разноохлажденных полос, содержащих аморфизированный 1 или закристаллизованный 2 полимер. Затем полотно разрезают .на ленты по серединам аморфизированных полос 1 (стрелки г на фиг. 1) и получают ленты шириной в, состоящие из средней закристаллизованной полосы 2 шириной б и боковых аморфизиро

о

ts5

СО

ванных полос 1 шириной а/2. В другом случае полотно режут через две полосы по границам между полосами 1 и 2 (стрелки д на фиг. 1) и получают ленты шириной в, сос- тряшие из аморфизированной полосы 1 ши- р1иной а и закристаллизованной полосы 2

Шириной б.

1 Полученные ленты подвергают вытяжке и Т|ермоусадке. Медленноохлажденные крис- т|аллизоаанные участки 2 при этом дают зна- 1 ительно большую усадку, чем быстроох- лажденные аморфизированные участки 1. И результате последние приобретают вид Объемного элемента, имеющего по свободно- краю большую длину, чем кристаллизованные участки 2, и принимают вид «обо- Ьочек 3 (фиг. 3-7), расположенных по обе Стороны кристаллизованных участков 2 i фиг. 3 и 4) или с одной стороны (фиг. 6 и 7), и результате чего пленочная нить приобретает объемность. При этом из-за разности Напряжений и их несимметричности пленоч- йая нить во втором случае (фиг. 5-7) за- ручивается вокруг своей продольной оси, iiTO увеличивает ее объемность.

I Устройство для получения текстурирован- ной пленочной нити содержит охлаждаю- щую обечайку 4 и запрессованный в нее вал 5 с регулярно расположенными на нем кольце- 1выми проточками 6 и разделяюш,ими их вы- ступами 7. Каждая кольцевая проточка 6 снабжена парой противолежащих радиальных отверстий 8 и 9, сообщающихся с рас- полохченными внутри вала 5 параллельными продольными каналами 10 и И, осуществляющими подвод, например, насосом (не :изображен) и вывод хладагента, напри мер, ;самотеком. Напорный канал 10 и сливной ка- :нал 11 связаны с внешними коммуникация- I ми с помощью известных технических средств. Обечайку 4 изготовляют тонкостенной из теплопроводного материала.

Устройство работает следующим образом,

В напорный канал 10 извне подают хладагент, который через отверстия 8 проходит в кольцевые проточки 6 и, растекаясь в обе стороны по ней, попадает с противоположной

0

стороны через отверстия 9 в сливной канал 11, а из него - наружу.

Находящиеся напротив проточек 6 полосы 1 пленки благодаря малой толщине и высокой теплопроводности обечайки 4 быстро охлаждаются и аморфизируются. Выступы 7 создают термическое сопротивление, и находящиеся напротив них полосы 2 пленки остывают медленно и охлаждаются в закристаллизованном состоянии, В результате получается полотно пленки, состоящее из раз- ноохлажденных полос, что и требуется для осуществления предлагаемого способа.

Предлагаемые способ и устройство позволяют получить нить с четко выраженной рельефной текстурой при равноменой линейной плотности.

Формула изобретения

5

0

1.Способ получения тексгурнрованной пленочной нити, при котором пленку эк0 струдируют в виде сплошного полотна, затем охлаждают отдельные ее участки с различной скоростью, разрезают на ленты, содержащие участки, охлажденные с больщой и малой скоростью, подвергают ленты вытяжке и термообработке, отличающийся тем, что, с целью улучшения качества нити, охлаждение пленки с различной скоростью осуществляют чередующимися продольными полосами, а разрезание на ленты производят параллельно этим полосам с содержанием в каждой ленте материала по крайней мере двух смежных полос, охлажденных с разной скоростью.

2.Устройство для получения текстури- рованной пленочной нити, содержащее охлаждающую обечайку, запрессованный в нее вал с равномерно расположенными кольцевыми проточками и средства для подвода и отвода хладагента, отличающееся тем, что, с целью улучшения качества нити, средства для подвода и отвода хладагента выполнены в виде параллельно расположенных

40 продольных каналов, выполненных внутри запрессованного вала, причем каждая кольцевая проточка имеет пару противолежащих радиальных отверстий, сообщающихся с соответствующими каналами средств для подвода и отвода хладагента.

5

3 2

BadA

Изобретение относится к химической промышленности, а именно к получению текстурированных пленочных нитей из кристаллизующихся полимеров. Целью изобретения является улучшение качества нитей. Способ состоит в экструдировании пленки в виде сплошного полотна, которое охлаждают с различной скоростью в чередующихся продольных полосах и разрезают параллельно этим полосам на ленты, содержащие материал по крайней мере двух смежных разноохлажденных полос. Затем ленты подвергают вытяжке и термоусадке. Устройство содержит охлаждающую обечайку, запрессованный в нее вал с регулярно расположенными кольцевыми проточками и средства для подвода и отвода хладагента. Каждая кольцевая проточка снабжена парой противолежащих радиальных отверстий, сообщающихся с расположенными внутри вала средствами для подвода и отвода хладагента, выполненными в виде двух продольных параллельных каналов. 9 ил.

ФагЛ

Фиг.г

2 7

г4

а

е-

8

Физ.5

Фаг.З

ФиеЛ

Видь

г J

(

(

) )

Фаг.Ь фиг.7

714

Ф11,д

70

77

Фи2.9

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ролик машины непрерывного литья | 1976 |

|

SU595028A1 |

Авторы

Даты

1990-10-23—Публикация

1988-07-25—Подача