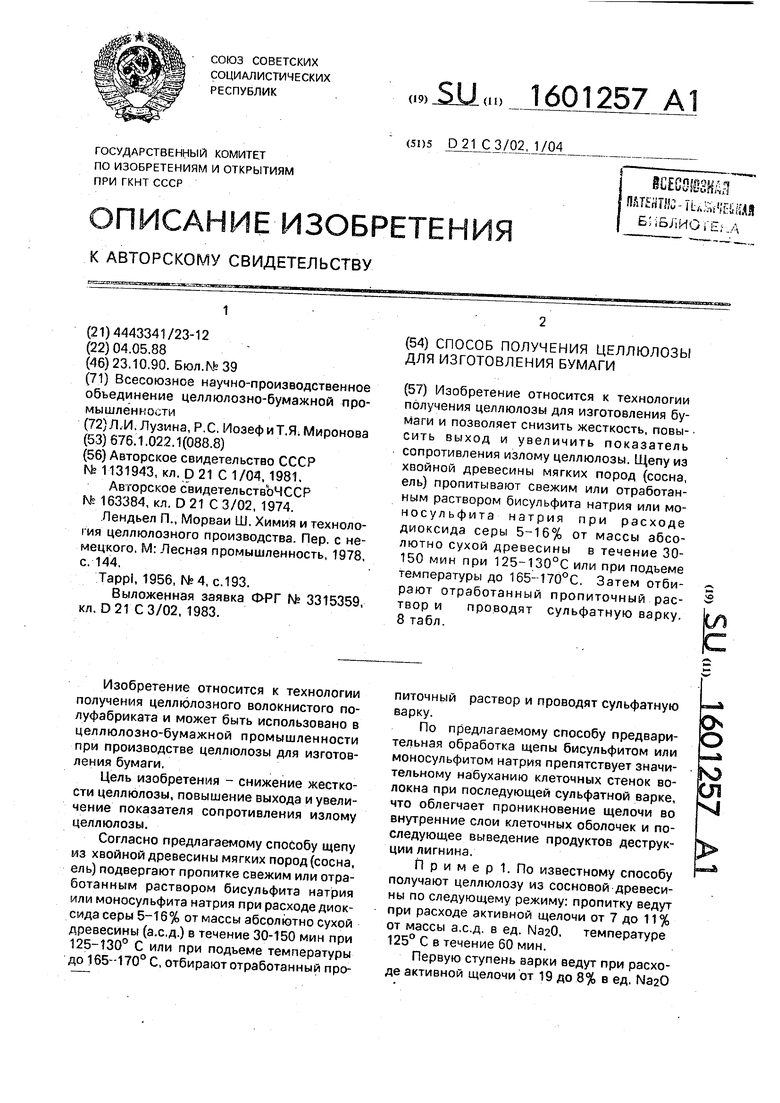

Изобретение относится к технологии получения целлюлозного волокнистого полуфабриката и может быть использовано в целлюлозно-бумажной промышленности при производстве целлюлозы для изготовления бумаги.

Цель изобретения - снижение жесткости целлюлозы, повышение выхода и увеличение показателя сопротивления излому целлюлозы.

Согласно предлагаемому способу щепу из ХВОЙНОЙ древесины мягких пород (сосна ель) подвергают пропитке свежим или отработанным раствором бисульфита натрия или моносульфита натрия при расходе диоксида серы 5-16% от массы абсолютно сухой Г опо г - - 30-150 мин при Д0165 R подъеме температуры 170 С, отбирают отработанный пропиточный раствор и проводят сульфатную

взрку.

По предлагаемому способу предварительная обработка щепы бисульфитом или моносульф,том натрия препятствует значи тельному набуханию клеточных стенок волокна при последующей сульфатной варке что облегчает проникновение щелочи во внутренние слои клеточных оболочек и поSm a П р и м е р 1. По известному способу получают целлюлозу из сосновой древесины по следующему режиму: пропитку ведут при расходе активной щелочи от 7 до 11 от массы а.с.д. в ед. NazO, температуре 125 С в течение 60 мин..

Первую ступень варки ведут при расходе активной щелочи от 19 до 8% в ед NazO

О

о

чэ ел

Т массы а.с.д. на варку, температуре 170- 75° С в течение 60-90 мин. После проведеия первой ступени осуществляют отбор елока из расчета 4,0-4,5 м /т.

Вторую ступень варки проводят при b асходе активной щелочи от 1 до 3% в ед. a20 от массы а.с.д. на варку, температуре 60-165 С в течение 30-60 мин.

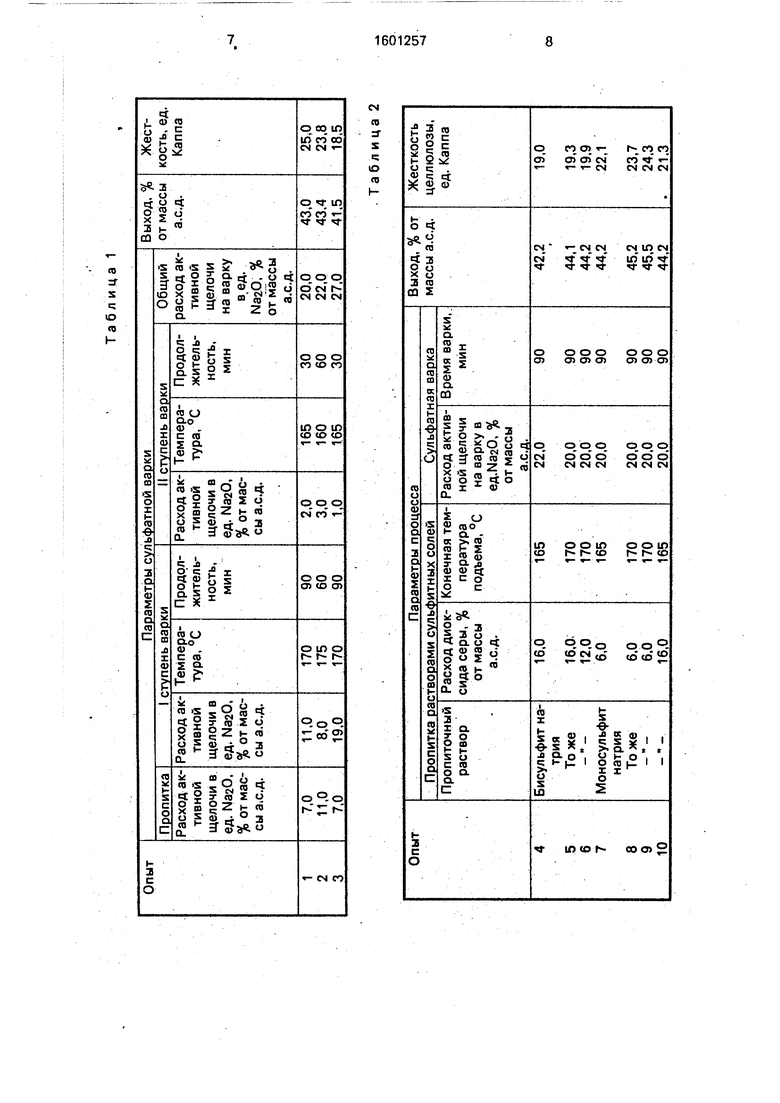

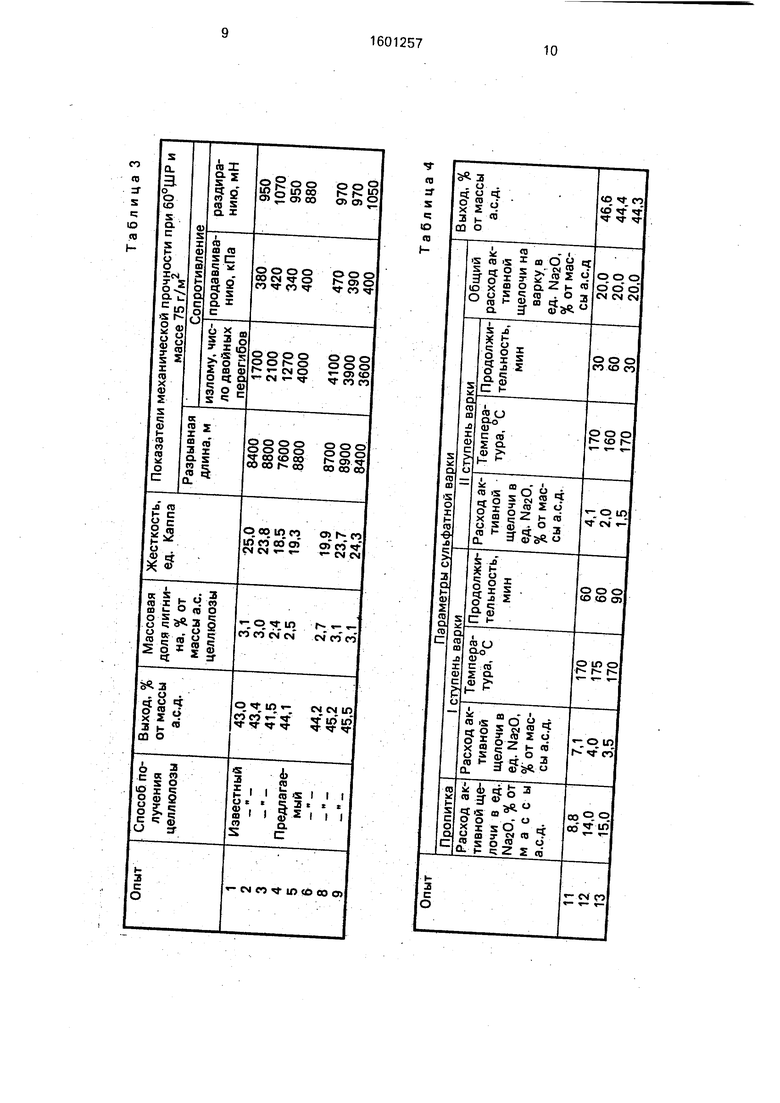

Режимные показатели процесса предтавлены в табл. 1, а показатели качества 10 еллюлозы - в табл. 1 и 3.

Из полученных данных следует, что по звестному способу можно получить сульатную целлюлозу пониженной жесткости 23-25 ед. Каппа) с выходом 43,0-43,5%. 15

Показатели механической прочности целлюлозы находятся на уровне сульфатной белимой целлюлозы, но уступают по телю сопротивления излому - 1700-21UU двойных перегибов против 3000 двойных 20 перегибов (опыты 1 и 2).

При увеличении общего расхода активной щелочи от 20-22 до 27% в ед. Na20 (опыт 3) возможно снизить жесткость целлюлозы до 18,5 ед. Каппа, но при этом сни- 25 жаются показатели механической прочности и выход до 41,5 %. Проведены варки целлюлозы по поедлагаемому спосоВ табл. 2 представлены параметры про- 30

цесса.

В опытах 4-6 сосновую щепу пропитывают раствором бисульфита натрия при на- чальном рН раствора 4.0-4.6 по режиму: подьем до 165-170° С в течение 150 мин. 35

В опытах 7-10 сосновую щепу пропитывают раствором моносульфита натрия по аналогичному режиму.

После пропитки отбирают свободно отекающий щелок и проводят сульфатную 40 варку с расходом активной щелочи 20-22 {о в ед. Na20 от массы а.с.д. при 170 С в течение.90 мин.

Показатели качества целлюлозы, полученной по предлагаемому способу, пред- 45

ставлены в табл. 3.

Полученные данные показывают, что по предлагаемому способу можно целлюлозу пониженной жесткости (19 25 ед.Каппа) с выходом на 1,5-2.5% больше, 50 чем целлюлозы той же жесткости по известному способу и с более высоким показателем прочности по сопротивлению излому.

П р и м а р 2. По известному способу получают сульфатную целлюлозу из сосно- 55 вой древесины по режиму, параметры которого приведены в табл. 4 (опыты 11-13).

Варку по предлагаемому способу проводят при пониженной температуре пропитки.

в т

жи 60 ка и 30

оп се ра и

ма

от ва м

0

5

0

Параметры процесса варки приведены

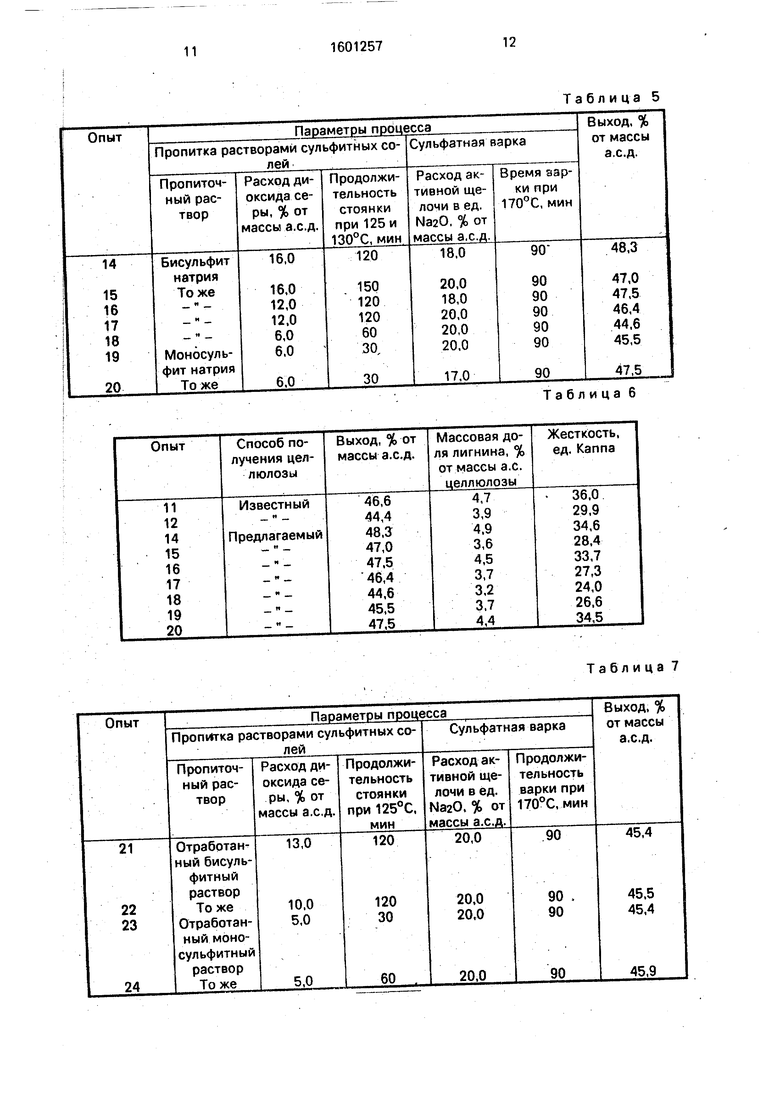

в табл.5.

Пропитку проводят по следующему режиму: подъем от 80 до 125° С в течение 60 мин (в опыте 18 подъем до 130 С) стоян- капри 125°Свтечение 120мин(опыты 14,16 и 17), 150 мин (опыт 15), 60 мин (опыт 18) и 30 мин (опыты 19 и 20).

Пропитку раствором бисульфита натрия (опыты 14-18) проводят с расходом диоксида серы 16,12 и 6% от массы а.с.д., пропитку раствором моносульфита натрия (опыты 19 и 20) - с расходом диоксида серы 6% от

массы а.с.д.

После пропитки отбирают свободно отекающий щелок и проводят сульфатную варку с расходом активной щелочи 17,18 и 20% от массы а.с.д. в ед. NaaO по режиму: подъем от 125 или 130 до 170°С в течение 60 мин. стоянка при 170°С в течение 90 мин.

Показатели качества целлюлозы представлены в табл. 6.

Данные табл.6 показывают, что предлагаемый способ и при пониженной температуре предварительной обработки позволяет по сравнению с известным способом увеличить выход при одной жесткости на 1,0- 2,4%, что свидетельствует обольщай селективности делигнификации.

Примерз. Варки по предлагаемому способу проводят с использованием на пропитку отработанных растворов бисульфита натрия и моносульфита натрия.

Параметры процесса представлены в

табл.7.

Режим пропитки: подъем температуры от 80 до 125° С в течение 60 мин.стоянка при 125° С в течение 120 мин (опыты 21 и 22). 30 мин (опыт 23). 60 мин (опыт 24).

Расход диоксида серы 10 и 13% от массы а.с.д. при пропитке отработанным раствором бисульфита натрия и 5% - при пропитке отработанным раствором моносульфита натрия.

После отбора свободно отекающего пропиточного раствора проводят сульфатную варку с расходом активной щелочи 20% от массы а.с.д. в ед. NaaO по режиму: подъем от 125 до 170° С в течение 60 мин. стоянка при 170° С в течение 90 мин.

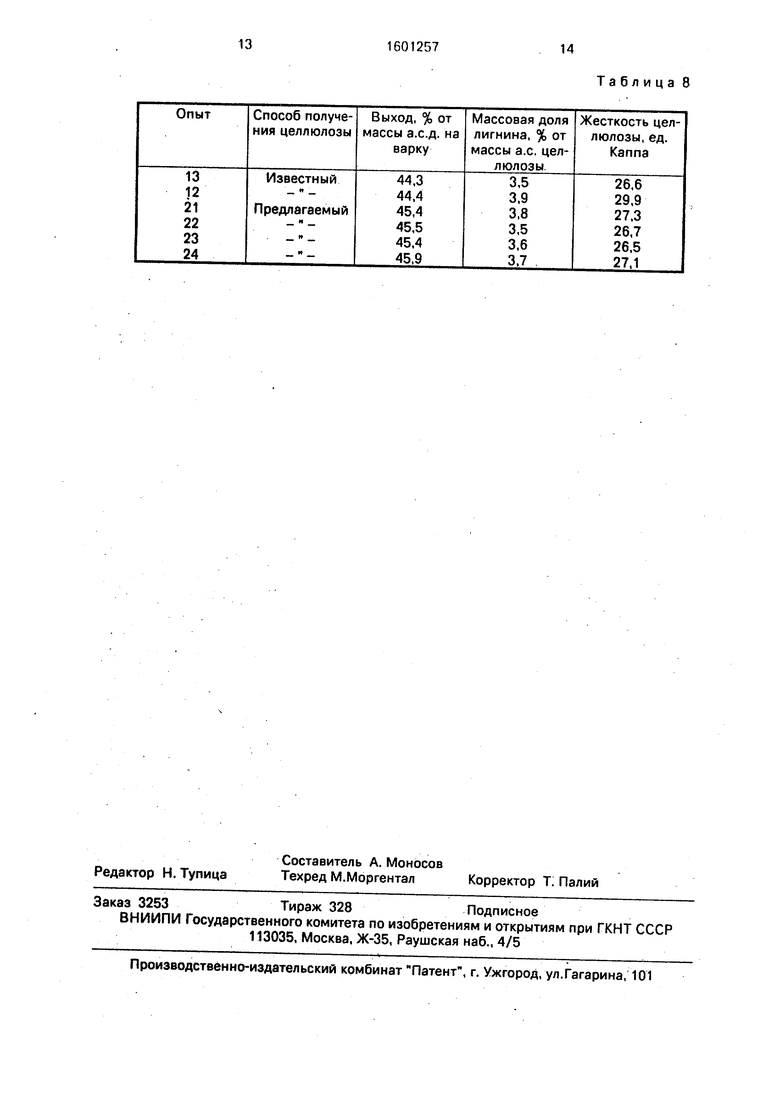

Показатели качества целлюлозы по предлагаемому способу представлены в табл.8 и показывают, что использование отработанных растворов бисульфита натрия и моносульфита натрия для пропитки щепы перед сульфатной варкой позволяет при одинаковой жесткости целлюлозы увеличить ее выход на 1,0-1,5% по сравианию с известным способом.

Представленные в табл. 1-8 данные свидетельствуют о том, что предлагаемый способ позволяет повысить выход целлюлозы пониженной жесткости с улучшенными показателями ее качества.

Формул а изобретения Способ получения целлюлозы для изготовления бумаги путем предварительной пропитки щепы из хвойной древесины мягких пород, отбора отработанного пропиточного раствора и последующей сульфатной варки, отличающийся тем, что. с целью снижения жесткости, повышения выхода и увеличения показателя сопротивления излому целлюлозы, пропитку проводят свежим или отработанным раствором бисульфита натрия или моносульфита натрия при расходе диоксида серы 5-16% от массы абсолютно сухой древесины в течение 3(Ы50 мин при 125-130°С или при подъеме температуры до 165-170° С.

04

re

З

s

e: lO «0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы для изготовления бумаги и картона | 1988 |

|

SU1601256A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1615260A1 |

| Способ получения целлюлозы для химической переработки | 1981 |

|

SU996578A1 |

| Способ получения целлюлозы для химической переработки | 1987 |

|

SU1490198A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2012 |

|

RU2499857C1 |

| Способ получения целлюлозы | 1988 |

|

SU1606559A1 |

| Способ получения сульфатной целлюлозы | 1983 |

|

SU1172966A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения волокнистого полуфабриката | 1977 |

|

SU670651A1 |

| Способ предварительного гидролиза древесины перед сульфатной варкой целлюлозы | 1988 |

|

SU1567700A1 |

Изобретение относится к технологии получения целлюлозы для изготовления бумаги и позволяет снизить жесткость, повысить выход и увеличить показатель сопротивления излому целлюлозы. Щепу из хвойной древесины мягких пород (сосна, ель) пропитывают свежим или отработанным раствором бисульфита натрия или моносульфита натрия при расходе диоксида серы 5-16% от массы абсолютно сухой древесины в течение 30-150 мин при 125-130°С или при подъеме температуры до 165-170°С. Затем отбирают отработанный пропиточный раствор и проводят сульфатную варку. 8 табл.

(Q

д- s

с:

lO

n hсо

0

. J s

«;

ю

D

Чto

r s с; (О (О

ЬТаблица 5

Таблица 7

Таблица 8

Авторы

Даты

1990-10-23—Публикация

1988-05-04—Подача