Изобретение относится к целлюлозно- бумажной промышленности.

Цель изобретения - повышение выхода, степени делигнификации и механической прочности целлюлозы.

Сущ:ность изобретения заключается в том, что в способе, включающем предварительную обработку щепы натрийсульфит- содержащим раствором и последующую сульфатную варку, предварительную обработку осуществляют при 18-50°С, расходе сульфита натрия 1,5-2,5% от массы абсолютно сухой древесной (а.с.д.) щепы и гидромодуле 4,5-5,0.

В качестве натрийсульфитсодержащего раствора используют сульфит натрия или отход производства резорцина (ТУ 6-14-05- 02-84), содержащего, мае. %: сульфит натрия 15,0; сульфат натрия 3,0; резорцин 0,5: вода остальное.

Предлагаемый способ получения целлюлозы осуществляют следующим образом.

Древесную щепу из лиственных пород древесины обрабатывают при 18-50° С раствором сульфита натрия, расход которого составляет 1,5-2,5% ед. Na20, гидромодуль обработки 4,5-5,0. рН в течение обработки составляет 8,5-12,0. Избыток раствора сли- аают и используют для повторной обработки древесной щепы. Обработанную щепу подвергают сульфатной варке.

Обработка щепы сульфитсодержащим раствором при 18-30°С для достижения максимального и равномерного поглощения химикатов продолжительна по времени, для сокращения времени (до 1 ч) необходимо предусмотреть предварительную пропарку щепы и затем обработать древесную щепу раствором сульфита натрия при указанном диапазоне температур.

ON

О

о ел ел ю

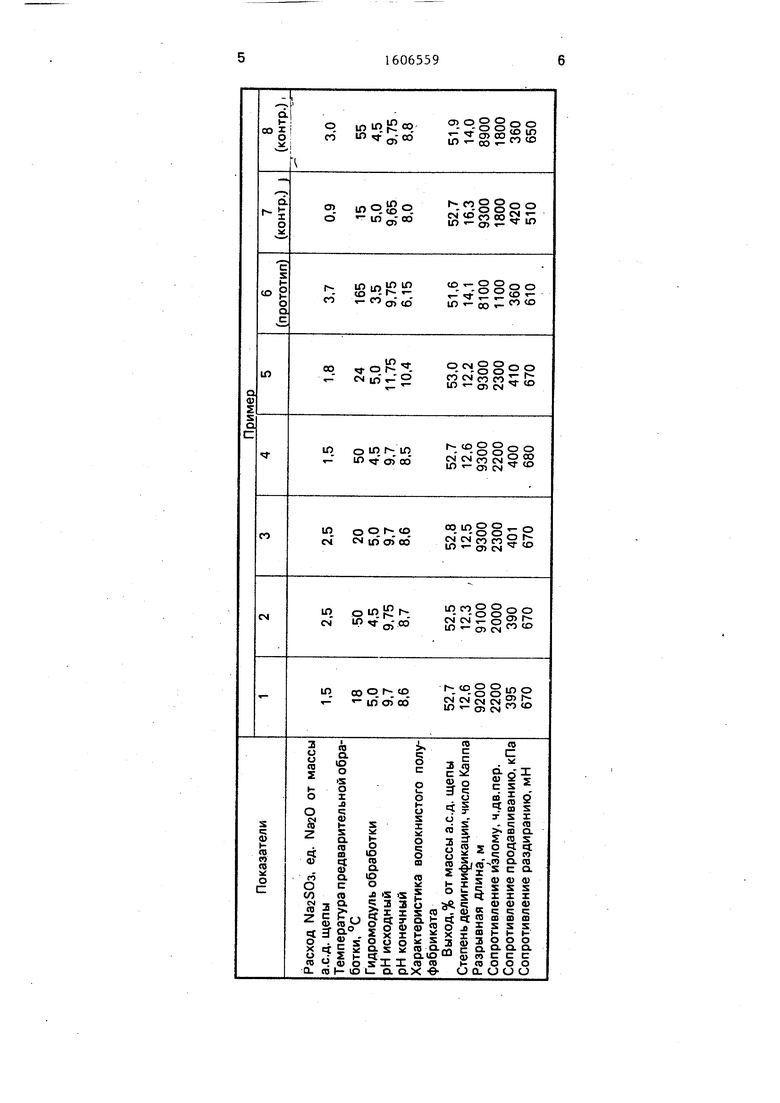

Пример 1, Варку целлюлозы осуществляют в 4-стаканном автоклаве батарейно- готипа с масляным обогревом объемом 1,2 дм. 100 г абсолютно сухой осиновой щепы обрабатывают раствором сульфита натрия при 18°Cv , гидромодуле 5,0, рН в течение обработки 9,7-8,6. Избыток раствора удаляют и используют для повторной обработки. Расход сульфита натрия составляет 1,5% ед. NaaO от а.с.д. щепы. Обработанную щепу помещают в автоклав, заливают сульфатным варочным щелоком концентрацией 100 г/л ед. NaaO, сульфидностью 25%. Варку проводят по следующему режиму: температура варки 170° С, продолжительность варки при этой температуре 2 ч, гидромодуль варки 4,5, расход активной щелочи на варху 17% ед. Na20 от а.с.д, щепы.

Пример 2. Аналогичен примеру 1, с той разницей, что расход сульфита натрия при температуре обработки 50°С, гидромодуле 4,5 составляет 2,5%.

Пример 3. Аналогичен примеру 1, с той разницей, что расход сульфита натрия при температуре обработки 20°С составля- ет2,5%.

Пример 4. Аналогичен примеру 2, расход сульфита натрия составляет 1,5% ед. Na20.

Пример 5. Аналогичен примеру 1, с той разницей, что обработку осиновой щепы осуществляют сульфитсодержащим отходом от производства резорцина при 20°С, расход сульфита натрия 1,8% ед. NaaO от а.с.д. щепы, рН в течение обработки 10,4- 11,75.

Пример 6 (прототип). Обработку осиновой щепы проводят при 165°С раствором сульфита натрия, гидромодуль обработки 3,5, рН при указанной температуре обработки падает с 9,75 до 6,15, причем по времени большая часть обработки протекает при рН 6,15-6,7. Расход сульфита натрия составляет 3,7% от а.с.д. щепы в ед. Na20. Избыток пропиточного раствора удаляют, доваривание волокнистого полуфабриката

осуществляют сульфатным способом по режиму, указанному в примере 1.

Пример 7 (контрольный). Аналогичен примеру 1, с той разницей, что расход сульфита натрия при температуре обработки 15° С составляет 0,9%.

Пример 8 (контрольный). Аналогичен примеру 2. Расход сульфита натрия при температуре обработки 55°С составляет 3,0% в ед. Na20.

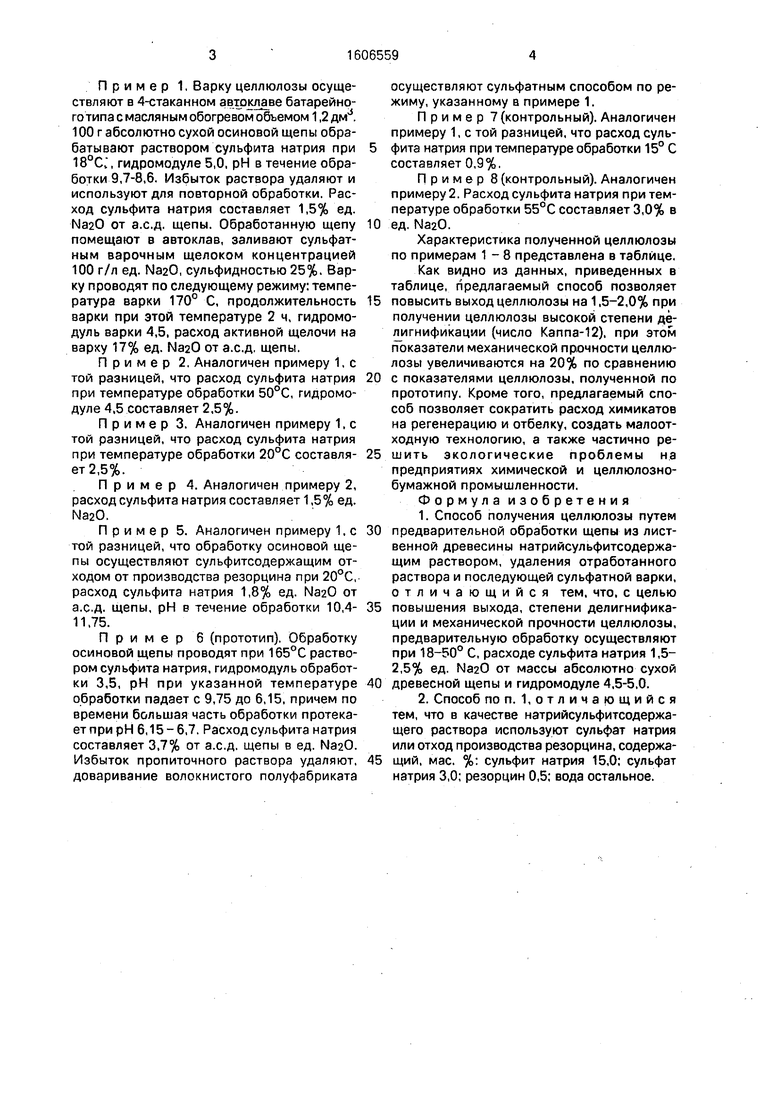

Характеристика полученной целлюлозы по примерам 1 - 8 представлена в таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ позволяет повысить выход целлюлозы на 1,5-2,0% при получении целлюлозы высокой степени дё- лигнификации (число Каппа-12), при этом показатели механической прочности целлюлозы увеличиваются на 20% по сравнению с показателями целлюлозы, полученной по прототипу. Кроме того, предлагаемый способ позволяет сократить расход химикатов на регенерацию и отбелку, создать малоотходную технологию, а также частично решить экологические проблемы на предприятиях химической и целлюлозно- бумажной промышленности.

Форму л а и 3 о бретен и я

1.Способ получения целлюлозы путем предварительной обработки щепы из лиственной древесины натрийсульфитсодержа- щим раствором, удаления отработанного раствора и последующей сульфатной варки, отличающийся тем. что, с целью повышения выхода, степени делигнифика- ции и механической прочности целлюлозы, предварительную обработку осуществляют при 18-50° С, расходе сульфита натрия 1,5- 2,5% ед. NaaO от массы абсолютно сухой древесной щепы и гидромодуле 4,5-5,0.

2.Способ по п. 1,отличающийся тем, что в качестве натрийсульфитсодержа- щего раствора используют сульфат натрия или отход производства резорцина, содержащий, мае. %: сульфит натрия 15,0; сульфат натрия 3,0; резорцин 0,5; вода остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1986 |

|

SU1333732A1 |

| Способ получения целлюлозы | 1988 |

|

SU1601258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения целлюлозы для изготовления бумаги | 1988 |

|

SU1601257A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2172370C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения целлюлозы для изготовления бумаги для электролитических конденсаторов | 1990 |

|

SU1756434A1 |

| Способ получения целлюлозы | 1989 |

|

SU1645323A1 |

| Способ получения беленой целлюлозы | 1987 |

|

SU1498859A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить выход, степень делигнификации и механическую прочность целлюлозы. Древесную щепу из лиственной древесины обрабатывают натрийсульфитсодержащим раствором при 18-50°С, расходе сульфита натрия 1,5-2,5% в ед. NA2O от массы абсолютно сухой древесной щепы и гидромоделу 4,5-5,0, PH в течение обработки составляет 8,5-12,0. Избыток раствора сливают и используют для повторной обработки древесной щепы. Обработанную щепу подвергают сульфатной варке. В качестве натрийсульфитсодержащего раствора используют сульфит натрия или отход производства резорцина, содержащий, мас.%: сульфит натрия 15,0

сульфат натрия 3,0

резорцин 0,5

вода остальное. 1 з.п. ф-лы, 1 табл.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| 0 |

|

SU163384A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-15—Публикация

1988-11-23—Подача