правого по схеме) с расходом 30 т/ч направляют в башмак нории 10, в котором смешивают, и с суммарным расходом 39 т/ч смесь зерна поступает в первую дополнительную бун керную сушилку 11. В связи с тем, что выпуск из нее отрегулирован на 35 т/ч, уровень в надсушильном бункере будет повышаться. Верхний датчик 15 уровня переключит подачу рециркулируюш,его зерна из левого бункера, шнек которого отреИзобретение относится к технике сушки зерна и маслосемян и может найти применение на сельскохозяйственных предприятиях.

Цель изобретения - повышение качества сушки и экономичности процесса.

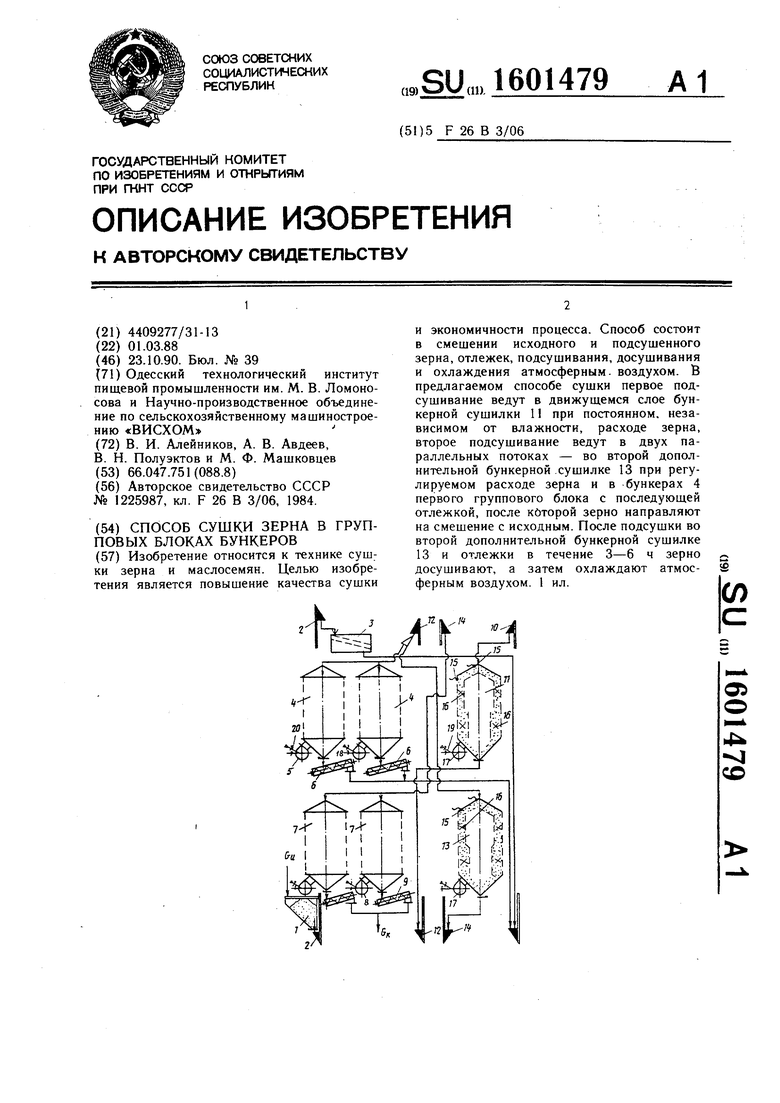

На фиг. 1 показана установка для реализации предлагаемого способа.

Установка содержит приемный бункер 1,

норию 2 для подъема исходного зерна.. -,-г .в машину 3 предварительной очистки, 10 гулирован на производительность 25 т/ч.

бункера 4 первого группового блока с вен-Следовательно, в сушилку поступит при тиляторами 5 и разгрузочными шнеками 6,мерно на 4 т/ч меньше (с учетом влаги,

бункера 7 второго группового блока с вен-испаренной в сушилке 11) чем выпустиляторами 8 и шнеками 9, норию 10 кается. Нижний датчик 15 уровня пе для подъема зерна в первую дополни-реключит шнеки на подачу зерна вновь

: Дельную бункерную сушилку 11, норию 12 из правого бункера, что повысит расход

для подъема зерна из сушилки 11 вопоступаюшего в сушилку зерна до 39 т/ч

вторую дополнительную бункерную сушилку(при выпуске 35 т/ч).

13 и в бункера 4 норию 14 для подъе-Предлагаемым способом осуществляется

ма зерна из сушилки 13 и подачи его вавтоматическое поддержание постоянства

: бункера 7 Дополнительные бункерные су- 20 расхода зерна в первой дополнительном Ш11ЛКИ имеют верхний и нижний датчикибункерной сушилке 11. В надсушильном

i 15 уровня, инверторы 16, вентиляторы 17.бункере сушилки 11 осуществляется пер: К вентиляторам бункеров 4 и 7, а такжевая отлежка смеси в течение 3-6 мин,

i дополнительных бункерных сушилок 11 и 13а в самой сушилке 11 - первое подподключены трубопроводы 18 от топочныхсушивание при постоянном расходе зерна.

г . 25 этой сушилки зерно, подсушенное при

температуре теплоносителя 90°С, поступает в норию 12, на выходе из которой разделяется на два потока. Один поток с расходом около 7 т/ч (с учетом испаряе- 3Q мой влаги на последующих этапах) поступает на второе подсушивание во вторую дополнительную бункерную сушилку 13, пеагрегатов и патрубки 19 подсоса атмосферного воздуха с заслонками 20.

Установка работает следующим образом.

В качестве исходных параметров примем, что на сушку поступает от комбайнов зерно пшеницы семенного назначения с исходной влажностью 32% и температурой 10°С при максимальной среднечасовой интенсивности 15 т/ч в течение 10 ч в сутки, например с 11 до 21 часа. Таким образом, суточное поступление на обред которой проходит вторичную отлежку продолжительностью 10-20 мин, а избыток по переливному трубопроводу поступает

КИМ UUUclJUlVl, lU-inu- ,,vjv,i j .«,4,..- ..- ----- ---r--.,, .,tTt/ :,„,„а

работку зерна - 150 т. Примем средне- 35 один из бункеров 4. В этих бункег- „ „ ,, „л л. ггл лт т лчж/ -Т1 и rOlIflUMP V U ЧРПНП

pax после отлежки в течение 2 ч зерно дополнительно подсушивают активным вентилированием, продувая вентиляторами 5 при температуре теплоносителя 50°С, а перед выгрузкой из них и подачей на сме- 40 шение с исходным осуществляют третью отлежку в течение 3 ч. Из сушилки 13 зерно выпускают при влажности 16,5% в один из бункеров 7, в которых оно про ходит четвертую отлежку в течение 4 ч,

Примем выделение примесей на ма- в этом же бункере его досушивают до шине предварительной очистки 10%, тогдакондиционной влажности 14% и ох лаждарасход зерна после нее 9 т/ч. В про- т атмосферным воздухом до 13-15°С, посцессе подготовки выпуск зерна из первойj,g 0 направляют на хранение. За время

поступления зерна влажностью 32% от комбайнов с 11 до 21 часа просушивают

рительной тар ировке) - на 6 т/ч. Отре- Q семенным режимом до кондиционной влаж- гулирован также выпуск из бункеров. 4г ности примерно 90 т, остальное зерно (до ---/-предварительной очистки 60 т) досушивают

при поступлении только из накопительной емкости.

кера 1 ь Hvjpniu V рс.-.«-. .- : -,Технологическая, энергетическая и эконолимитированным мощностью машины 3 пред- 55 мическая эффективность предложенного спо- варительной очистки.соба сушки достигается за счет следуюИсходное зерно из машины 3 с рас-щих факторов. Первое подсушивание в плотходом 9 т/ч и из бункера 4 (например, ном движущемся инвертируемом слое при

дневную температуру наружного воздуха 10°С, его относительную влажность 55/.

Транспортное оборудование в схеме имеет производительность 50 т/ч, очистительное 20 т/ч (на высоковлажном зерне соответственно 40 и 10 т/ч). Установка включает четыре бункера БВН-40 и две дополнительные бункерные сушилки СБВС-5 11 и 13, емкость бункеров по

IJ,CLV.V; 11 W/J,l V/ I VUI. uuiii j X,. -J-.I

сушилки 11 отрегулирован на 35 т/ч, а из второй сушилки 13 (согласно предварительной тарировке) - на 6 т/ч. Отрегулирован также выпуск из бункеров. 4: из одного 30 т/ч, а из второго - 25 т/ч. После выхода в установившийся режим зерно на сушку непрерывно подают из бункера 1 в норию 2 с расходом 10 т/ч.

правого по схеме) с расходом 30 т/ч направляют в башмак нории 10, в котором смешивают, и с суммарным расходом 39 т/ч смесь зерна поступает в первую дополнительную бун керную сушилку 11. В связи с тем, что выпуск из нее отрегулирован на 35 т/ч, уровень в надсушильном бункере будет повышаться. Верхний датчик 15 уровня переключит подачу рециркулируюш,его зерна из левого бункера, шнек которого отре.. -,-г . гулирован на производительность 25 т/ч.

температуре теплоносителя 90°С, поступает в норию 12, на выходе из которой разделяется на два потока. Один поток с расходом около 7 т/ч (с учетом испаряе- мой влаги на последующих этапах) поступает на второе подсушивание во вторую дополнительную бункерную сушилку 13, перед которой проходит вторичную отлежку продолжительностью 10-20 мин, а избыток по переливному трубопроводу поступает

--- ---r--.,, .,tTt/ :,„,„а

один из бункеров 4. В этих бункепостоянном максимальном расходе позволяет повысить температуру теплоносителя до 70-ISO C (в зависимости от исходных параметров .и назначения зерна) без перегрева зерна, значительно увеличнть удельный влагосъем, упростить эксплуатацию сушилки. Принятая отлежка зерна в бункерах перед подачей на смешивание с исходным и после вторичного подсушива- ння в бункерной сушилке повышает интенсивность и энергетический КПД сушилки. Досушивание зерна до второй промежуточной влажности во второй дополннтельной бункерной сушилке имеет те же преимущества, что и для первой дополнитель- иой бункерной сушилки. В обеих сушилках температура отработанного теплоносителя и его относительная влажность выше, чем в известных способах, следовательно, меньше потери на нагрев отработанного теплоносителя, т. е. меньше затраты топлива на сушку.

Формула изобретения

Способ сушки зерна в групповых блоках бункеров путем смешения исходного зерна с ранее подсушенным, первой отлеж- кн смеси в течение 3-6 мин, первого подсушивания теплоносителем в первом групповом блоке с одновременным нагревом зерна до предельно допустимой температуры для исходного зерна, второй отлежки и второго подсуш .-.ания до влаж- носги, превышающей кондиционную на 2-4%, третьей отлежки и досушивания в неподвижном слое до кондиционной влажности атмосферным воздухом или воздухом, подогретым на 3-10°С при его относительной влажностн свыше 65%, отличающийся тем, что, с целью повышения качества сушки экономичностн процесса, при использовг и двух дополнительных

бункерных сушьлок первое подсушивание ведут в плотном инвертируемом слое первой дополнительной бункерной сушилки при температуре теплоносителя 70-130°С и постоянной, независимой от влажностн подаg че зерна, на второе подсушиванне зерно направляют двумя параллельнымн потокамн, однн из которых подают во вторую дополнительную бункерную сушилку, в которой процесс сушки ведут в движущемся слое при температуре теплоносителя 50-105°С,

0 а второй поток зерна подают переливом в один из бункеров первого группового блока, затем после второй отлежки зерно подсушивают активным вентилированнем в течение 3-10 ч при температуре теплоносителя 40-90°С, а третью отлежку осуществляют в течение 2-7 ч, после чего подают на смешение с исходным зерном, причем после второго подсушивания во второй бункерной сушилке зерно направляют в один из бункеров второго группового блока для отлежки в течение 3-6 ч

5

0

и досушивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучего сельскохозяйственного сырья | 1987 |

|

SU1537990A1 |

| Способ сушки сыпучих термолабильных материалов и сушилка | 1980 |

|

SU951033A1 |

| Способ рециркуляционной сушки зерна | 1990 |

|

SU1730517A1 |

| Способ сушки зерна и маслосемян и устройство для его осуществления | 1978 |

|

SU732639A1 |

| Способ сушки зерна | 1984 |

|

SU1225987A1 |

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1992 |

|

RU2042094C1 |

| СПОСОБ СУШКИ СЫПУЧЕГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЗЕРНА И УСТАНОВКА ВАСИНА Ф.П. ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127405C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| Рециркуляционная установка для сушки зерна | 1986 |

|

SU1451503A1 |

Изобретение относится к технике сушки зерна и маслосемян. Целью изобретения является повышение качества сушки и экономичности процесса. Способ состоит в смешении исходного и подсушенного зерна, отлежек, подсушивания, досушивания и охлаждения атмосферным воздухом. В предлагаемом способе сушки первое подсушивание ведут в движущемся слое бункерной сушилки 11 при постоянном, независимом от влажности, расходе зерна, второе подсушивание ведут в двух параллельных потоках - во второй дополнительной бункерной сушилке 13 при регулируемом расходе зерна и в бункерах 4 первого группового блока с последующей отлежкой, после которой зерно направляют на смешение с исходным. После подсушки во второй дополнительной бункерной сушилке 13 и отлежки в течение 3-6 ч зерно досушивают, а затем охлаждают атмосферным воздухом. 1 ил.

| Способ сушки зерна | 1984 |

|

SU1225987A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-10-23—Публикация

1988-03-01—Подача