Изобретение относится к технологии рециркуляционной сушки сыпучих термолабильных материалов, преимущественно зерна и маслосемян, и может быть использовано в сельском хозяйстве и на хлебоприемных предприятиях агропромышленного комплекса.

Известны способы рециркуляционной сушки сыпучих термолабильных материалов, преимущественно зерна и маслосемян.

Наиболее близким к предлагаемому является способ сушки зерна и маслосемян.

где исходное зерно смешивают с подсушенным в рециркуляционном цикле, включающем подогреватель и зону утилизации теплоносителя; смесь предварительно подогревают до предельно допустимой температуры и одновременно подсушивают, осуществляют предварительную отлежку нагретого зерна, а затем подсушивают отработанным теплоносителем при поперечной продувке; проводят дополнительную отлежку в надшахтных бункерах, после которой одну часть зерна досушивают до кондиционной влажности в верхней и

со о

СП

1

нижней зонах шахтной зерносушилки, охлаждают и выгружают из нее, а другую - рециркулирующую часть - возвращают к началу процесса на смешивание с исходным зерном перед предварительным подогре- вом. Теплоноситель, отработанный в нижней зоне досушивания и при охлаждении зерна, смешивают в топке со свежим и повторно используют в подогревателе и в шахтах зерносушилки, а отработанный в верхней зоне направляют на подсушивание предварительно нагретого зерна при поперечной продувке в зоне утилизации.

К недостаткам прототипа относятся заниженные интенсивность и энергетический КПД процесса сушки, что объясняется отсутствием этапа отлежки после смешивания исходного и рециркулирующего зерна перед предварительным подогревом и прямоточной сушкой зерна в шахтах, т.е. отсутствием рециркуляционных циклов. Из- за отсутствия отлежки не происходит перераспределением тепла и влаги между зерновками исходного и рециркулирующего зерна, следовательно, занижены поверх- ность испарения в смеси и коэффициенты переноса влаги в исходном зерне, что снижает скорость сушки и влагонасыщение теплоносителя. При отсутствии рециркуляции в шахтах низкими являются скорость движения зерна и соответственно интенсивность перемешивания, что обуславливает необходимость применения низкотемпературного теплоносителя, при котором занижена скорость сушки и завы- шены удельные расходы тепла и электроэнергии.

Целью изобретения является повышение интенсивности сушки и энергетического КПД процесса.

Поставленная цель достигается тем, что после смешивания исходного и рециркулирующего зерна поток делят на две части и подвергают раздельной предварительной отлежке, после которой одну часть подсу- шивают в шахте рециркуляционного цикла, а предварительному подогреву и последующей продувке отработанным теплоносителем подвергают вторую часть, затем смешивают эти части и повторно разделя- ют, причем одна из частей подается на смешивание с исходным зерном, а из другой выделяют слив и подают его к той части, которую подвергают предварительной отлежке и подсушиванию в шахте рециркуля- ционного цикла, а оставшуюся после слива часть подвергают отлежке, окончательному подсушиванию, охлаждению и направляют на выгрузку.

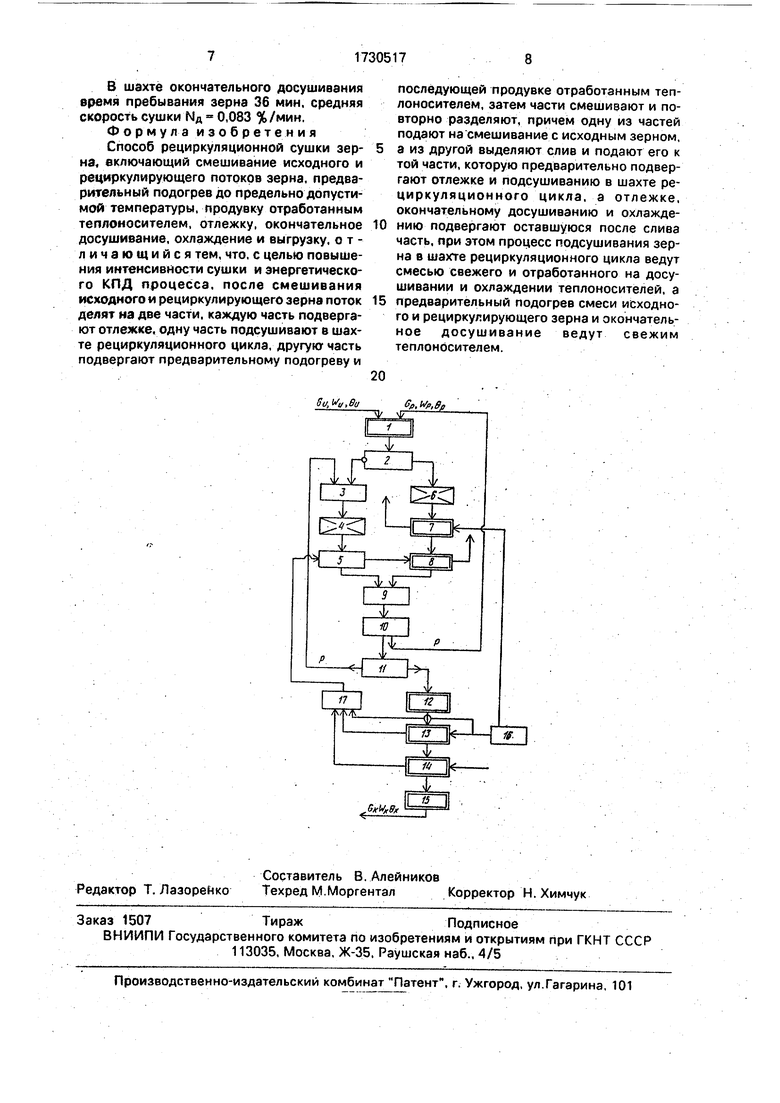

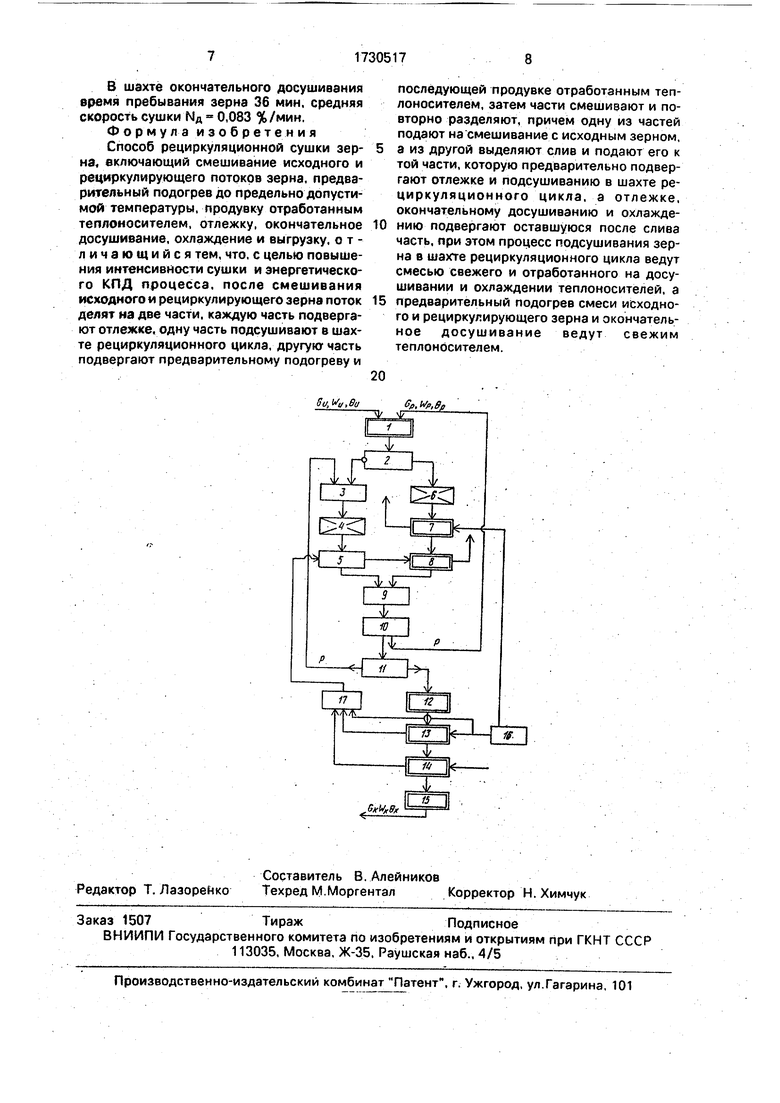

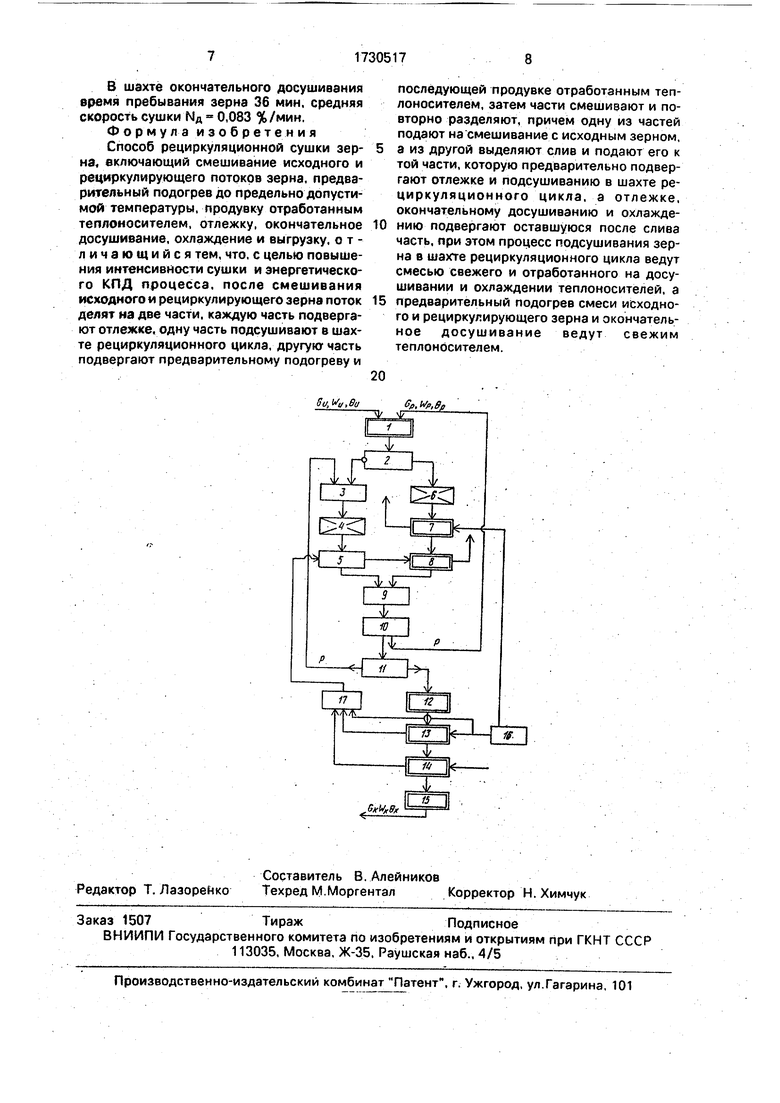

На чертеже представлена функциональная схема предлагаемого способа сушки.

На чертеже приняты следующие обозначения: 1 - смешивание исходного и рециркулирующего потоков зерна; 2 - разделение смеси на две части, направляемые на раздельную предварительную от- лежку, после которой первую часть - на подсушивание в рециркуляционном цикле, а вторую - на предварительный подогрев; 3

-смешивание первой части потока зерна после этапа 2 с потоком зерна, выделенным сливом перед окончательным досушиванием; 4 - предварительная отлежка смеси зерна, образованной на этапе 3; 5 - подсушивание зерна после этапа 4 в шахте рециркуляционного цикла смесью свежего и отработанного теплоносителей; 6 - предварительная отлежка второй части зерна, направляемой после разделения на этапе 2 на предварительный подогрев; 7 - предварительный подогрев зерна до предельно допустимой температуры свежим теплоносителем; 8 - продувка предварительно нагретого зерна отработанным теплоносителем; 9 - смешивание потоков зерна после подсушивания на этапах 5 и 8;

10- повторное разделение на два потока смеси зерна, образованной на этапе 9, направляемые: первый - к началу процесса на смешивание с исходным зерном на этапе 1, а второй - на окончательное досушивание;

11- выделение сливом из второго потока части зерна, направляемой на смешивание с первым потоком, выделенным на этапе 2;

12- отлежка части зерна, подлежащей окончательному досушиванию; 13- окончательное досушивание зерна свежим теплоносителем до заданной влажности; 14

-охлаждение зерна наружным воздухом; 15

-выгрузка зерна из сушилки и подача на хранение; 16 - приготовление теплоносителя в топке либо в калорифере; 17 - смешивание теплоносителей свежего и отработанного на этапах досушивания и охлаждения зерна.

Направляемое на сушку исходное зерно смешивают на этапе 1 с ранее подсушенным рециркулирующим потоком, после смешивания зерновой поток на этапе 2 делят на две части, одну из которых на этапе 3 смешивают с потоком рециркулирующего зерна, отобранного сливом от направляемого на окончательное досушивание, и смесь подвергают предварительной отлежке на этапе 4, затем подсушивают на этапе 5 в шахте рециркуляционного цикла смесью теплоносителей свежего и отработанного.

Вторую часть выделенного на этапе 2 зернового потока подвергают предварительной отлежке на этапе 6, на этапе 7 предварительно подогревают до предельно допустимой температуры свежим теплоносителем, а затем подсушивают в утилизационной колонке на этапе 8 теплоносителем, отработанным на всех последующих этапах сушки и охлаждения зерна. После подсушивания на этапах 5 и 8 зерновые потоки смешивают на этапе 9 и повторно разделяют на этапе 10 на два потока. Первую рециркулирующую часть подают к началу процесса на смешивание с исходным зерном, а вторую часть направляют на окончательное досушивание, причем из этой части на этапе 11 выделяют избыток зерна, который сливом поступает на смешивание на этапе 3 перед предварительной отлежкой и подсушиванием в шахте рециркуляционного цикла.

Зерновой поток при расходе, соответствующем заданной кондиционной влажности, подвергают отлежке на этапе 12, окончательному досушиванию на этапе 13 свежим теплоносителем и охлаждению на этапе 14 наружным воздухом, после чего на этапе 15 выгружают из зерносушилки.

Свежий теплоноситель к подогревателю и на окончательное досушивание поступает из топки 16 либо калорифера, а отработанное на этапах досушивания и охлаждения зерно смешивают со свежим в смесителе 17, после чего подают на подсушивание 5 в рециркуляционном цикле.

Пример. Сушку осуществляют в шахтной зерносушилке производительностью 50 пл.т/ч с транспортным оборудованием, производительностью 100 т/ч при емкости утилизационной колонки 3 м . Емкость шахт рециркуляционного цикла и окончательного досушивания по 20 т каждая. В зерносушилке 2 порции на 100 т/ч каждая - одна для подъема зерна к разделению на этапе 2. а вторая - для подъема зерна к разделению на этапе 11.

На сушку поступает зерно семенной пшеницы с исходными параметрами: влажность Л/И 24.5 % и температура & 15°С (равна температуре атмосферного воздуха di tae) при расходе Си 32,3 т/ч (переводной коэффициент согласно инструкции по сушке-1,55). Заданная конечная влажность зерна WK 14 %. Исходное зерно смешивают на этапе 1 с рециркулирующим потоком Gp, расход которого составляет 67,7 т/ч. Снижение влажности зерна на этапах досушивания и охлаждения примем 3 % (Wp 17 %), а температуру нагрева смеси зерна, равную предельно-допустимой - 40°С. Параметры смеси зернового потока следующие: GCM 3

100 т/ч; WCM 19.7% и 6U 32°С. Как известно, наименьшие удельные энергетические затраты на сушку будут при наибольших значениях температуры и относительной влажности в отработанном теплоносителе, т.е. в нашем случае при tom 40 - 43°С, рот 70 - 80 %. Из уравнений для изменения температуры и влажности зерна такие условия обеспечиваются при продолжительности продувки зерна, предварительно нагретого до 40°С, в течение 2, 3 мин. Исходя из емкости утилизационной колонки расход зерна, направляемого на предварительный подогрев.

составит 58,7 т/ч.

Во время предварительного подогрева на этапе 7 и утилизации отработанного теплоносителя процесс сушки идет с высокой скоростью, так как в результате отлежки на

этапе 6 влага распределилась на поверхности всех зерновок, повысилась температура исходного зерна с 15 до 32°С. следовательно, значительно увеличились коэффициент внутреннего и внешнего влагопереноса.

Этими условиями обеспечивается высокая интенсивность сушки и экономичное использование тепла и электроэнергии.

Вторая часть зерна после разделения на этапе 2 с расходом 41,3 т/ч поступает на

смешивание на этапе 3 с рециркулятом, выделенном сливом с расходом 67,7 т/ч (расход испаренной влаги не учитывается). Таким образом, на отлежку на этапе 4 и на последующее подсушивание в рециркуляционном цикле на этапе 5 поступает зерновой поток с расходом 41,3 + 67,7 109 т/ч. Такой поток проходит в шахтах с высокой скоростью при хорошем перемешивании, что позволяет вести процесс при испарении

преимущественно поверхностной влаги, т.е. при высокой интенсивности сушки и экономичном использовании энергии. Снижение влажности зерна в обоих потоках (после разделения на этапе 2) составляет 2,7 %.

Продолжительность подсушивания зерна на этапе 5- 11 мин, скорость сушки Np 0,25 %/мин; при подсушивании на этапе 8 - Nn 1,17 %/мин.

На этапе 11 из общего потока смеси зерна выделяется часть с расходом 32,3 т/ч, поступающая на отлежку на этапе 12 и последующее подсушивание с 17 до 14 % свежим теплоносителем, охлаждение

наружным воздухом на этапе 14 и выгрузку. Остальное зерно выделяется на этапе 11 сливом и возвращается на смешивание на этапе 3.

В шахте окончательного досушивания время пребывания зерна 36 мин, средняя скорость сушки Мд 0,083 %/мин. Формула изобретения Способ рециркуляционной сушки зерна, включающий смешивание исходного и рециркулирующего потоков зерна, предварительный подогрев до предельно допустимой температуры, продувку отработанным теплоносителем, отлежку, окончательное досушивание, охлаждение и выгрузку, отличающийся тем, что, с целью повышения интенсивности сушки и энергетического КПД процесса, после смешивания исходного и рециркулирующего зерна поток делят на две части, каждую часть подвергают отлежке. одну часть подсушивают в шахте рециркуляционного цикла, другую часть подвергают предварительному подогреву и

последующей продувке отработанным теплоносителем, затем части смешивают и повторно разделяют, причем одну из частей подают на смешивание с исходным зерном,

а из другой выделяют слив и подают его к той части, которую предварительно подвергают отлежке и подсушиванию в шахте рециркуляционного цикла, а отлежке, окончательному досушиванию и охлаждению подвергают оставшуюся после слива часть, при этом процесс подсушивания зерна в шахте рециркуляционного цикла ведут смесью свежего и отработанного на досушивании и охлаждении теплоносителей, а

предварительный подогрев смеси исходного и рециркулирующего зерна и окончательное досушивание ведут свежим теплоносителем.

Изобретение относится к рециркуляционной сушке сыпучих материалов и может быть использовано в сельском хозяйстве для сушки зерна. Цель изобретения - повышение интенсивности сушки и энергетического КПД процесса. Способ включает смешивание исходного и рециркулирующе- го потоков зерна, предварительный подогрев до предельно-допустимой температуры, продувку отработанным теплоносителем, отлежку, окончательное досушивание, охлаждение и выгрузку, причем после смешивания поток делят на две части, каждую подвергают отлежке, одну часть подсушивают в шахте рециркуляционного цикла, другую подвергают предварительному подогреву и последующей продувке отработанным теплоносителем, затем части смешивают и повторно разделяют, при этом одну из частей подают на смешивание с исходным зерном, а из другой выделяют слив и подают его к той части, которую предварительно подвергают отлежке и подсушиванию в шахте рециркуляционного цикла, а отлежке, окончательному досушиванию и охлаждению подвергают оставшуюся после слива часть, и процесс подсушивания зерна в шахте ведут смесью свежего и отработанного на досушивании и охлаждении теплоносителей, а предварительный подогрев смеси исходного и рециркулирующего зерна и окончательное досушивание ведут свежим теплоносителем. 1 ил. (Л С

6и,Уу,8ц

00. Wp.Bj,

| Рециркуляционная установка для сушки сельскохозяйственных продуктов | 1975 |

|

SU637603A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ сушки зерна и маслосемян и устройство для его осуществления | 1978 |

|

SU732639A1 |

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-04-30—Публикация

1990-02-27—Подача