Изобретение относится к обработке металлов давлением и может использоваться в кузнечно-штамповочном производстве при изготовлении прямоугольных в плане поковок, например слябов для последующей прокатки.

Цель изобретения - экономия металла и повьшение качества .поковок за счет исключения штамповочных уклонов по боковой поверхности поковок.

При этом достигается экономия как металла штампуемых заготовок, так и штампового сплава.

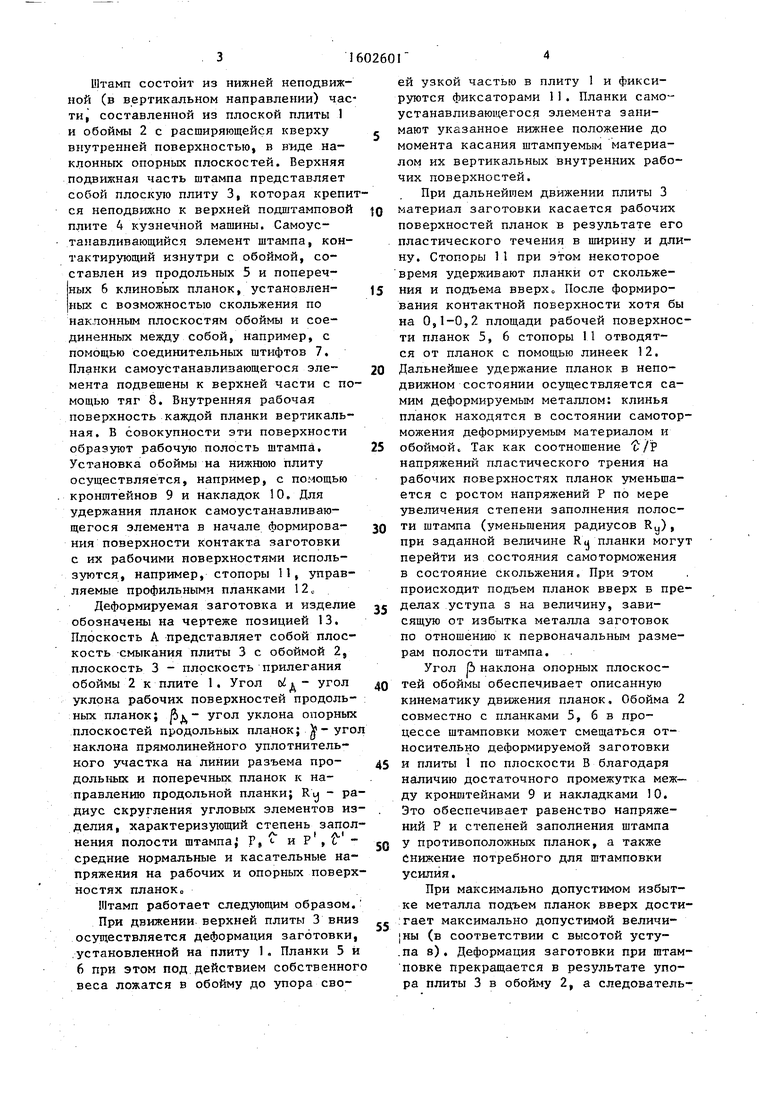

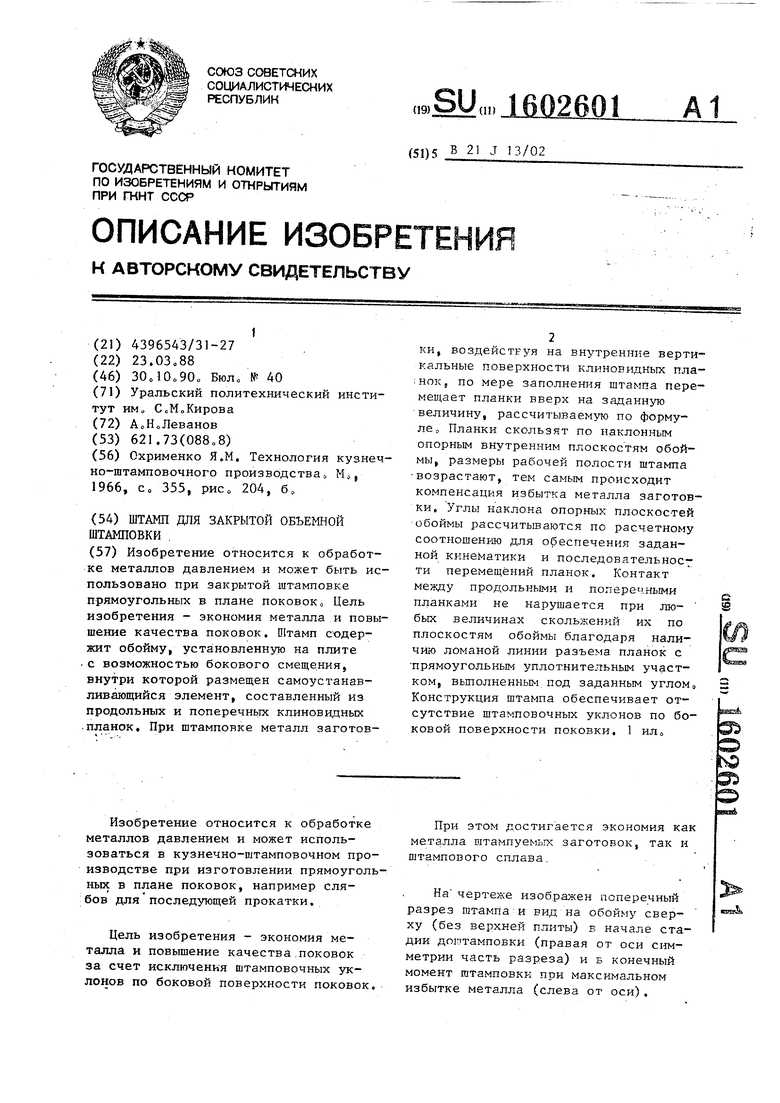

На чертеже изображен поперечный разрез штампами вид на обойму свер- ху (без верхней плиты) Б начале стадии доштампоБки (правая от оси симметрии часть разреза) и Б конечный момент штамповки при максимальном избытке металла (слева от оси).

CRSS

и1тамп состоит из нижней неподвижной (в вертикальном направлении) части j составленной из плоской плиты 1 и обоймы 2 с расширяющейся кверху внутренней поверхностью, в виде наклонных опорных плоскостей. Верхняя подвижная часть штампа представляет собой плоскую плиту 3, которая крепится неподвилшо к верхней подштамповой плите 4 кузнечной машины. Самоустанавливающийся элемент штампа, контактирующий изнутри с обоймой, составлен из продольных 5 и поперечных 6 клинов ых планок, установленных с возможностью скольжения по наклонным плоскостям обоймы и соединенных между собой, например, с помощью соединительных штифтов 7. Планки самоустанавлизающегося элемента подвешены к верхней части с помощью тяг 8. Внутренняя рабочая поверхность каждой планки вертикальная. В совокупности эти поверхности образуют рабочую полость штампа. Установка обоймы на нижнюю плиту осуществляется, например, с помощью кронштейнов 9 и накладок 10, Для удержания планок самоустанавливающегося элемента в начале формирования поверхности контакта заготовки с их рабочими поверхностями используются, например, стопоры П, управляемые профильными планками 12,

Деформируемая заготовка и изделие обозначены на чертеже позицией 13, Плоскость А представляет собой плоскость смыкания плиты 3 с обоймой 2, плоскость 3 - плоскость прилегания обоймы 2 к плите 1, Угол угол уклона рабочих поверхностей продоль- ных планок; угол уклона опорных плоскостей продольных планок; - уго наклона прямолинейного уплотнитель- ного участка на линии разъема продольных и поперечных планок к направлению продольной планки; Ry - радиус скругления угловых элементов изделия, характеризующий степень заполнения полости штампа; Р, - и Р , 6 - средние нормальные и касательные напряжения на рабочих и опорных поверхностях планоко

Штамп работает следзтощим образом. При движении верхней плиты 3 вниз осуществляется деформация заготовки, .установленной на плиту 1. Планки 5 и 6 при этом под действием собственног веса ложатся в обойму до упора своей узкой частью в плиту 1 и фиксируются фиксаторами 11. Планки самоустанавливающегося элемента занимают указанное нижнее положение до момента касания штампуемым материалом их вертикальных внутренних рабочих поверхностей.

При дальнейшем движении плиты 3

материал заготовки касается рабочих поверхностей планок в результате его пластического течения в ширину и длину. Стопоры 11 при этом некоторое время удерживают планки от скольжения и подъема вверх После формирования контактной поверхности хотя бы на 0,1-0,2 площади рабочей поверхности планок 5, 6 стопоры 11 отводятся от планок с помощью линеек 12.

Дальнейшее удержание планок в неподвижном состоянии осуществляется самим деформируемым металлом: клинья планок находятся в состоянии самоторможения деформируемым материалом и

обоймойс Так как соотношение D/P напряжений пластического трения на рабочих поверхностях планок уменьшается с ростом напряжений Р по мере увеличения степени заполнения полости штампа (уменьшения радиусов Ry), при заданной величине Rу планки могут перейти из состояния самоторможения в состояние скольжения. При этом происходит подъем планок вверх в пределах уступа s на величину, зависящую от избытка металла заготовок по отношению к первоначальным размерам полости штампа.

Угол & наклона опорных плоскостей обоймы обеспечивает описанную кинематику движения планок, Обойма 2 совместно с планками 5, 6 в процессе штамповки может смещаться относительно деформируемой заготовки

и плиты 1 по плоскости В благодаря наличию достаточного промежутка между кронштейнами 9 и накладками 10. Это обеспечивает равенство напряжений Р и степеней заполнения штампа У противоположных планок, а также снижение потребного для штамповки усилия,

При максимально допустимом избытке металла подъем планок вверх достигает максимально допустимой величи- |ны (в соответствии с высотой усту- .па в). Деформация заготовки при штамповке прекращается в результате упо

ра плиты 3 в обойму 2, а следователь16026П

но, и в плиту 1. в случае максимального избытка металла заготовки при этом планки 5 и 6 плотно смыкаются с плитой 3 по плоскости А и возможность вытекания металла из полости штампа (образования торцового заусенца) полностью исключается.

Ий-за изменения на практике условий контактного трения подъем планок .Q вверх до упора в плиту 3 может произойти раньше, чем будет достигнута требуемая степень заполнения штампа (величина R,j) , и прежде, чем части штампа сомкнутся по плоскостям 5 А и В. В этом случае при окончательном сближении частей штампа планки 5 и 6 совершают обратное движение (вниз) под действием плиты 3 и дополнительно деформируют заготовку рабо- 20 чими поверхностями в замкнутой полости штампа.

Указанная последовательность заполнения полости штампа и движения планок самоустанавливающегося эле- 25 мента для компенсации избытка металла обеспечивается установлением определенной величины углов наклона |3. и |3р опорных плоскостей обоймы для продольных и поперечных планок соот- зо ветственно. Учитьгоая, что при величине нормальных давлений на рабочей поверхности планок, достаточной для получения необходимой степени заполнения штампа, должно начаться скольжение планок, получили следуюее соотношение для определения уг- °«A.

и

35

tgft ..

.Р (i-tfn+(q)+f)tgoi )

40

где f - коэффициент машинного трения на поверхностях скольжения планок по обойме;

Ч lfд или ( cf п - показатель вели- дз чины напряжений пластического тре- НИН на поверхностях контакта заготовки с планками при средних нормальных напряжениях, обеспечивающих заданную степень заполнения углов штампа, при- ел легающих к продольным и поперечным планкам соответственно;

oi cit Ып - углы наклона рабочих поверхностей продольных и поперечных планок соответственно (равны нулю при штамповке без уклонов).

Изобретение позволяет осуществлять штамповку без уклонов на боковых поверхностях (), что обеспечивает

экономию штампуемого материала по сравнению с устройством-прототипом. Вместе с тем, в описываемом штампе можно осуществлять и штамповку с заданной (чертежом детали) величиной уклона ( ci 0) .

Так как планки самоустанавливающегося элемента при штамповке могут расходиться в направлении увеличения ширины полости штампа (продольные планки) и в направлении увеличения длины (поперечные планки, линию разъема планок в плане строят с таким расчетом, чтобы контакт между продольными и поперечными планками не нарушался при любых величинах и соотношениях их скольжений по опорным поверхностям обоймы. Это обеспечивается. тем, что в линии разъема (в плане) предусматривают прямолинейный учас- , ток контакта, выполненный под углом У к направлению продольной планки, определяемым из соотношения:

tgv Б-2л. t) tg,%

(2)

Высоту планок самоустанавливающегося элемента выполняют уменьшенной по сравнению с высотой обоймы на величину s, определяемую при о4 0 из соотношения

25 зо

35

V/иакс

2h(ГtifiдTbti ;)

(3)

0

з л

рабочей поверхности штампа при плюсовых допусках;

мин объем рабочей полости

при минусовых допусках; l,b,h - номинальные размеры длины, ширины и высоты полости штампа.

При обратном движении плит 3 и 4 совместно с исполнительным органом кузнечной машины (вверх) происходит подъем обоймы 2 вместе с планками 5, 6 и изделием 13 до упора кронштейнов 9 в накладки 10, после чего достигается извлечение планок 5, 6 и изделия 13 из обоймы. При этом обойма опускается (падает) на плиту в исходное для последующей штамповки центральное положение, допускающее боковое смещение обоймы.

При дальнейшем подъеме планок 5, 6 вверх из них падает под действием собственного веса на плиту 1 изделие

13. После этбго изделие легко снять со штампа,

В случае, когда планки 5, 6 извлекаются из обоймы без ее подъема на величину зазора между кронштейнами 9 и накладками 10, для подъема и центрирования обоймы исйользугот нижний выталкиватель кузн ечной машины.

Наличие самоустанавливающегося элемента в штампе предохраняет его от перегрузки при колебаниях размеров заготовки, так как благодаря возможности совместного скольжения клиновидных планок по опорным плоскостям обоймы в направлении угвеличения объема полости штампа происходит компенсация избытка металла заготовки по отношению к минимальным размерам полости штампа. Это снижает по сравнению с прототипом напряжения, возникающие при штамповке. Снижение этих напряжений достигается также за счет того, что о&ойма установлена на плоскую плиту с возможностью бокового относи- тельного смещения в процессе штамповки, В совокупности указанные признаки позволяют повысить эксплуатационную стойкость штампа и снизить расход штамповой стали на ЗОг-40%,

Снижение расхода штампуемого материала достигается за счет устранения напусков на штамповочные уклоны, так как благодаря возможности извлечения планок самоустанавливающегося элемента из обоймы после штамповки становится возможным извлечение изделия из штампа при штамповке без уклонов. При этом достигается снижение расхода штампуемого материала на 5- 10%,

Повьпиение качества штампованных заготовок достигается за счет устране- ния торцового и бокового заусенца на изделиях благодаря тому, что планки самоустанавливающегося элемента сопргаются между собой и с частями штампа без зазоров. Брак по торцовому заусенцу устраняется полностью.

Формула изобрете

ния

Штамп для закрытой объемной штамповки, содержащий верхнюю и нижнюю плиты, а также размещенную на одной из них обойму с расширяющейся к противоположной плите наклонной внутренней поверхностью, отличающийся тем, что, с целью экономии

металла за счет исключения штамповочных уклонов и повьпиения качества прямоугольных в плане штампованных поковок, он снабжен размещенным внутри обоймы, контактирующим с ней, само устанавливающимся элементом, составленным из взаимно перпендикулярных сменных продольных и поперечных клиновидных планок с вертикальными внутренними поверхностями, образующими в совокупности рабочую полость штампа, сопряженных между собой по ло- маНой в плане линии разъема с прямолинейным уплотнительным участком, который вьтолнен под углом У к направлению продольной планки, определяемым из соотношения

tg)f ,,

причем высота каждой планки высоты обоймы на величину s, определяемую при oi 0 из соотношения . s(V,,,-V,«)/2h(ltgp +btg/i,),

5 0 5 Q

j5

0

50

55

где V

маис

ид,ь объем рабочей полости штампа при плюсовых допусках;

объем, этой полости при минусовых допусках; номинальные размеры высоты , длины и ширины; соответственно величины углов наклона опорных плоскостей обоймы для продольных и поперечных планок; обойма установлена с возможностью бокового смещения в процессе штамповки, ее внутренняя поверхность выполнена в виде наклонных опорных плоскостей, а указанные клиновидные планки установлены с возможностью совместного ограниченного скольжения каждой по соответствующей наклонной плоскости обоймы в направлении увеличения размеров рабочей полости штампа в плане, при этом опорные плоскости обоймы и соответствующие плоскости скольжения планок вьшолнены под углами Л д и , к вертикали, определяемыми из соотношения

„liLi-fl , (1- i|)f)

соотношение между напряжениями трения и нормальными напряжениями на плоскостях скольжения планок по опорным плоскостям обоймы;

tgp

где f 9 1602601

Ч Ч А- соотношение меящу cpe {ними или( С|)„ напряжениями трения и нормальными напряжениями на поверхностях контакта заготовки с планками при средних нормальных напряжениях.

10

обеспе ивающих заданную степень заполнения углов рабочей полости штампа, примыкающих к продольным и поперечным планкам соответственно

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2191655C2 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Штамп для объемной штамповки | 1973 |

|

SU593799A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| ШТАМП С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ ДЛЯ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 2013 |

|

RU2550067C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при закрытой штамповке прямоугольных в плане поковок. Цель изобретения - экономия металла и повышение качества поковок. Штамп содержит обойму, установленную на плите с возможностью бокового смещения. Внутри обоймы размещен самоустанавливающийся элемент, составленный из продольных и поперечных клиновидных планок. При штамповке металл заготовки, воздействуя на внутренние вертикальные поверхности клиновидных планок, по мере заполнения штампа перемещает планки вверх на заданную величину, расчитываемую по формуле. Планки скользят по наклонным опорным внутренним плоскостям обоймы, размеры рабочей полости штампа возрастают, тем самым происходит компенсация избытка металла заготовки. Углы наклона опорных плоскостей обоймы рассчитываются по расчетному соотношению для обеспечения заданной кинематики и последовательности перемещений планок. Контакт между продольными и поперечными планками не нарушается при любых величинах скольжений их по плоскостям обоймы благодаря наличию ломаной линии разъема планок с прямоугольным уплотнительным участком, выполненным под заданным углом. Конструкция штампа обеспечивает отсутствие штамповочных уклонов по боковой поверхности поковки. 1 ил.

| Охрименко Я.М | |||

| Технология кузнеч- но-штамповочного производства, Мо, 1966, Со 355, рисо 204, б„ |

Авторы

Даты

1990-10-30—Публикация

1988-03-23—Подача